一种制作手柄的设备的制作方法

[0001]

本发明涉及金属丝线加工领域,具体涉及一种制作手柄的设备。

背景技术:

[0002]

金属丝因其成型性能优异,常被用于编制各种工艺品和玩具,目前金属丝制品的生产主要依靠人工操作完成,对于一些大批量市场需求的产品,仅仅依靠人工完成,不仅成本高,而且生产效率低,难以适应市场的需求,因此有必要针对这类产品提供一些自动化生产设备。

技术实现要素:

[0003]

本发明的目的是提供一种制作手柄的设备,其生产效率高、加工方便。

[0004]

本发明采取的技术方案具体如下。

[0005]

一种制作手柄的设备,包括用于实现a、b、c部件进行咬合式装配的装配单元、用于布置固定支架对a、b、c部件之间的咬合式装配关系进行固定的固定支架成型单元、用于对固定装配关系后的a、b、c部件进行整形处理的整形单元;装配单元、成型单元、整形单元分别活动安装在机架上,调控单元分别调控装配单元、成型单元、整形单元分别在工作状态和避让状态之间进行转换;a部件呈圆锥螺纹状,组成a部件的a丝线的外径为ra;所述的b、c部件均呈圆柱螺纹状,组成b部件的b丝线的外径为rb,组成c部件的c丝线的外径为rc;ra>max(rb,rc),rb≠rc;b、c部件上的螺距与ra相匹配;a部件上的螺距大于ra;b、c部件的外径均小于a部件外径较小端的外径。

[0006]

优选地,装配单元包括分别夹装a、b、c部件的a、b、c夹装装置、用于实现a、b部件咬合式装配的b装配装置、用于实现a、c部件咬合式装配的c装配装置,b装配装置调节a、b夹装装置上夹装的a、b部件沿着b1方向和b2方向分别相对移动实现a、b部件之间的咬合式装配,c装配装置调节a、c夹装装置上夹装的a、c部件沿着b1方向和b2方向分别相对移动实现a、c部件之间的咬合式装配;b1方向为a部件长度方向或者与其相匹配一致的方向;b2方向为a部件径向方向或者与其相匹配一致的方向。

[0007]

优选地,a夹装装置包括a1、a2夹持件120,a部件沿其周向划分有a1、a2、a3、a4部位,a1、a3部位相对布置,a2、a4部位相对布置,a1、a2夹持件120活动布置在a1、a3部位的外侧用于对a部件进行夹装,a1、a2夹持件120长度方向与a部件的轴心线的长度方向保持一致,a1、a2夹持件120上具有与a1、a3部位外轮廓相配的a1、a2槽型部,a2、a4部位分别用于与b、c部件进行咬合式装配。

[0008]

优选地,b装配装置调节b夹装装置上夹装的b部件先沿着b1方向移动插入a部件内,然后在调节b部件沿b2方向向a部件的外侧移动实现a、b部件之间的咬合式装配;c装配装置调节c夹装装置上夹装的c部件先沿着b1方向移动插入a部件内,然后在调节c部件沿b2

方向向a部件的外侧移动实现a、c部件之间的咬合式装配。

[0009]

优选地,b、c夹装装置的结构相同,b夹装装置上具有b夹持口,b夹持口的深度方向与b部件的长度方向保持一致,b夹持口对b部件上的b1部位处进行夹持,组成b夹持口的且位于b部件内部的b1夹口部活动式安装,b装配装置调节a、b夹装装置上夹装的a、b部件沿着a部件径向方向分别相对移动过程中b1夹口部从b部件内移出。

[0010]

优选地,a夹装装置上夹装的a部件的横状水平布置,a2、a4部位处高度相一致。

[0011]

优选地,a1、a2槽型部上设置有与a1、a3部位处的螺纹相匹配的螺纹痕。

[0012]

优选地,a1、a2夹持件120沿竖直方向活动安装。

[0013]

优选地,b夹持口的夹口宽度设置成可调式结构。

[0014]

优选地,b、c夹装装置和b、c装配装置位于a部件直径较大端的外侧。

[0015]

优选地,调控单元包括设置在机架上的驱动b装配架移动的a驱动件,用于带动成型支架进行移动的b驱动件,用于带动塑型支架进行移动的c驱动件,a驱动件驱动b装配架处于工作位时,b、c驱动组件带动成型支架和塑型支架处于避让位,b驱动件驱动成型支架处于工作位时,a、c驱动组件带动b装配架和塑型支架处于避让位,c驱动件驱动塑型支架处于工作位时,a、b驱动组件带动b装配架和成型支架处于避让位。

[0016]

本发明取得的技术效果为:采用装配单元将a、b和c部件装配成所需的装配形状,成型单元将a、b和c部件之间的装配关系进行固定,整形单元将a、b和c部件塑型弯曲成所需的手柄的形状,通过调控单元来调整各单元之间在工作位和避让位之间转换,生产的效率高,且生产出的手柄质量高,自动化水平较高,有效的满足市场的需求。

附图说明

[0017]

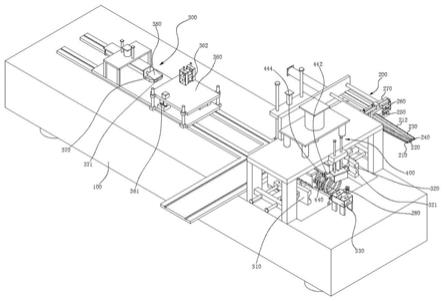

图1 为本申请实施例提供的制作手柄的设备的轴测图;图2为本申请实施例提供的制作手柄的设备的另一视角的轴测图;图3 为图1主视的结构视图;图4为图3俯视的结构视图;图5为图3左视的结构视图;图6为图3右视的结构视图;图7为本申请实施例中传动齿条与传动齿轮装配的结构视图;图8为本申请实施例中手柄的制作流程图。

[0018]

各附图标号对应关系如下:00a-a部件,00b-b部件,00c-c部件,00d-u型件,100-机架,110-a1夹持件,120-a2夹持件,200-装配单元,210-b1夹装件,211-传动齿轮,212-传动齿条,220-b2夹装件,230-c1夹装件,240-c2夹装件,250-b夹装座,260-b夹装架,270-b装配架,280-卡接座,300-成型单元,310-b保护件,320-c保护件,321-保护槽,330-供丝部,340-b布丝通道,350-c布丝通道,360-成型座,361-a成型子部,362-b成型子部,370-推送件,371-推送卡槽,380-楔面调节部,400-整形单元,410-a1塑形子部,420-a2塑形子部,421-a21塑型件,422-a22塑型件,430-a1挤压件,440-挤压板,441-a2挤压块,442-a3挤压块,443-a2弯折件,444-a3弯折件,500-调控单元。

[0019]

具体实施方式

[0020]

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

[0021]

参阅图1至图8,本申请实施例提出了一种制作手柄的设备,旨在解决现有技术中在装配编织的玩具弹簧枪的手柄时,采用纯手工的方式效率低下,装配效果得不到保障,自动化水平不高等问题。

[0022]

如图1至图8所示,本申请实施例的技术方案为制作手柄的设备,包括用于实现a、b、c部件进行咬合式装配的装配单元200、用于布置固定支架对a、b、c部件之间的咬合式装配关系进行固定的固定支架成型单元300、用于对固定装配关系后的a、b、c部件进行整形处理的整形单元400;装配单元200、成型单元300、整形单元400分别活动安装在机架100上,调控单元500分别调控装配单元200、成型单元300、整形单元400分别在工作状态和避让状态之间进行转换;a部件00a呈圆锥螺纹状,组成a部件00a的a丝线的外径为ra;所述的b、c部件均呈圆柱螺纹状,组成b部件00b的b丝线的外径为rb,组成c部件00c的c丝线的外径为rc;ra>max(rb,rc),rb≠rc;b、c部件上的螺距与ra相匹配;a部件00a上的螺距大于ra;b、c部件的外径均小于a部件00a外径较小端的外径。

[0023]

本实施例的工作原理是:先将待装配的a部件00a放置在a1夹持件110和a2夹持件120上进行夹紧固定,同时将b、c部件分别套设到b1夹装件210和c1夹装件230上,b1和c1夹装件、b2和c2夹装件的结构相同,b夹装座250带动b1夹装件210靠近b2夹装件220,对b部件00b进行夹紧,然后b装配架270带动夹持的b部件00b移动到a部件00a外径的较大段,b夹装架260在b装配架270上沿b1方向移动,带动夹持的b部件00b伸入到a部件00a的螺纹腔内,b1、b2夹装件和c1、c2夹装件的另一端与卡接座280卡接连接,然后b夹装座250在b夹装架260上沿b2方向移动,带动b部件00b与a部件00a进行初步的咬合式装配,在b夹装座250在b夹装架260上移动的过程中,传动齿轮211带动传动齿条212进行移动,使得b1夹装件210在b夹装座250上沿b1方向移动,从b部件00b的内部抽出,继续移动b夹装座250,使得b2夹装件220推动b部件00b与a部件00a之间完全咬合式装配,完成后,调控单元500调控b装配架270在机架100上移动到避让位,成型支架在机架100上移动到工作位,此时b、c保护件移动到a部件00a外侧的a2、a4部位处,通过保护槽321内侧的堵塞部将b、c部件延伸至a部件00a外侧轮廓的缺缝进行堵塞,供丝部330在a部件00a较小端的外侧将所需长度的金属丝线导入到b布丝通道340内,当导入到b布丝通道340内的金属丝线继续沿b布丝通道340导出并到达b弯折处时,a成型子部361将金属丝线进行折弯,b成型子部362由驱动组件带动到低位处,与金属丝线上的c弯折处相对应,通过b成型子部362在c弯折处将金属丝线再一次折弯,形成u型件00d,完成后,推送件370下降到低位,使得推送件370上的推送卡槽371与u型件00d的底部段相对应,推送件370沿b1方向移动,推动u型件00d的底部段,使得b布丝通道340外部的b丝杆段导入到b布丝通道340内,c布丝通道350外部的c丝杆段通过c导送部件导入到c布丝通道350内,在推送件370移动过程中,楔面调节部380通过楔面驱动成型座360与成型支架相

分离,使得a、b成型子部与b、c丝杆段分离,推送件370将u型件00d的底部段推动抵靠在a部件00a的较大端的端面上,将完全咬合式装配后的a、b和c部件进行固定,完成后,调控单元500将成型单元300在机架100上调控移动到避让位,此时a1塑形子部410移动到a部件00a外径较大端处,使得两a塑形件之间的间隔区域与u型件00d的底部段相对应,将塑型囊腔内冲入气体,或者将各塑型块拼接,同时a21塑型件421和a22塑型件422靠近a部件00a,a1夹持件110和a2夹持件120从a部件00a上松开,a21塑型件421和a22塑型件422与塑型囊腔或者塑型块配合将a、b和c部件进行弯曲塑型,完成后,塑型囊腔泄除气体或者个塑型块分离,将a1塑形子部410从a部件00a外径较大端处移动到避让位,a1挤压件430移动到a部件00a外径较大端处且挤压槽与u型件00d的底部段相对应,a传动气缸推动挤压板440进行移动,使得a2挤压块441和a3挤压块442对咬合式装配后的a2和a4部位处的两端进行挤压,挤压时,b、c丝杆段位于a部件00a外径较小端的外侧身段会从b、c布丝通道内突出,a2弯折件443和a3弯折件444对突出的b、c丝杆段进行折弯,完成后形成所需的玩具弹簧枪的手柄,进行卸料和收集。

[0024]

进一步地,如图1至图4和图6所示,本实施例中的装配单元200包括分别夹装a、b、c部件的a、b、c夹装装置、用于实现a、b部件咬合式装配的b装配装置、用于实现a、c部件咬合式装配的c装配装置,b装配装置调节a、b夹装装置上夹装的a、b部件沿着b1方向和b2方向分别相对移动实现a、b部件之间的咬合式装配,c装配装置调节a、c夹装装置上夹装的a、c部件沿着b1方向和b2方向分别相对移动实现a、c部件之间的咬合式装配;b1方向为a部件00a长度方向或者与其相匹配一致的方向;b2方向为a部件00a径向方向或者与其相匹配一致的方向。

[0025]

本实施例中的a夹装装置包括a1、a2夹持件,a1、a2夹持件活动安装在机架100上,将待装配的a部件00a放置在a1、a2夹持件之间时,通过a1、a2夹持件移动将a部件00a夹紧固定,b装配装置调节b夹装装置上夹装的b部件00b先沿着b1方向移动插入a部件00a内,然后在调节b部件00b沿b2方向向a部件00a的外侧移动实现a、b部件之间的咬合式装配;c装配装置调节c夹装装置上夹装的c部件00c先沿着b1方向移动插入a部件00a内,然后在调节c部件00c沿b2方向向a部件00a的外侧移动实现a、c部件之间的咬合式装配,b、c夹装装置的结构相同,b夹装座250带动b1夹装件210靠近b2夹装件220,对b部件00b进行夹紧,然后b装配架270带动夹持的b部件00b移动到a部件00a外径的较大端,b夹装架260在b装配架270上沿b1方向移动,带动夹持的b部件00b伸入到a部件00a的螺纹腔内,b1、b2夹装件和c1、c2夹装件的另一端与卡接座280卡接连接,然后b夹装座250在b夹装架260上沿b2方向移动,带动b部件00b与a部件00a进行初步的咬合式装配,在b夹装座250在b夹装架260上移动的过程中,传动齿轮211带动传动齿条212进行移动,使得b1夹装件210在b夹装座250上沿b1方向移动,从b部件00b的内部抽出,继续移动b夹装座250,使得b2夹装件220推动b部件00b与a部件00a之间完全咬合式装配。

[0026]

优选地,如图3所示,上述方案中的a夹装装置包括a1、a2夹持件,a部件00a沿其周向划分有a1、a2、a3、a4部位,a1、a3部位相对布置,a2、a4部位相对布置,a1、a2夹持件活动布置在a1、a3部位的外侧用于对a部件00a进行夹装,a1、a2夹持件长度方向与a部件00a的轴心线的长度方向保持一致,a1、a2夹持件120上具有与a1、a3部位外轮廓相配的a1、a2槽型部,a2、a4部位分别用于与b、c部件00c进行咬合式装配。a1、a2夹持件沿竖直方向在a部件00a的a1、a3部位外侧对a部件00a进行夹装,使得a部件00a的a2、a4部位与b、c部件进行咬合式装

配。

[0027]

进一步地,如图7所示,本实施例中的b装配装置调节b夹装装置上夹装的b部件00b先沿着b1方向移动插入a部件00a内,然后在调节b部件00b沿b2方向向a部件00a的外侧移动实现a、b部件之间的咬合式装配;c装配装置调节c夹装装置上夹装的c部件00c先沿着b1方向移动插入a部件00a内,然后在调节c部件00c沿b2方向向a部件00a的外侧移动实现a、c部件之间的咬合式装配。b、c夹装装置的结构相同,b夹装装置上具有b夹持口,b1、b2夹装件之间形成用于夹持b部件00b的b夹持口,b夹装座250带动b1夹装件210靠近b2夹装件220,对b部件00b进行夹紧,然后b装配架270带动夹持的b部件00b移动到a部件00a外径的较大端,b夹装架260在b装配架270上沿b1方向移动,带动夹持的b部件00b伸入到a部件00a的螺纹腔内,b1、b2夹装件和c1、c2夹装件的另一端与卡接座280卡接连接,然后b夹装座250在b夹装架260上沿b2方向移动,带动b部件00b与a部件00a进行初步的咬合式装配,在b夹装座250在b夹装架260上移动的过程中,传动齿轮211带动传动齿条212进行移动,使得b1夹装件210在b夹装座250上沿b1方向移动,从b部件00b的内部抽出,继续移动b夹装座250,使得b2夹装件220推动b部件00b与a部件00a之间完全咬合式装配。

[0028]

优选地,如图7所示,为了使得a、b部件之间,a、c部件之间能完全咬合式装配,上述方案中的b、c夹装装置的结构相同,b夹装装置上具有b夹持口,b夹持口的深度方向与b部件00b的长度方向保持一致,b夹持口对b部件00b上的b1部位处进行夹持,组成b夹持口的且位于b部件00b内部的b1夹口部活动式安装,b装配装置调节a、b夹装装置上夹装的a、b部件沿着a部件00a径向方向分别相对移动过程中b1夹口部从b部件00b内移出。

[0029]

进一步地,如图3所示,上述方案中的a夹装装置上夹装的a部件00a的横状水平布置,a2、a4部位处高度相一致。a1、a2夹持件120将a部件00a夹装时,a部件00a呈水平横状布置,分别b、c部件与a部件00a进行咬合式的装配,方便u型件00d的成型和u型件00d对a、b和c部件之间的装配关系进行固定,方便对a、b和c部件进行弯曲塑型。

[0030]

优选地,如图3所示,上述方案中的a1、a2槽型部上设置有与a1、a3部位处的螺纹相匹配的螺纹痕。通过设置的螺纹痕,使得a1、a2夹持件在夹装a部件00a时,螺纹痕填充在a部件00a上的螺纹间隙内,对a部件00a进行紧固的夹紧。

[0031]

进一步地,如图3所示,本实施例中的a1、a2夹持件沿竖直方向活动安装。沿竖直方向活动安装的a1、a2夹持件将a部件00a的a1、a3部位进行夹持,对待装配的a部件00a进行夹紧固定。

[0032]

优选地,如图所示,为了方便对b部件00b进行装夹,上述方案中的b夹持口的夹口宽度设置成可调式结构。

[0033]

进一步地,如图1至图2和图4所示,为了方便的将b、c部件插入到a部件00a的内部腔体中,本实施例中的b、c夹装装置和b、c装配装置位于a部件00a直径较大端的外侧。

[0034]

进一步地,如图1至图2和图4所示,本实施例中的调控单元500包括设置在机架100上的驱动b装配架270移动的a驱动件,用于带动成型支架进行移动的b驱动件,用于带动塑型支架进行移动的c驱动件,a驱动件驱动b装配架270处于工作位时,b、c驱动组件带动成型支架和塑型支架处于避让位,b驱动件驱动成型支架处于工作位时,a、c驱动组件带动b装配架270和塑型支架处于避让位,c驱动件驱动塑型支架处于工作位时,a、b驱动组件带动b装配架270和成型支架处于避让位。调控单元500分别调控装配单元200、成型单元300、整形单

元400分别在工作状态和避让状态之间进行转换。

[0035]

如图1至图4,图6至图7所示,为了将a、b部件之间,a、c部件之间进行咬合式装配,本申请实施例还包括用于柱状螺纹夹装的夹装装置,包括相对布置b1、b2夹装件,b1、b2夹装件220之间形成用于夹持b部件00b的b夹持口,b1夹装件210位于b部件00b的螺纹腔内、b2夹装件220位于b部件00b的外侧,b部件00b上具有相对布置的b1、b2部位,b1、b2夹装件、b部件00b的长度方向均与a2部位的长度方向保持一致,b1、b2夹装件对b1部件进行夹持,b装配机构用于调整b2部位处的丝线螺纹与a2部位处的丝线螺纹进行咬合式装配。

[0036]

还包括c1、c2夹装件,c1、c2夹装件中的一者位于c部件00c的螺纹腔内、另一者位于c部件00c的外侧,c部件00c上具有相对布置的c1、c2部位,c1、c2夹装件、c部件00c的长度方向均与a4部位的长度方向保持一致,c1、c2夹装件对c部件00c进行夹持,c装配机构用于调整c2部位处的丝线螺纹与a4部位处的丝线螺纹进行咬合式装配。

[0037]

本实施例的工作原理是:先将待装配的a部件00a放置在a1夹持件110和a2夹持件120上进行夹紧固定,同时将b部件00b和c部件00c分别套设到b1夹装件210和c1夹装件230上,b1和c1夹装件、b2和c2夹装件的结构相同,b夹装座250带动b1夹装件210靠近b2夹装件220,对b部件00b进行夹紧,然后b装配架270带动夹持的b部件00b移动到a部件00a外径的较大端,b夹装架260在b装配架270上沿b1方向移动,带动夹持的b部件00b伸入到a部件00a的螺纹腔内,b1、b2夹装件和c1、c2夹装件的另一端与卡接座280卡接连接,然后b夹装座250在b夹装架260上沿b2方向移动,带动b部件00b与a部件00a进行初步的咬合式装配,在b夹装座250在b夹装架260上移动的过程中,传动齿轮211带动传动齿条212进行移动,使得b1夹装件210在b夹装座250上沿b1方向移动,从b部件00b的内部抽出,继续移动b夹装座250,使得b2夹装件220推动b部件00b与a部件00a之间完全咬合式装配。

[0038]

进一步地,如图1至图4,图6至图7所示,本实施例中的b1、b2夹装件安装在b夹装架260上,b夹装架260沿b1方向活动安装在b装配架270上,b1方向为与a部件00a的长度方向或a2部位的长度方向相匹配的方向。b夹装架260带动b1、b2夹装件沿b1方向进行移动,将b1、b2夹装件夹持的b部件00b插入到a部件00a的螺纹腔内,并在b部件00b与a部件00a完全咬合式装配后,b夹装架260带动b2夹装件220从a部件00a的螺纹腔中退出。

[0039]

优选地,如图1至图4,图6至图7所示,上述方案中的b1夹装件210沿其身长方向活动安装在b夹装架260上。b1夹装件210沿其身长方向活动安装在b夹装架260上,c1夹装件230沿其身长方向活动安装在c夹装架上,使得b夹装座250在b夹装架260上、c夹装座在c夹装架上移动过程中,b1夹装件210和c1夹装件230能从b、c部件的内部抽出,使得b、c部件能与a部件00a完全咬合式装配。

[0040]

进一步地,如图1至图4,图6至图7所示,本实施例中的b1夹装件210和/或b2夹装件220沿两者之间的间距方向活动安装在b夹装架260上。在b1夹装件210和c1夹装件230上分别插设有b部件00b和c部件00c时,b1夹装件210和b2夹装件220之间、c1夹装件230和c2夹装件240之间互相靠近,将b、c部件进行夹紧,防止b装配架270在移动时b、c部件从b1夹装件210和c1夹装件230上掉落。

[0041]

优选地,如图7所示,上述方案中的b2夹装件220为浅槽型板件构成,浅槽型板件的槽口指向b1夹装件210。b2夹装件220和c2夹装件240均为浅槽型板件构成,浅槽型板件的槽口与b、c部件的外轮廓相适应,用于对b、c部件进行支撑。

[0042]

优选地,如图7所示,为了使得浅槽型板件能与b、c部件紧密的相接触,上述方案中的浅槽型板件上开设有与b部件00b相匹配的螺纹痕。

[0043]

进一步地,如图1至图4,图6至图7所示,本实施例中的b1、b2夹装件安装在b夹装座250上,b夹装座250沿b2方向活动安装在b夹装架260上,b2方向为a部件00a的径向方向或者与其相匹配的方向,b2方向可以换一种说法,b2方向为b部件00b位于a部件00a内部时,b1部位和a2部位之间的间距方向。b1、b2夹装件安装在b夹装座250上,c1、c2夹装件安装在c夹装座上,b夹装座250沿b2方向活动安装在b夹装架260上,c夹装座沿b2方向活动安装在c夹装架上,b夹装座250带动b1夹装件210靠近b2夹装件220,对b部件00b进行夹紧,c夹装座带动c1夹装件230靠近c2夹装件240,对c部件00c进行夹紧。

[0044]

进一步地,如图1至图4,图6至图7所示,为了与成型单元300和整形单元400进行避让,本实施例中的b装配架270活动安装在机架100上。

[0045]

进一步地,如图1至图4,图6至图7所示,本实施例中的b1、b2夹装件一端装配在b夹装座250上,b1、b2夹装件另一端呈悬伸状,b1、b2夹装件从a部件00a直径较大端伸入a部件00a内部并且b1、b2夹装件的另一端延伸至a部件00a直径较小端的外侧,a部件00a的外侧设置有与其构成可拆卸式卡接配合卡接座280,所述的卡接座280至少沿方向b2活动安装在机架100上。通过设置的卡接座280,使得b夹装架260带动b1夹装件210和b2夹装件220、c夹装架带动c1和c2夹装件插入到a部件00a的螺纹腔内时,b1和b2夹装件、c1和c2夹装件的另一端与卡接座280卡接配合,使得b、c夹装座在b、c夹装架上移动时,卡接座280与b1和b2夹装件、c1和c2夹装件同步移动,防止b、c夹装件的悬伸端形变。

[0046]

优选地,如图1至图4,图6至图7所示,为了使得b1夹装件210和c1夹装件230能在b夹装座250和c夹装座上沿b1方向移动,上述方案中在b1夹装件210上设置有与b1夹装件210相适应的传动齿条212,在b夹装座250上设置有与传动齿条212相啮合的传动齿轮211,传动齿轮211带动传动齿条212进行移动使得b1夹装件210沿b1方向进行移动。

[0047]

优选地,如图图1至图2,图4至图6所示,上述方案中的卡接座280包括沿竖直方向活动设置在机架100上的卡接块,在卡接块上设置有与b1、b2夹装件相适应的卡接槽,卡接槽与b1、b2夹装件构成可拆卸式卡接配合。卡接座280与b1和b2夹装件、c1和c2夹装件同步移动,防止b、c夹装件的悬伸端形变。

[0048]

如图1至图2,图4至图6所示,为了成型u型件00d和将u型件00d固定a、b和c部件之间的完全咬合式装配关系,本申请实施例中还包括固定支架成型单元300,包括所述的用于供送金属丝线的供丝部330、用于将供丝部330导出的金属丝线进行成型的成型部以及推送部,供丝部330设置在a部件00a较小端的外侧,成型部设置在a部件00a较大端的外侧,供丝部330导出的丝线穿过b布丝通道340后的丝线段被成型部弯折成u型件00d,u型件00d由底部段和底部段两端分别向外弯折的b、c丝杆段,所述的推送部用于将u型件00d向靠近a部件00a的一侧进行推送,使得组成u型件00d的两丝杆段分别插入b、c布丝通道内。

[0049]

本实施例的工作原理是:在b、c部件与a部件00a之间完全咬合式装配后,调控单元500调控b装配架270在机架100上移动到避让位,成型支架在机架100上移动到工作位,此时b保护件310、c保护件320移动到a部件00a外侧的a2、a4部位处,通过保护槽321内侧的堵塞部将b、c部件延伸至a部件00a外侧轮廓的缺缝进行堵塞,供丝部330在a部件00a较小端的外侧将所需长度的金属丝线导入到b布丝通道340内,当导入到b布丝通道340内的金属丝线继

续沿b布丝通道340导出并到达b弯折处时,a成型子部361将金属丝线进行折弯,b成型子部362由驱动组件带动到低位处,与金属丝线上的c弯折处相对应,通过b成型子部362在c弯折处将金属丝线再一次折弯,形成u型件00d,完成后,推送件370下降到低位,使得推送件370上的推送卡槽371与u型件00d的底部段相对应,推送件370沿b1方向移动,推动u型件00d的底部段,使得b布丝通道340外部的b丝杆段导入到b布丝通道340内,c布丝通道350外部的c丝杆段通过c导送部件导入到c布丝通道350内,在推送件370移动过程中,楔面调节部380通过楔面驱动成型座360与成型支架相分离,使得a、b成型子部与b、c丝杆段分离,推送件370将u型件00d的底部段推动抵靠在a部件00a的较大端的端面上,将完全咬合式装配后的a、b和c部件进行固定。

[0050]

进一步地,如图1至图3所示,本实施例中还包括用于阻止金属丝线的端部从b、c布丝通道的通道壁上的缺缝中移出的保护部。保护部包括b、c保护件,b、c保护件上设置有与b、c部件延伸至a部件00a外侧的轮廓相一致的保护槽321,保护槽321的内侧设置有对缺缝进行堵塞的堵塞部,通过设置的保护槽321和保护槽321内侧的堵塞部,使得金属丝线在穿过b、c布丝通道时不会被b、c部件延伸至a部件00a外侧轮廓的缺缝阻挡,方便金属丝线顺利的在b、c布丝通道内穿插。

[0051]

优选地,如图1至图3所示,为了方便金属丝线能顺利的在b、c布丝通道内穿插,上述方案中的保护部包括b、c保护件,b、c保护件上设置有与b、c部件延伸至a部件00a外侧的轮廓相一致的保护槽321,保护槽321的内侧设置有对缺缝进行堵塞的堵塞部。

[0052]

进一步地,如图1至图2,图4至图6所示,为了防止装配单元200或整形单元400在工作时供丝部330、成型部对其产生干涉,本实施例中的供丝部330、成型部均活动安装在机架100上,调节供丝部330和成型部对装配单元200的运行进行避让。

[0053]

进一步地,如图1至图2,图4至图6所示,本实施例中的成型部由a成型子部361和b成型子部362组成,底部段和b、c丝杆段之间的弯折处分别记为b、c弯折处,b弯折处与b布丝通道340对应布置,c弯折处与c布丝通道350对应布置,a成型子部361用于形成b弯折处,b成型子部362用于形成c弯折处。a、b成型子部的结构相同,分别为折弯辊组构成,b成型子部362沿竖直方向活动安装在成型座360上,在a成型子部361在b弯折处对金属丝线进行折弯时,处于高位的b成型子部362不会对弯折后的金属丝线产生干涉,当a成型子部361将金属丝线折弯后,b成型子部362下降到低位,在金属丝线的c弯折处将金属丝线进行折弯,形成u型件00d。

[0054]

优选地,如图1至图2,图4至图6所示,上述方案中的a、b成型子部的结构相同,分别为折弯辊组构成,折弯辊组上两折弯辊之间的间距设置成可调节式,a、b成型子部分别活动安装在成型支架上。成型座360活动安装在成型支架上,a、b成型子部均设置在成型座360上,在推送件370沿b1方向移动时,楔面调节部380通过楔面驱动成型座360与成型支架相分离,使得a、b成型子部与b、c丝杆段分离,方便推送件370将u型件00d的底部段推送到抵靠在a部件00a的端面上。

[0055]

进一步地,如图3所示,本实施例中的b保护件310与b布丝通道340相对应布置,c保护件320与c布丝通道350相对应布置,c保护件320上对应a部件00a外径较大端上设置有c导送部件,c导送部件对c丝杆段插入c布丝通道350内进行引导。通过设置的b、c保护件,使得b、c丝杆段能方便的在b、c布丝通道350内穿插,c导送部件在c丝杆段插入c布丝通道350内

进行引导,使得由b成型子部362成型的c丝杆段在推送件370推动u型件00d沿b1方向移动时,c丝杆段能导入到c布丝通道内。

[0056]

优选地,如图1至图2,图4至图6所示,上述方案中的推送部包括用于抵靠推送底部段的推送件370,推送件370沿b1方向活动安装,推送件370上设置有用于卡设u型件00d上底部段的推送卡槽371。在推送件370沿b1方向移动时,推送卡槽371推送u型件00d上的底部段抵靠到a部件00a较大外径的端面上,对完全咬合式装配的a、b和c部件进行固定。

[0057]

进一步地,如图1至图2,图4至图6所示,为了使得推送件370推动u型件00d的底部段沿b1方向移动时,c丝杆段能顺利的插入到c布丝通道350内,本实施例中在c丝杆段移动的路径上设置有c导丝件,c导丝件上设置有供c丝杆段穿过的c导丝口,c导丝件位于a部件00a的外侧且活动安装在成型支架上,调节c导丝件由工作位转至避让位对推送件370的移动以及u型件00d的成型进行避让。

[0058]

优选地,如图1至图2,图4至图6所示,上述方案中的推送件370通过楔面抵靠配合调节c导丝件由工作位转至避让位。在推送件370沿b1方向移动时,推动u型件00d的底部段与a部件00a的端面抵靠,通过楔面调节部380调节c导送件在底部段移动时对其进行避让。

[0059]

进一步地,如图8所示,为了使得完全咬合式的a、b和c部件能稳定的装配固定,本实施例中的金属丝线设置有两股,两股金属丝线上、下叠合布置。

[0060]

进一步地,如图1至图2,图4至图6所示,为了使得a成型子部361在b弯折处对金属丝线进行折弯时,b成型子部362不会对弯折后的金属丝线产生干涉,本实施例中在成型支架上活动安装有成型座360,a、b成型子部安装在成型座360上,在成型座360上设置有驱动b成型子部362沿竖直方向进行移动的驱动件,驱动件带动b成型子部362在成型座360上移动,在a成型子部361对金属丝线进行弯折时对金属丝线进行避让。

[0061]

优选地,如图1至图2,图4至图6所示,上述方案中的推送件370沿竖直方向活动安装在机架100上,推送件370处于高位时,在a成型子部361对金属丝线进行弯折时对金属丝线进行避让,推送件370处于低位时,推送卡槽371与u型件00d的底部段相对应。在推送件370处于高位时,a、b成型子部将金属丝线折弯成u型件00d,在推送件370处于低位时,通过推送卡槽371将u型件00d的底部段抵靠在a部件00a端面上。

[0062]

进一步地,如图1至图2,图4至图6所示,本实施例中的推送件370和成型座360之间设置有用于调节c导丝件的楔面调节部380,楔面调节部380通过楔面驱动调节c导丝件沿竖直方向进行移动,在工作位和避让位之间转换。在推送件370沿b1方向移动将u型件00d的底部段推送抵靠在a部件00a端面上时,楔面调节部380通过楔面传动将成型座360抬高,使得c导丝件对u型件00d的移动进行避让。

[0063]

优选地,如图1至图2,图4至图6所示,为了使得装配单元200或整形单元400在工作时,成型单元300不会对其产生干涉,上述方案中的成型支架活动安装在机架100上,由调控单元500调控与装配单元200和整形单元400分别在工作状态和避让状态之间进行转换。

[0064]

如图1至图6所示,为了将a、b和c部件进行弯曲塑型,本申请实施例还包括整形单元400,包括用于使得a、b、c部件进行弯曲塑形的塑型部,以及对咬合式装配后a2、a4部位处的两端进行挤压的挤压部,挤压部对a4部位处的挤压量大于对a2部位处的挤压量。

[0065]

本实施例的工作原理是:在成型单元300将a、b和c部件之间完全咬合式装配固定后,调控单元500将成型单元300在机架100上调控移动到避让位,此时a1塑形子部410移动

到a部件00a外径较大端处,使得两a塑形件之间的间隔区域与u型件00d的底部段相对应,将塑型囊腔内冲入气体,或者将各塑型块拼接,同时a21塑型件421和a22塑型件422靠近a部件00a,与塑型囊腔或者塑型块配合将a、b和c部件进行弯曲塑型,完成后,塑型囊腔泄除气体或者个塑型块分离,将a1塑形子部410从a部件00a外径较大端处移动到避让位,a1挤压件430移动到a部件00a外径较大端处且挤压槽与u型件00d的底部段相对应,a传动气缸推动挤压板440进行移动,使得a2挤压块441和a3挤压块442对咬合式装配后的a2和a4部位处的两端进行挤压,挤压时,b、c丝杆段位于a部件00a外径较小端的外侧身段会从b、c布丝通道内突出,a2弯折件443和a3弯折件444对突出的b、c丝杆段进行折弯,完成后形成所需的玩具弹簧枪的手柄。

[0066]

进一步地,如图1至图6所示,本实施例中的塑型部包括插入a部件00a内腔内的a1塑形子部410,a1塑形子部410的外轮廓与成型后a部件00a的内腔形状相匹配。a1塑形子部410的外轮廓与成型后a部件00a的内腔形状相匹配,在a1塑形子部410的外轮廓在成型后a部件00a的内腔内充满时,对完全咬合式装配后的a、b和c部件进行弯曲塑型。

[0067]

优选地,如图1至图6所示,上述方案中的a1塑形子部410由两a塑型件组成,两a塑型件之间的间隔区域对底部段进行避让。在a1塑形子部410与a部件00a外径较大端的端面相对应时,u型件00d的底部段与两a塑型件之间的间隔区域相对应,使得两a塑型件能将a部件00a的内腔充满,对完全咬合式装配后的a、b和c部件进行弯曲塑型。

[0068]

进一步地,如图1至图6所示,本实施例中的a塑型件可以采用如下方式:包括塑型囊腔,塑型囊腔充满气体时,a塑型件的外轮廓与a部件00a的内腔形状相匹配,塑型囊腔泄除气体时方便从a部件00a内退出。两塑型囊腔内充满气体时,塑型囊腔的外轮廓与a部件00a的内腔相匹配,对完全咬合式装配后的a、b和c部件进行弯曲塑型,弯曲塑型后,将塑型囊腔内的气体泄除,从a部件00a的内腔内退出。

[0069]

也可以采用另一种实施方式:a塑型件由各塑型块组成,各塑型块处于拼接状态时,a塑型件的外轮廓与a部件00a的内腔形状相匹配,各塑型块处于分离状态时方便从a部件00a内退出。各塑型块拼接时,塑型块形成的外轮廓与a部件00a的内腔相匹配,对完全咬合式装配后的a、b和c部件进行弯曲塑型,弯曲塑型后,各塑型块分离,从a部件00a的内腔内退出。

[0070]

进一步地,如图1至图6所示,本实施例中的塑型部还包括a部件00a外侧设置的a2塑形子部420,a2塑形子部420上具有与成型后a部件00a外轮廓形状相匹配的塑型面,调节a2塑形子部420靠近挤压a部件00a进行塑型。a2塑形子部420有a21塑型件421和a22塑型件422组成,a21塑型件421上具有与a2部位处成型后的形状相一致的a21塑型面,a21塑型面上卡设用于容至b部件00b上位于a部件00a外部的部身的a21容纳槽,a22塑型件422上具有与a4部位处成型后的形状相一致的a22塑型面,a22塑型面上卡设用于容至c部件00c上位于a部件00a外部的部身的a22容纳槽,a21塑型件421和a22塑型件422活动安装在塑型支架上,在a1塑形子部410充满a部件00a的内腔时,a21塑型件421和a22塑型件422靠近a部件00a的a2和a4部位,与a1塑形子部410配合将完全咬合式装配后的a、b和c部件00c进行弯曲塑型。

[0071]

优选地,如图1至图6所示,上述方案中的a2塑形子部420由a21塑型件421和a22塑型件422组成,a21塑型件421上具有与a2部位处成型后的形状相一致的a21塑型面,a21塑型面上卡设用于容至b部件00b上位于a部件00a外部的部身的a21容纳槽,a22塑型件422上具

有与a4部位处成型后的形状相一致的a22塑型面,a22塑型面上卡设用于容至c部件00c上位于a部件00a外部的部身的a22容纳槽,a21塑型件421和a22塑型件422活动安装在塑型支架上。在a21塑型件421和a22塑型件422移动到a部件00a的a2和a4部位处时,b部件00b上位于a部件00a外部的部身容至到a21容纳槽内,c部件00c上位于a部件00a外部的部身容至到a22容纳槽内,继续抵推a21塑型件421和a22塑型件422靠近a部件00a,将完全咬合式装配后的a、b和c部件进行弯曲塑型处理。

[0072]

进一步地,如图1至图6所示,为了对咬合式装配后a2、a4部位处的两端进行挤压,本实施例中所述的挤压部包括位于a部件00a尺寸较大端的a1挤压件430、a部件00a尺寸较小端的a2、a3挤压件,a2挤压件对咬合式装配后的a2部位处两端进行挤压,a3挤压件对咬合式装配后的a4部位处两端进行挤压,a3挤压件的挤压量大于a2挤压件的挤压量。

[0073]

本实施例的工作原理是:在a1塑形子部410移动处于避让位后,a1挤压件430移动到a部件00a外径较大端处且挤压槽与u型件00d的底部段相对应,aa传动气缸推动挤压板440进行移动,使得a2挤压块441和a3挤压块442对咬合式装配后的a2和a4部位处的两端进行挤压。

[0074]

进一步地,如图1至图6所示,为了将挤压后对突出的b、c丝杆段进行折弯,本实施例中还包括对b、c丝杆段位于a部件00a直径较小端的外侧身段进行弯折处理的弯折部。

[0075]

优选地,如图1至图6所示,上述方案中的弯折部为分别活动安装在a2、a3挤压件上的a2、a3弯折件组成。在a2、a3挤压块442上设置有铰接轴,a2、a3弯折件444连接在铰接轴上,通过a2、a3弯折件444的转动将b、c丝杆段位于a部件00a直径较小端的外侧身段进行弯折处理。

[0076]

优选地,如图1至图6所示,为了使得a2弯折件443、a3弯折件444能对b、c丝杆段位于a部件00a直径较小端的外侧身段进行弯折处理,上述方案中的a2、a3弯折件444铰接安装在a2、a3挤压件上。

[0077]

优选地,如图1至图6所示,上述方案中在a1挤压件430上设置有与u型件00d的底部段相适应的挤压槽。在a1挤压件430与a部件00a较大外径端面相抵靠时,u型件00d的底部段容至在挤压槽内,与a2、a3挤压件配合将a部件00a的a2、a4部位进行挤压。

[0078]

进一步地,如图1至图6所示,本实施例中的a2挤压件包括a2挤压块441,a3挤压件包括a3挤压块442,a3挤压块442的长度大于a2挤压块441,a2、a3挤压块设置在挤压板440上,挤压板440与弯曲塑形后a部件00a较小端的端面相平行,挤压板440活动安装在机架100上,在机架100上设置有驱动挤压板440进行移动的aa传动气缸。aa传动气缸带动挤压板440移动时,由于a3挤压块442的长度大于a2挤压块441,使得a3挤压块442与a4部位先接触并进行挤压,a2挤压块441与a2部位后接触,挤压板440与弯曲塑形后a部件00a较小端的端面相平行,挤压板440移动时,a3挤压块442的挤压量大于a2挤压件的挤压量。

[0079]

进一步地,如图1至图6所示,本实施例中在a2、a3挤压块上设置有铰接轴,a2、a3弯折件连接在铰接轴上,在挤压板440上设置有驱动a2、a3弯折件绕铰接轴进行转动的ba传动气缸。

[0080]

本申请实施例还包括自动化生产方法,包括制作a、b、c部件,所述的a部件00a呈圆锥螺纹状,组成a部件00a的a丝线的外径为ra;所述的b、c部件均呈圆柱螺纹状,组成b部件00b的b丝线的外径为rb,组成c部件00c的c丝线的外径为rc;ra>max(rb,rc),rb≠rc;b、c

部件上的螺距与ra相匹配;a部件00a上的螺距大于ra;b、c部件的外径均小于a部件00a外径较小端的外径;对a、b、c部件进行装配,装配后的a部件00a分别与b、c部件呈现如下的咬合式装配状态;b部件00b上相邻螺纹圈内夹合有一圈a部件00a上的螺纹圈,b部件00b的局部挤出至a部件00a的外侧,b部件00b延伸至的a部件00a外侧的部件身部与a部件00a组成形成一个b布丝通道340,a部件00a阻止b部件00b沿a部件00a径向外侧移动完全与a部件00a完全分离;c部件00c上相邻螺纹圈内夹合有一圈a部件00a上的螺纹圈,c部件00c的局部挤出至a部件00a的外侧,c部件00c延伸至的a部件00a外侧的部件身部与a部件00a组成形成一个c布丝通道350,a部件00a阻止c部件00c沿a部件00a径向外侧移动完全与a部件00a完全分离;b、c部件在a部件00a上相对布置;采用丝线制作一个固定支架,对a、b、c部件之间的装配关系进行固定;对a、b、c部件和固定支架进行整形处理,使得a、b、c部件的形状调整成玩具枪枪托状。

[0081]

rb<rc,b部件00b位于a部件00a弯曲后的凹面侧,c部件00c位于a部件00a弯曲后的凸面侧。

[0082]

制作固定支架对a、b、c部件装配关系进行固定的方法为:将金属丝线从a部件00a外径较小端插入b布丝通道340内,对从b布丝通道340另一端延伸出来的金属丝线段进行弯折处理制成u型件00d,u型件00d由底部段和底部段两端分别向外弯折的b、c丝杆段组成,然后移动u型件00d使得b、c丝杆段插入b、c布丝通道内从而实现a、b、c部件装配关系的固定。

[0083]

采用先调节a成型子部361位处于工作状态对金属丝线弯折处理形成b弯折处,在调节b成型子部362位处于工作状态对金属丝线弯折处理形成c弯折处,然后调节a、b成型子部转至避让状态,然后调节推送件370移动u型件00d使得b、c丝杆段插入b、c布丝通道内。

[0084]

固定支架为2股金属丝线弯折成型处理制得。

[0085]

整形处理的方法为,对a部件00a上咬合式装配后的a2、a4部位处进行挤压处理,并使得a4部位处的挤压量大于a2部位处的挤压量,同时对a、b、c部件进行弯曲塑型。

[0086]

对a、b、c部件进行装配的方法为:将b、c部件分别插入a部件00a的螺纹腔内,并使得b、c部件和a分别对应布置,然后分别调节b、c部件沿着a部件00a的径向移动使得a部件00a分别b、c部件之间进行咬合式装配。

[0087]

采用b1、b2夹装件夹持b部件00b插入a部件00a内,然后移动b1、b2夹装件使得a、b部件进行初步的咬合式装配,随后将位于b部件00b内部的b1夹装件210从b部件00b内抽出,继续移动b1、b2夹装件使得a、b部件完全咬合式装配;采用c1、c2夹装件夹持c部件00c插入a部件00a内,然后移动c1、c2夹装件使得a、c部件进行初步的咬合式装配,随后将位于c部件00c内部的c1夹装件230从c部件00c内抽出,继续移动c1、c2夹装件使得a、c部件完全咬合式装配。

[0088]

向a部件00a的内腔插入a1塑形子部410对abc部件00c进行塑型。

[0089]

还在a部件00a的a2、a4部位处的外侧设置a21塑型件421、a22塑型件422来挤压a部件00a进行塑型。

[0090]

在整形处理后对b、c丝杆段位于a部件00a直径较小端的外侧身段进行弯折处理避免a2、a4部位处伸长。

[0091]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1