一种自动IC激光刻字设备的制作方法

一种自动ic激光刻字设备

技术领域

[0001]

本发明涉及激光加工技术领域,具体涉及一种自动ic激光刻字设备。

背景技术:

[0002]

随着社会、科技的进步和发展,人们对产品的加工质量及品质等要求越来越高,且人工成本也逐渐增加,绿色生态环境的可持续发展也越来越受国家重视,企业生产所需花费的加工成本将越来越高,这无疑是对生产效率提出了更高的要求。

[0003]

目前,在ic激光刻字行业内采用手动激光刻字、手动上料、手动操作系统进行激光加工、手动回收空料管和已加工ic料管。不仅需要较大的人工成本,而且容易受到技术人员的操作水平制约,会出现人工操作失误而造成的产品质量问题。

[0004]

因此,行业内亟需一种能解决上述问题的方案。

技术实现要素:

[0005]

本发明的目的在于针对现有技术的不足而提供一种自动ic激光刻字设备。本发明的目的可以通过如下所述技术方案来实现。

[0006]

一种自动ic激光刻字设备,包括机台、激光器、上料机构、旋转机构、夹持机构、光路组件及下料机构,所述上料机构固定设置在所述机台顶面上,所述机台的一侧面为斜面,所述旋转机构、所述夹持机构及所述下料机构沿着所述机台的斜面依次固定设置,所述光路组件固定在所述机台的斜面上并位于所述夹持机构上方,所述激光器设置在所述机台内部并与所述光路组件对应设置。

[0007]

作为优选地,所述上料机构包括上料物料架、上料传动组件、上料推板、空料管收料仓及第一光电传感器,所述上料物料架横跨所述上料传动组件的首端设置,所述空料管收料仓与所述上料传动组件的尾端相接,所述第一光电传感器固定在所述上料物料架上,所述上料推板固定在所述上料传动组件上并在所述上料传动组件的带动下进行移动。

[0008]

作为优选地,所述上料传动组件包括上料底板,上料底板上设有上料直线导轨、传动伺服电机、转动轴、第一传送带轮件及两个第二传送带轮件,两个所述第二传送带轮件分别固定安装在所述转动轴的两端,所述第二传送带轮件上装有第二传送带,所述第一传送带轮件固定安装在所述转动轴的中部,所述第一传送带轮件上装有第一传送带,所述传动伺服电机与所述第一传送带传动连接。

[0009]

作为优选地,所述第一传送带轮件的外径大小与所述第二传送带轮件的外径大小不相等。

[0010]

作为优选地,所述旋转机构包括电机安装板、旋转伺服电机、旋转板、旋转夹件及第一气缸,所述旋转伺服电机固定在所述电机安装板上,所述旋转板固定在所述旋转伺服电机的转轴上,所述旋转夹件和所述第一气缸固定在所述旋转板上,所述第一气缸位于所述旋转夹件的旁侧。

[0011]

作为优选地,所述旋转夹件包括钳口夹、连接板、第二气缸及第三气缸,所述第二

气缸固定在所述旋转板上,所述连接板固定在所述第二气缸的推动轴上,所述第三气缸固定在所述连接板上,所述钳口夹的一夹片固定在所述连接板上,另一夹片固定在所述第三气缸的推动轴上。

[0012]

作为优选地,所述夹持机构包括夹持底板、夹持底座及两个导向条,所述导向条固定在所述夹持底板上,所述夹持底座固定在两个所述导向条之间,位于前侧的导向条上设有第二电传感器,位于后侧的导向条上设有第五电传感器,所述夹持底座上依次设有第三光电传感器及第四光电传感器,所述夹持底座的底部依次设有第四气缸及第五气缸,所述位于后侧的导向条的底部设有第六气缸,所述第四气缸与所述第三光电传感器位置对应设置,所述第五气缸与所述第四光电传感器位置对应设置,所述第六气缸与所述第五光电传感器位置对应设置。

[0013]

作为优选地,所述光路组件包括光束整形部件、振镜、聚焦镜头、光路旋转件及立柱,所述光路旋转件与所述立柱滑动连接,所述光束整形部件固定在所述光路旋转件的转轴上,所述振镜安装在所述光束整形部件的输出端,所述聚焦镜头安装在所述振镜上。

[0014]

作为优选地,所述下料机构包括下料物料架、满料管收料仓、第九气缸、第七气缸、第八气缸、下料直线导轨、下料推板及下料挡板,所述下料直线导轨横向设置在所述机台上,所述下料物料架纵向横跨所述下料直线导轨设置,所述下料推板固定在所述第七气缸的推动轴上并与所述下料直线导轨滑动连接,所述第九气缸设置在所述下料物料架的前侧,所述第八气缸设置在所述下料物料架的后侧,所述下料挡板设置在所述下料物料架的旁侧,所述满料管收料仓与所述下料挡板对应设置。

[0015]

作为优选地,所述机台上设有工控机、显示器及故障报警灯,所述显示器固定在所述机台的侧面上,所述故障报警灯固定在所述机台的顶面上,所述工控机设置在所述机台的内部,所述工控机与所述激光器、所述显示器及所述故障报警灯电性连接。

[0016]

与现有技术比,本发明的有益效果:

[0017]

本发明研发了一种自动ic激光刻字设备,上料机构将装载待加工ic产品的料管传递至旋转机构处,旋转机构将料管中的ic产品倒在夹持机构上供光路组件进行激光刻字,随后下料机构将加工完的ic产品装载在料管中,整个激光刻字过程全自动化进行,无需人工处理,既可以有效避免因人工操作失误而产生的产品质量问题,同时也可以提高生产效率,降低生产成本。

附图说明

[0018]

为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

[0019]

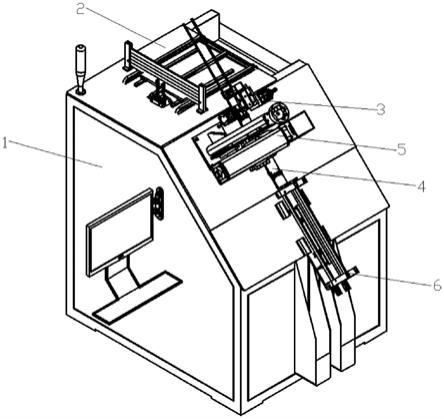

图1为本发明实施例中激光刻字设备的结构示意图。

[0020]

图2为本发明实施例中机台内部结构的示意图。

[0021]

图3为本发明实施例中上料机构的结构示意图。

[0022]

图4为本发明实施例中旋转机构的结构示意图。

[0023]

图5为本发明实施例中夹持机构的结构示意图。

[0024]

图6为本发明实施例中光路组件的结构示意图。

[0025]

图7为本发明实施例中夹持机构及下料机构的结构示意图。

[0026]

图8为图7中a部分的局部放大图。

具体实施方式

[0027]

下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

[0028]

一种自动ic激光刻字设备,如图1和图2所示,包括机台1、激光器7、上料机构2、旋转机构3、夹持机构4、光路组件5及下料机构6。机台1可由方通、冷轧钢板等焊接而成,为整个设备起支撑、封闭的作用。上料机构2将装载有待加工ic产品的料管传递到旋转机构3处,旋转机构3将料管中的ic产品倒出给夹持机构4,夹持机构4夹持ic产品进行激光刻字处理。激光器7用于发射出ic产品刻字所需要的激光,光路组件5对激光器7发射的激光进行整形。所述上料机构2固定设置在所述机台1顶面上,所述机台1的一侧面为斜面,所述旋转机构3、所述夹持机构4及所述下料机构6沿着所述机台1的斜面依次固定设置,使得装载ic产品的料管在斜面处更加容易倒出ic产品,所述光路组件5固定在所述机台1的斜面上并位于所述夹持机构4上方,所述激光器7设置在所述机台1内部并与所述光路组件5对应设置,光路组件5与夹持机构4相对应,以便于将整形好的激光发射至夹持机构4夹持的ic产品上进行刻字处理。

[0029]

具体地,将装有待加工的ic产品的料管放置在上料机构2上,上料机构2将装载待加工ic产品的料管传递至旋转机构3处,旋转机构3将料管沿着机台1的斜面倾斜以将ic产品倒出至夹持机构4上,同时激光器7发射出ic产品刻字所需要的激光,该激光经过光路组件5后整形成有利于对ic产品刻字的形态,光路组件5再将整形好的激光发射至夹持机构4上ic产品的位置处进行激光刻字,待刻字完成后,下料机构6将加工完的ic产品装载在料管中。整个激光刻字过程全自动化进行,无需人工处理,既可以有效避免因人工操作失误而产生的产品质量问题,同时也可以提高生产效率,降低生产成本。

[0030]

本实施例中提供的一种自动ic激光刻字设备,如图3所示,所述上料机构2包括上料物料架21、上料传动组件22、上料推板23、空料管收料仓24及第一光电传感器25。上料物料架21上放置有装载待加工ic产品的料管。所述上料物料架21横跨所述上料传动组件22的首端设置,所述空料管收料仓24与所述上料传动组件22的尾端相接,装载有待加工ic产品的ic料管在上料传动组件22的作用下,先传递至与旋转机构3对应的位置上,旋转机构3带动装载待加工ic产品的料管转动,使料管沿着机台1的斜面倾斜,进而倒出ic产品,待ic料管中的ic产品全部倒出后,再将空的ic料管传递至空料管收料仓24处收集。所述第一光电传感器25固定在所述上料物料架21上,第一光电传感器25用于检测ic料管是否充足,若检测不到ic料管,则发出信号,即需添加待加工ic料管。所述上料推板23固定在所述上料传动组件22上并随所述上料传动组件22移动,上料推板23将位于上料物料架21上的ic料管推出。

[0031]

进一步地,为了更好地提高效率,将装载ic产品的料管送至旋转机构3处、空料管

送至空料管收料仓24处分别由不同的传送带传送,进而使得两者可以同时工作且互不干扰。具体地,如图3所示,所述上料传动组件22包括上料底板221,上料底板221上设有上料直线导轨222、传动伺服电机223、转动轴224、第一传送带轮件225及两个第二传送带轮件226,两个所述第二传送带轮件226固定安装在所述转动轴224的两端,所述第二传送带轮件上226装有第二传送带,所述第一传送带轮件225固定安装在所述转动轴224的中部,所述第一传送带轮件上225装有第一传送带,所述传动伺服电机223与所述第一传送带传动连接,以带动转动轴224转动。上料推板23固定在第一传送带带上并随其移动,进而上料推板23将上料物料架21上的ic料管推出至旋转机构3处,而旋转机构3传递上来的空料管则放在第二传送带上传送。作为优选地,所述第一传送带轮件225的外径大小与所述第二传送带轮件226的外径大小不相等,以此充分利用两传送带轮的外径差而产生的位移差,可实现给夹持机构4装夹ic产品的同时实现空料管的回收。

[0032]

本实施例中提供的一种自动ic激光刻字设备,如图4所示,所述旋转机构3包括电机安装板32、旋转伺服电机31、旋转板33、旋转夹件及第一气缸38,所述旋转伺服电机31固定在所述电机安装板32上,所述旋转板33固定在所述旋转伺服电机31的转轴上,所述旋转夹件和所述第一气缸38固定在所述旋转板33上,所述第一气缸38位于所述旋转夹件的旁侧。旋转伺服电机31提高旋转的动力使旋转板33转动,进而带动固定在旋转板33上的部件一起转动。第一气缸38对准ic料管振动,让可能卡在料管里面的ic产品抖出来。

[0033]

进一步地,如图4所示,所述旋转夹件包括钳口夹35、连接板37、第二气缸34及第三气缸36,所述第二气缸34固定在所述旋转板33上,所述连接板37固定在所述第二气缸34的推动轴上,所述第三气缸36固定在所述连接板37上,所述钳口夹35的一夹片固定在所述连接板37上,另一夹片固定在所述第三气缸36的推动轴上,通过第三气缸36可以调节钳口夹35的张口大小,进而夹紧或放开料管。第二气缸34带动连接板37移动,进而带动连接板37上的钳口夹35等部件一起移动,进而使得料管插入钳口夹35而向夹持机构4导向,或者在倒完ic产品后将料管拔出钳口夹35而往回旋转使得空料管放回上料机构2上并传递至空料管收料仓24处。

[0034]

本实施例中提供的一种自动ic激光刻字设备,如图5及图7所示,所述夹持机构4包括夹持底板41、夹持底座43及两个导向条42,所述导向条42固定在所述夹持底板41上,使得从料管中倒出来的ic产品沿着导向条42的方向移动,进而移动到预定的位置上进行激光刻字处理。所述夹持底座43固定在两个所述导向条42之间,位于前侧的导向条42上设有第二电传感器44,位于后侧的导向条42上设有第五电传感器47,所述夹持底座43上依次设有第三光电传感器45及第四光电传感器46,所述夹持底座43的底部依次设有第四气缸48及第五气缸49,所述位于后侧的导向条42的底部设有第六气缸40,第六气缸40用于截停滑落下来的已加工的ic产品,使ic产品顺利进入下料机构6。所述第四气缸48与所述第三光电传感器45位置对应设置,所述第五气缸49与所述第四光电传感器46位置对应设置,所述第六气缸40与所述第五光电传感器47位置对应设置。

[0035]

具体地,如图5及图7所示,第二光电传感器44用于检测有无ic产品送入激光刻字,若无则发出信号给上料结构2及旋转机构3上料。激光刻字的位置对应于第四气缸48和第五气缸49之间,由于激光刻字速度较快,为了减少等待时间,可以将多个待加工的ic产品成组地放置在第四气缸48和第五气缸49之间的位置上。以10个ic产品一组为例,当第四光电传

感器46的位置检测不到有ic产品时,说明ic产品已加工完送出,此时使待加工的ic产品沿着导向条42送入,同时第五气缸49从夹持底座43的底部向上顶出,阻挡ic产品未加工就直接滑出。当第三光电传感器45的位置上检测到有ic产品时,说明在第四气缸48和第五气缸49之间的位置上已够10个ic产品,此时第四气缸48从夹持底座43的底部向上顶出,10个ic产品定位在第四气缸48和第五气缸49之间进行激光刻字,刻字完成后,第五气缸49往回缩。以此10个ic产品一起定住,依次加工10个ic产品,全加工完后再一起滑出,可一次定位多个ic产品供激光刻字加工。

[0036]

本实施例中提供的一种自动ic激光刻字设备,如图6所示,所述光路组件5包括光束整形部件51、振镜52、聚焦镜头53、光路旋转件55及立柱54,所述光路旋转件55与所述立柱54滑动连接,所述光束整形部件51固定在所述光路旋转件55的转轴上,所述振镜52安装在所述光束整形部件51的输出端,所述聚焦镜头53安装在所述振镜52上。具体地,激光器7发散出来的激光经光束整形部件51整形为带有细小发散角的激光,光斑直径变大,变成平行激光束或微小发散角的激光束,利于激光传输。振镜52改变激光光路传输方向,使激光在聚焦镜头53处聚焦,使聚焦焦点在ic产品表面按要求形成要加工的轨迹进行激光刻字加工。而光路旋转件55调节光路偏移角度,使聚焦镜头53与工作平面平行;立柱54调节光路上下移动,达到产品对焦的目的。

[0037]

本实施例中提供的一种自动ic激光刻字设备,如图7及图8所示,所述下料机构6包括下料物料架61、满料管收料仓62、第九气缸63、第七气缸64、第八气缸65、下料直线导轨66、下料推板68及下料挡板67,所述下料直线导轨66横向设置在所述机台1上,所述下料物料架61纵向横跨所述下料直线导轨66设置,所述下料推板68固定在所述第七气缸64的推动轴上并与所述下料直线导轨66滑动连接,所述第九气缸63设置在所述下料物料架61的前侧,也即靠近夹持机构4的一侧。所述第八气缸65设置在所述下料物料架61的后侧,也即远离夹持机构4的一侧。所述下料挡板67设置在所述下料物料架61的旁侧,所述满料管收料仓62与所述下料挡板67对应设置。

[0038]

具体地,将用于装载加工完成的ic产品的空料管整列放置在下料物料架61处,位于下料物料架61后侧的第八气缸65伸出并推动最下面的空料管的管口沿着机台1斜面向上移动,进而对准加工完成的ic产品的输出位置,使得加工完成的ic产品可以顺利滑进下料物料架61最下面的料管内。当第五光电传感器47检测到有ic产品时,说明下料物料架61最下面的料管装满已加工的ic产品,此时第九气缸63向上顶出,防止加工完成的ic产品继续输出,同时第八气缸65回缩,装满加工完成ic产品的料管滑离加工完成ic产品的输出位置,第七气缸64带动下料推板68来推动下料物料架61最下面的已装满ic产品的料管并离开下料物料架61,直至已装满ic产品的料管碰到下料挡板67并沿着下料挡板67滑落到满料管收料仓62收集,以此重复上述运动可自动装载已加工的ic产品并回收至满料管收料仓62内。

[0039]

本实施例中提供的一种自动ic激光刻字设备,如图2所示,所述机台1上设有工控机8、显示器9及故障报警灯10,所述显示器9固定在所述机台1的侧面上,所述故障报警灯10固定在所述机台1的顶面上,所述工控机8设置在所述机台1的内部,所述工控机8与所述激光器7、所述显示器9及所述故障报警灯10电性连接,进而方便控制。

[0040]

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明

书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1