筒舱状零部件内腔加工装置、系统的制作方法

[0001]

本发明涉及机械制造加工技术领域,尤其涉及一种筒舱状零部件内腔加工装置、系统。

背景技术:

[0002]

目前筒舱内腔的加工通常都是需要使用大型镗铣加装弯头才能实现,虽然大型镗铣床在结构以及方便性方面占据优势,但是由于大型镗铣床的结构限制,导致能够加工的筒舱零件存在很多限制条件,例如,待加工的筒舱零件的形状,尤其待加工的筒舱零件的内腔形状,甚至没有办法对待加工的筒舱零件的内腔进行加工。

[0003]

而且大型镗铣床的成本相对于立式加工设备和小型龙门加工设备普遍较高,加上对于操作人员技术水平要求较高,操作经验丰富方面的要求,也是限制大型镗铣床加工筒舱内腔的限制条件之一,因此,立式加工设备、小型龙门加工设备,显示出其特有的加工优势。

[0004]

但是目前立式加工设备、小型龙门加工设备类的加工设备,通常仅配置尺寸比较大的动力铣头,而且动力铣头对于空间尺寸也有要求,内腔小的筒舱零件,动力铣头不能进入内腔,不足以完成加工,满足不了内腔小的筒舱零件的内腔加工。

[0005]

因此,本领域技术人员迫切希望开发一种能够实现对筒舱状零部件内腔进行加工的装置。

技术实现要素:

[0006]

为了解决现有技术缺少对筒舱状零部件内腔进行加工的装置、且不增加加工设备成本的技术问题,本发明提供一种筒舱状零部件内腔加工装置、系统,匹配立式加工设备或龙门式加工设备,实现对筒舱状零部件内腔特征的加工,保证筒舱内部曲面、平面、孔等特征满足设计需求。

[0007]

本发明第一方面提供一种筒舱状零部件内腔加工装置,其特征在于,包括:

[0008]

与主轴箱对应主轴连接的第一动力传递部件,以及

[0009]

第二动力传递部件,所述第二动力传递部件的端部连接与筒舱状零部件内腔加工的第二切削部件,所述第二动力传递部件通过连接杆与所述第一动力传递部件连接;

[0010]

所述第一动力传递部件能够连接对待加工零部件的外表面进行加工的第一切削部件,所述第二切削部件能够对筒舱类待加工零部件的内腔进行加工;所述第二切削部件的尺寸小于所述第一切削部件;并且

[0011]

所述连接杆与所述第一动力传递部件、所述第二动力传递部件之间可拆卸连接,当所述筒舱状零部件内腔加工装置对待加工零部件的外表面进行加工时,将所述连接杆、所述第二动力传递部件和所述第二切削部件,从所述第一动力传递部件拆卸下来,并且在所述第一动力传递部件上连接第一切削部件;当所述筒舱状零部件内腔加工装置对筒舱类待加工零部件的内腔进行加工时,将所述连接杆、所述第二动力传递部件和所述第二切削

部件,与所述第一动力传递部件连接。

[0012]

本发明优选的实施方式中,所述第一动力传递部件为直角弯头或者电机,当所述第一动力传递部件为直角弯头时,所述直角弯头接收来自主轴的旋转动力,当所述第一动力传递部件为电机,所述连接杆与所述电机罩体连接,通过所述电机向所述连接杆提供旋转动力;所述第二动力连接部件为尺寸比第一动力传递部件尺寸小的直角弯头,所述第一切削部件、所述第二切削部件分别为动力铣头或五轴头。

[0013]

本发明优选的实施方式中,所述第二动切削部件的尺寸为所述第二动力传递部件上对待加工零部件进行切削头部的尺寸,所述第一切削部件为所述第一动力传递部件上对待加工零部件进行切削头部的尺寸。

[0014]

本发明优选的实施方式中,所述第一动力传递部件与所述第二动力传递部件的旋转方向不同,所述第二动力传递部件相对于所述第一动力传递部件更远离所述主轴的位置,通过所述连接杆将力矩通过所述第一动力传递部件传递至所述第二动力传递部件,使得所述第二动力传递部件避开与所述主轴箱的位置干涉;并且所述第二动力传递部件的轴向直径小于所述第一动力传递部件的轴向直径。

[0015]

本发明进一步优选的实施方式中,所述第一动力传递部件的旋转中心轴为第一旋转轴,所述第二动力传递部件的旋转中心轴为第二旋转轴,所述主轴的旋转心轴为第三旋转轴,所述连接杆的旋转中心轴为第四旋转轴;所述第一旋转轴垂直于所述第三旋转轴,所述第二旋转轴垂直于所述第四旋转轴,所述第一旋转轴位于所述所述第四旋转轴的延长线上。

[0016]

本发明优选的实施方式中,所述主轴与所述第一动力传递部件通过连接螺栓可拆卸地连接,所述第一动力传递部件与所述连接杆也通过连接螺栓可拆卸地连接;所述连接杆上设置有定位键、键槽,实现对所述第二动力传递部件的定位,并且所述第二动力传递部件和所述连接杆也通过螺栓可拆卸地连接。

[0017]

本发明优选的实施方式中,所述第一动力传递部件和所述第二动力传递部件内分别设置有改变旋转动力矩方向的锥齿轮组。

[0018]

本发明优选的实施方式中,所述连接杆垂直于所述主轴的旋转方向,并从所述主轴旋转表面侧方垂直延伸,并通过所述连接杆将动力传递至所述第二动力传递部件,所述第二动力传递部件为直角弯头,所述直角弯头与连接杆连接的一端的旋转轴心垂直于所述直角弯头与所述第二切削部件连接的另一端的旋转轴心。

[0019]

本发明另一方面还提供一种筒舱状零部件内腔加工系统,其特征在于,包括:

[0020]

如第一方面提供的任意一种所述的筒舱状零部件内腔加工装置,以及

[0021]

与所述筒舱状零部件内腔加工装置中第一动力传递部件连接的主轴,和与主轴连接的主轴箱。

[0022]

本发明优选的实施方式中,所述主轴箱设置在龙门机工设备、立式加工设备或大型镗铣床。

[0023]

采用本申请提供的上述技术方案,提供一种小于第一切削部件尺寸的第二切削部件,通过第二切削部件来对筒舱类待加工零部件的内腔进行加工;从而解决现有动力铣头不能进入内腔加工的难题。而且还可以实现一机多用,既可以在一台设备上实现外形轮廓的加工,也能完成筒舱内腔的加工,改变了现有机床加工的局限,例如,不在局限在普遍机

床只能实现外形轮廓的切削加工。

[0024]

发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书变得显而易见,或者通过实施本发明的技术方案而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构和/或流程来实现和获得。

附图说明

[0025]

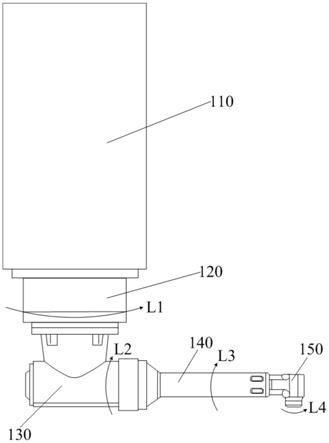

图1为本发明实施例提供一种筒舱状零部件内腔加工装置的结构示意图。

[0026]

图2为本发明实施例提供一种筒舱状零部件内腔加工装置的分解示意图。

[0027]

图3为本发明实施例提供一种筒舱状零部件内腔加工装置加工筒舱状零部件内腔的局部示意图。

[0028]

图4为本发明实施例提供一种筒舱状零部件内腔加工装置中直角弯头的局部内部截面图。

[0029]

图5为本发明实施例提供一种筒舱状零部件内腔加工装置中直角弯头的原理示意图。

具体实施方式

[0030]

以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,这些具体的说明只是让本领域普通技术人员更加容易、清晰理解本发明,而非对本发明的限定性解释;并且只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

[0031]

另外,在附图的流程图示出的步骤可以在诸如一组控制器可执行指令的控制系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

[0032]

下面通过附图和具体实施例,对本发明的技术方案进行详细描述:

[0033]

实施例

[0034]

立式加工设备、小型龙门加工设备类的加工设备由于成本优势,而且这杯设备对技术条件限制相对较少,对于操作人员技术水平要求较低,一般加工中心操作工就可操作;所以有非常广泛的应用。但是目前立式加工设备、小型龙门加工设备类的加工设备,通常仅配置尺寸比较大的动力铣头,而且动力铣头对于空间尺寸也有要求,内腔小的筒舱零件,动力铣头不能进入内腔,不足以完成加工,满足不了内腔小的筒舱零件的内腔加工。因此,本实施例在对比大型镗铣床和立式加工设备的各自的特点,提出对于筒舱内腔特征加工普遍采用立式加工中心加装接杆和弯头形式,来实现所有内腔特征的加工。

[0035]

具体地,如图1、图2所示,本实施例提供一种筒舱状零部件内腔加工装置,该加工装置包括:

[0036]

与主轴箱110对应主轴120连接的第一动力传递部件130,以及

[0037]

第二动力传递部件150,第二动力传递部件150的端部连接与筒舱状零部件内腔加工的第二切削部件,第二动力传递部件150通过连接杆140与第一动力传递部件130连接;

[0038]

第一动力传递部件130能够连接对待加工零部件的外表面进行加工的第一切削部

件,第二切削部件能够对筒舱类待加工零部件的内腔进行加工;第二切削部件的尺寸小于第一切削部件;并且

[0039]

连接杆140与第一动力传递部件130、第二动力传递部件150之间可拆卸连接,当筒舱状零部件内腔加工装置对待加工零部件的外表面进行加工时,将连接杆140、第二动力传递部件150和第二切削部件,从第一动力传递部件130上拆卸下来,并且在第一动力传递部件130上连接第一切削部件;当筒舱状零部件内腔加工装置对筒舱类待加工零部件的内腔进行加工时,将连接杆140、第二动力传递部件150和第二切削部件,与第一动力传递部件130连接。

[0040]

如图1、图2所示,本实施例优选的实施方式中,第一动力传递部件130为直角弯头或者电机,当第一动力传递部件130为直角弯头时,直角弯头接收来自主轴120的旋转动力,当第一动力传递部件130为电机,连接杆与电机罩体连接,通过电机向连接杆提供旋转动力;第二动力连接部件150为尺寸比第一动力传递部件尺寸小的直角弯头。

[0041]

本实施例优选的实施方式中,第二动切削部件的尺寸为第二动力传递部件上对待加工零部件进行切削头部的尺寸,第一切削部件为第一动力传递部件上对待加工零部件进行切削头部的尺寸。

[0042]

本实施例中,上述第一切削部件、第二切削部件分别分别为动力铣头或五轴头,或者其他常用的小尺寸切削加工工装。第二切削部件的头部即为动力铣头或五轴头中对待加工筒舱内腔加工的切削部;第一切削部件的头部根据该主轴箱连接的设备结构对应的加工头,例如,大尺寸的动力铣头。

[0043]

如图1所示,本实施例优选的实施方式中,第一动力传递部件130与第二动力传递部件150的旋转方向不同;具体地,第一动力传递部件130向第一切削部件或者连接杆140传递动力的旋转方向,与第二动力传递部件150向第二切削部件传递动力的旋转方向;例如,图1所示,第一动力传递部件130的旋转方向为l2,第二动力传递部件150的旋转方向为l4。并且第二动力传递部件150相对于第一动力传递部件130更远离主轴120的位置,通过连接杆140将力矩通过第一动力传递部件130传递至第二动力传递部件150,使得第二动力传递部件150避开与主轴箱的位置干涉;并且第二动力传递部件150的轴向直径小于第一动力传递部件130的轴向直径。

[0044]

本实施例进一步优选的实施方式中,第一动力传递部件130的旋转中心轴为第一旋转轴(图1中l2对应的旋转中心),第二动力传递部件150的旋转中心轴为第二旋转轴(图1中l4对应的旋转中心),主轴120的旋转心轴为第三旋转轴(主轴120沿着l1旋转方向的中心),连接杆130的旋转中心轴为第四旋转轴(连接杆130沿着l3旋转方向的中心);第一旋转轴垂直于第三旋转轴,第二旋转轴垂直于第四旋转轴,第一旋转轴位于第四旋转轴的延长线上。

[0045]

本实施例优选的实施方式中,主轴120与第一动力传递部件130通过连接螺栓162可拆卸地连接,第一动力传递部件130与连接杆140也通过连接螺栓164可拆卸地连接;连接杆140上设置有定位键、键槽,实现对第二动力传递部件的定位,并且第二动力传递部件150和连接杆140也通过螺栓166可拆卸地连接。

[0046]

本实施例优选的实施方式中,第一动力传递部件130和第二动力传递部件150内分别设置有改变旋转动力矩方向的锥齿轮组。具体地,如图4、图5所示,以第一动力传递部件

130为例,该动力传递部件设置有动力输入端131,该动力输入端部可以与主轴连接;该动力传递部件包括外壳132、外壳132内部设置有动力输入轴133,动力输入轴与第一锥齿轮134连接,第一锥齿轮134与第二锥齿轮135连接,通过两个锥齿轮构成锥齿轮组,并通过每个锥齿轮中倾斜斜面的角度来调整输出动力与输入动力之间的夹角,例如本实施例中,可以将第一锥齿轮134与第二锥齿轮135的斜面分别设置成45

°

,这样动力输入端136就可以输出大致垂直于动力输入端的旋转动力。第二动力传递部件150的内部结构类似的,仅需要结合实际需求,调整内部组件的具体尺寸。

[0047]

如图1所示,本实施例优选的实施方式中,连接杆140垂直于主轴120的旋转方向,并从主轴120旋转表面侧方垂直延伸(例如,位于主轴120的正下方),并通过连接杆140将动力传递至第二动力传递部件150,第二动力传递部件150为直角弯头,直角弯头与连接杆150连接的一端的旋转轴心(同连接杆130l3旋转的轴心)垂直于直角弯头与第二切削部件连接的另一端的旋转轴心(l4对应的旋转轴心)。

[0048]

另外,本实施例还提供一种筒舱状零部件内腔加工系统,该加工系统包括:

[0049]

如第一方面提供的任意一种的筒舱状零部件内腔加工装置,以及

[0050]

与筒舱状零部件内腔加工装置中第一动力传递部件连接的主轴120,和与主轴120连接的主轴箱110。

[0051]

本实施例优选的实施方式中,主轴箱110设置在龙门机工设备、立式加工设备或大型镗铣床。

[0052]

所以采用本实施利提供的上述筒舱状零部件内腔加工装置中,直角弯头利用主轴拉爪抓取拉住直角弯头,然后通过螺栓连接固定,实现该第一直角弯头和主轴的固定连接,连接杆通过定位键以及键槽实现定位,然后利用螺栓的连接实现第二直角弯头和连接杆的固定;第二直角弯头(小直角弯头)和连接杆通过小直角弯头一侧的键槽定位和连接杆一侧的键块,使直角弯头与键槽连接,在辅助以螺栓连接,这样就实现了从主轴端到小直角弯头的整体化。

[0053]

受常规设备限制,筒舱状零部件(即形状像筒舱的待加工零件)内腔特征无法全部加工到位,就此类问题展开分析:筒舱内腔铣削就要把动力铣头完全伸入筒舱内腔,而且动力铣头对于空间尺寸也有要求,内腔小的筒舱零件,现有加工设备出厂配置的动力铣头不能进入内腔,不足以完成加工,满足不了完全加工工序。因此,在这种结构情况下,第一直角弯头连接加长杆,在加装小直角弯头的加工方法可以很好的解决由于筒舱大小的问题带来的动力铣头不能进入内腔完不成加工的问题。

[0054]

而且第一直角弯头连接加长杆,再加装直角小弯头的加工方案,通过机床主轴的动力输出,利用第一直角弯头改变输出力矩的方向,连接杆负责动力传递到小直角弯头,再通过小直角弯头再次改变力矩方向,实现力矩的输出方向和筒舱内腔内壁保持法向关系,这样就保证了在加工过程中,始终保持输出力矩的切削过程对于内壁的切削的法向关系,以实现对筒舱内腔内壁的加工。例如,如图3所示的一种筒舱内腔待加工零件200的内壁有需要加工的开口210、螺钉孔240、轴向突起230、突出的螺纹220、整圈的螺纹230等;这些都需要通过专用加工工具延伸到该筒舱内腔待加工零件200的内腔才能完成加工;而本申请提供的上述技术方案,可以提供连接杆140加第二动力传递部件150(例如,小直角弯头)就可以实现加工需求。

[0055]

另外,针对筒舱内腔的特征以及加工方法和加工工艺的评审和判定,基于现有的加工设备的评判,构思出利用直角弯头改变力矩输出方向,连接杆实现力矩的传递,小直角弯头再次改变力矩的输出方向的加工方法。为了保证此方案的可行性以及实施的贯彻性,在方案实施阶段保证故障率低,实施可行,因此,进行了大量的测绘工作,保证每个对接关联尺寸的准确性,还辅助以三模模型建模模拟,确认所测尺寸的准确以及方案的可操作性,避免在实际组装使用中出现零件干涉,安装不成功导致无法使用的问题发生,通过模型模拟来规避干涉和不能安装的风险,保证方案的实施流畅性,在方案确认过程中,在辅助加工工艺的支持,以保证部件安装的流畅和使用的快捷。

[0056]

因此,采用本申请提供的上述技术方案,提供一种小于第一切削部件尺寸的第二切削部件,通过第二切削部件来对筒舱类待加工零部件的内腔进行加工;从而解决现有动力铣头不能进入内腔加工的难题。而且还可以实现一机多用,既可以在一台设备上实现外形轮廓的加工,也能完成筒舱内腔的加工,改变了现有机床加工的局限,例如,不在局限在普遍机床只能实现外形轮廓的切削加工。

[0057]

最后需要说明的是,上述说明仅是本发明的最佳实施例而已,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围内,都可利用上述揭示的做法和技术内容对本发明技术方案做出许多可能的变动和简单的替换等,这些都属于本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1