一种钢筋桁架楼承板的钢筋头焊接工作站的制作方法

[0001]

本发明涉及钢筋桁架的生产设备领域,具体涉及一种钢筋桁架楼承板的焊接工作站。

背景技术:

[0002]

钢筋桁架楼承板是将楼板中的钢筋在工厂加工成钢筋桁架,并将钢筋桁架与底模板连接成一体的组合模板。钢筋桁架楼承板可显著减少现场钢筋绑扎工程量,加快施工进度,增加施工安全保证,而且钢筋桁架楼承板有利于钢筋排列间距均匀、混凝土保护层厚度一致,进而提高楼板的施工质量,在建筑行业广泛使用。

[0003]

目前,钢筋桁架一般通过桁架焊接机进行生产,将钢筋送入桁架焊接机内即可生产出钢筋桁架。为保证钢筋桁架的结构稳定性,钢筋桁架两端一般会焊接钢筋头。该钢筋头的焊接工作无法在桁架焊接机内完成,一般是采用人工焊接的方式进行焊接。一种方式是在桁架机生产出钢筋桁架后就进行人工焊接钢筋头,然后再将焊接后的钢筋桁架与底模板进行焊接,从而完成钢筋桁架楼承板的制备;还有一种方式是在钢筋桁架与低模板焊接完成后,再采用人工焊接的方式将钢筋头焊接在钢筋桁架焊上。由于采用人工焊接,所以两种方式无论是哪一种都无法提高钢筋桁架楼承板的生产效率,导致钢筋桁架楼承板的生产效率低,无法实现全自动化的生产。

[0004]

有鉴于此,本设计人针对上述设计上未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本发明。

技术实现要素:

[0005]

本发明的目的在于提供一种钢筋桁架楼承板的钢筋头焊接工作站,其可以实现钢筋头的自动化焊接,进而提高钢筋桁架楼承板的焊接工作。

[0006]

为实现上述目的,本发明采用的技术方案是:一种钢筋桁架楼承板的钢筋头焊接工作站,其包括控制器,以及与控制器连接的两输送线、桁架定位机、上料机、取料机器人和焊接机器人;两输送线在同一直线上,且两者的输送方向相同;所述桁架定位机设置在两输送线之间,所述上料机和取料机器人位于桁架定位机的一侧,所述焊接机器人位于桁架定位机的另一侧;所述桁架定位机包括定位机架、以及设置在定位机架上的检测开关、两限位装置和固定装置,所述定位机架上形成有供钢筋桁架穿过的传送空间;两限位装置分别设置在定位机架朝向输送线的两侧,该限位装置包括限位驱动件和挡板,所述限位驱动件固定在定位机架上,所述挡板连接限位驱动件,并选择性地阻挡传送空间;所述固定装置包括至少一固定模组,所述固定模组包括固定驱动件和固定件,所述固定驱动件固定在定位机架上,所述固定件连接固定驱动件,并选择性地与钢筋桁架配合;所述限位驱动件和固定驱动件均与控制器连接。

[0007]

所述输送线的两侧边上分别设有至少一组校位装置,所述校位装置靠近桁架定位

机。

[0008]

所述校位装置包括校位块和校位驱动件,所述校位驱动件设置在输送线上,并与控制器连接,所述校位块连接校位驱动件,在校位驱动件作用下,校位块在垂直于输送线输送方向的方向上移动。

[0009]

所述固定装置包括两组固定模组,分别为上固定模组和下固定模组,所述上固定模组设置在传送空间上方,所述下固定模组设置在传送空间下方,所述上固定模组和下固定模组的固定件相互配合。

[0010]

所述上固定模组的固定件设有卡槽,所述下固定模组的固定件设有与卡槽配合的顶推部。

[0011]

所述卡槽为倒v形或者梯形,所述顶推部的横截面为三角形或梯形。

[0012]

所述限位驱动件、固定驱动件和校位驱动件为气缸或油缸。

[0013]

所述输送线包括输送机架、设置在输送机架上的传送组件以及动力驱动装置,所述动力驱动装置与传送组件连接,动力驱动装置还与控制器连接。

[0014]

所述传送组件包括若干个依次排列在机架上的传送辊,所述托架设置在两相邻传送辊之间。

[0015]

所述传送组件包括多个传送带,所述托架设置在两相邻传送带之间。

[0016]

采用上述方案后,本发明通过设置一焊接工作站实现了钢筋头的自动焊接,进而提高了钢筋桁架楼承板的生产效率。本发明将桁架定位机设置在两输送线之间,在传送钢筋桁架的过程中,利用桁架定位机进行钢筋桁架的端部的定位,然后利用取料机器人夹取钢筋头,同时利用焊接机器人将钢筋头焊接在钢筋桁架的端部即可。

附图说明

[0017]

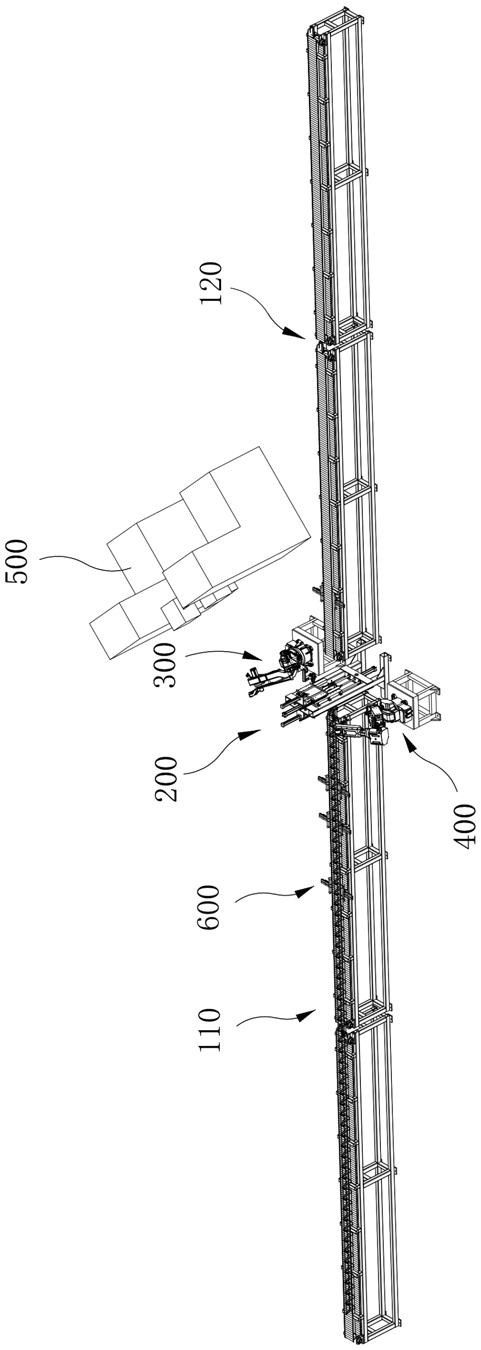

图1-3为本发明焊接工作站不同视角的结构示意图;图4-6为本发明桁架定位机不同视角的结构示意图;图7-8分别为固定装置的两种不同实施方式的结构示意图;图9为本第一输送线的结构示意图;图10为第二输送线的结构示意图。

[0018]

标号说明:第一输送线110;第二输送线120;输送机架111、121;传送组件112、122;桁架定位机200;定位机架210;限位装置220;第一限位装置221;第二限位装置222;限位驱动件2211、2221;挡板2212、2222;固定装置230;上固定模组231;下固定模组232;固定驱动件2311、2321;固定件2312、2322;取料机器人300;焊接机器人400;上料机500;校位装置600;校位驱动件610;校位块620。

具体实施方式

[0019]

参照图1-6所示,本发明揭示了一种钢筋桁架楼承板的钢筋头焊接工作站,其包括控制器、以及与控制器连接的两输送线110、120、桁架定位机200、上料机500、取料机器人300、焊接机器人400;控制器用于控制输送线、桁架定位机200、上料机500、取料机器人300和焊接机器人400的动作。

[0020]

其中,两输送线110、120在同一直线上,且两者的输送方向相同;所述桁架定位机200设置在两输送线110、120之间,所述上料机500和取料机器人300位于桁架定位机200的一侧,所述焊接机器人400位于桁架定位机200的另一侧。两输送线110、120包括第一输送线110和第二输送线120,桁架焊接机生产出的钢筋桁架由第一输送线110传送至第二输送线120,当钢筋钢架的前端传送至桁架定位机200时,桁架定位机200配合取料机器人300和焊接机器人400将钢筋头焊接在钢筋桁架的前端。当前端焊接完成后,控制器控制第一输送线110和第二输送线120继续输送钢筋桁架。当钢筋桁架的后端进入桁架定位机200,桁架定位机200配合取料机器人300和焊接机器人400将钢筋头焊接在钢筋桁架的后端。焊接完成后,第二输送线120将钢筋桁架送入下一操作工位中。

[0021]

上述桁架定位机200用于实现钢筋桁架的前端、后端的定位和固定,以便取料机器人300能够将从上料机500处抓取的钢筋头准确对准到钢筋桁架的端部,然后用过焊接机器人400进行准确焊接,从而完成钢筋头的自动焊接工作,提高钢筋桁架楼承板的生产效率。本实施例中,取料机器人300为双爪取料机器人300。

[0022]

桁架定位机200包括定位机架210、以及设置在定位机架210上的检测开关、两限位装置220和固定装置230,所述定位机架210上形成有供钢筋桁架穿过的传送空间;两限位装置220分别设置在定位机架210朝向输送线的两侧,该限位装置220包括限位驱动件2211、2221和挡板2212、2222,所述限位驱动件2211、2221固定在定位机架210上,所述挡板2212、2222连接限位驱动件2211、2221,并选择性地阻挡传送空间;所述固定装置230包括至少一固定模组,所述固定模组包括固定驱动件2311、2321和固定件2312、2322,所述固定驱动件2311、2321固定在定位机架210上,所述固定件2312、2322连接固定驱动件2311、2321,并选择性地与钢筋桁架配合;所述限位驱动件2211、2221和固定驱动件2311、2321均与控制器连接。

[0023]

两个限位装置220分别为第一限位装置221和第二限位装置222,所述第一限位装装置靠近第一输送线110,第二限位装置222靠近第二输送线120。当检测开关检测到钢筋桁架的前端,控制器控制第二限位装置222的限位驱动件2221,从而驱动挡板2222阻挡在传送空间上,从而对钢筋桁架的前端进行限位,当钢筋桁架前端碰及挡板2222时,第一输送线110停止输送,从而实现了钢筋桁架前端的定位。接着,第二限位装置222的限位驱动件2221带动挡板2222移开传送空间,然后通过固定装置230将钢筋桁架的前端进行固定,就可以控制取料机器人300和焊接机器人400进行钢筋头与钢筋桁架前端的焊接工作了。

[0024]

钢筋桁架的前端焊接完成后,第一输送线110和第二输送线120继续传送钢筋桁架,当检测开关检测到钢筋桁架的后端时,第一输送线110和第二输送线120停止输送钢筋桁架,并控制第一限位装置221的限位驱动件2211驱动挡板2212,使挡板2212进入限位空间。接着第二输送线120向第一输送线110的方向输送钢筋桁架,当钢筋桁架的后端触及第二限位装置222的挡板2212时,第二输送线120停止,从而实现了钢筋桁架前端的定位。接着,第一限位装置221的限位驱动件2211带动挡板2212移开传送空间,然后通过固定装置230将钢筋桁架的前端进行固定,就可以控制取料机器人300和焊接机器人400进行钢筋头与钢筋桁架后端的焊接工作了。

[0025]

参照图7-8所示,本实施例中,固定装置230包括两组固定模组,分别为上固定模组231和下固定模组232,所述上固定模组231设置在传送空间上方,所述下固定模组232设置

在传送空间下方,所述上固定模组231和下固定模组232的固定件2312、2322相互配合。上固定模组231的固定件2312设有卡槽,该卡槽为倒v形或者梯形;所述下固定模组232的固定件2322设有与卡槽配合的顶推部,顶推部的横截面为三角形或梯形。通过上固定模组231和下固定模组232的固定件2312、2322相互配合,可以将钢筋桁架进行很好地固定。

[0026]

钢筋桁架在输送线上传输的过程中可能会发生位置偏移,这样有可能会导致钢筋桁架无法进入桁架定位机200。所以,输送线的两侧边上分别设有至少一组校位装置600,所述校位装置600靠近桁架定位机200。校位装置600包括校位块620和校位驱动件610,所述校位驱动件610设置在输送线上,并与控制器连接,所述校位块620连接校位驱动件610,在校位驱动件610作用下,校位块620在垂直于输送线输送方向的方向上移动,从而将钢筋桁架与桁架定位机200对应,以便钢筋桁架能够顺利进入桁架定位机200中。本实施例中,第一输送线110的每一侧设有三组校位装置600,而第二输送线120的每一侧仅设有一组校位装置600。

[0027]

本发明实施例中,限位驱动件2211、2221、固定驱动件2311、2321和校位驱动件610为气缸或油缸。

[0028]

如图9-10所示,上述输送线包括输送机架111、121、设置在输送机架111、121上的传送组件112、122以及动力驱动装置,所述动力驱动装置与传送组件112、122连接,动力驱动装置还与控制器连接。本实施例中,输送组件包括若干个依次排列在机架上的传送辊,所述托架设置在两相邻传送辊之间。当然传送组件112、122也可以采用其他结构,例如,传送组件112、122包括多个传送带,所述托架设置在两相邻传送带之间。

[0029]

综上,本发明的关键在于,本发明通过设置一焊接工作站实现了钢筋头的自动焊接,进而提高了钢筋桁架楼承板的生产效率。本发明将桁架定位机200设置在两输送线110、120之间,在传送钢筋桁架的过程中,利用桁架定位机200进行钢筋桁架的端部的定位,然后利用取料机器人300夹取钢筋头,同时利用焊接机器人400将钢筋头焊接在钢筋桁架的端部即可。

[0030]

以上所述,仅是本发明实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1