一种小口径、深型腔帽型零件的冲压成形方法与流程

1.本发明涉及飞机制造领域的一种钣金零件成形技术,具体是一种用于口径小、型腔深且法兰长宽悬殊的帽型支座冲压成形方法,尤其适用于材料延伸率小于15%的铝合金板制零件的冲压成形。

背景技术:

2.现代飞机设计理念以轻量化、整体化、精密化、高可靠性为目标,减少了大量复杂焊接结构及其焊接修配、对缝以及焊后打磨工作量。

3.在国产飞机上选用轻质铝合金拟实现小尺寸、大拉深比整体件的设计结构,该类零件外形尺寸小,形如带沿草帽,帽口直径35

‑

45mm,帽沿法兰长宽比例接近3:2,帽深20

‑

25mm,帽底直径与帽沿最大长度比例接近1:3,以往类似结构多采用带翻边法兰与圆形桶底焊接而成。按现有技术对该类帽型零件可成形性进行工艺分析,零件一次拉深系数在0.38~0.42范围内,而通常铝合金材料一次极限拉深系数为0.52~0.55,两者相差悬殊,对现有钣金加工技术提出较大挑战。

4.目前国内技术资料显示,该类帽型零件在充液成形方面有所研究,充液成形工艺受限于充液成形设备,且需要昂贵的充液模具,不易推广应用。现急需一种稳定的、可实施应用的加工工艺解决帽型零件在拉深过程中由于材料受力分布不均匀、变形分布不均匀以及变形速度不均匀,而导致零件出现失稳起皱、材料破裂以及变薄超差等多种缺陷。

技术实现要素:

5.为了解决小口径、深型腔帽型支座拉深成形时法兰起皱、帽底开裂、零件壁厚严重超差,而充液成形工艺受限、充液模具结构复杂等技术瓶颈,本发明的目的在于提供一种小口径、深型腔帽型支座的冲压成形方法。

6.一种小口径、深型腔帽型支座的冲压成形方法,步骤如下:

7.步骤1:构造一个过渡冲压件

8.步骤1

‑

1:按照帽型支座型腔深度h的三分之二确定过渡冲压件的高度h,即过渡冲压件高度

9.步骤1

‑

2:按照帽型支座高度处相对应的底面外形线l,以及帽型支座型腔深度h与过渡冲压件高度h的高度差来确定过渡冲压件帽底直径d,提取帽型支座高度处的底面外形线l,测量底面外形线l的直径记作过渡直径d,即过渡冲压件帽底直径

10.步骤1

‑

3:按照拉深零件的结构工艺性要求确定过渡冲压件法兰与侧壁间圆角半

径r

f

以及底部与侧壁间圆角半径r

t

的大小,帽型支座材料厚度记作δ,过渡冲压件法兰与侧壁间圆角半径r

f

的取值范围为r

f

=(4~8)

×

δ,底部与侧壁间圆角半径r

t

的取值范围为r

t

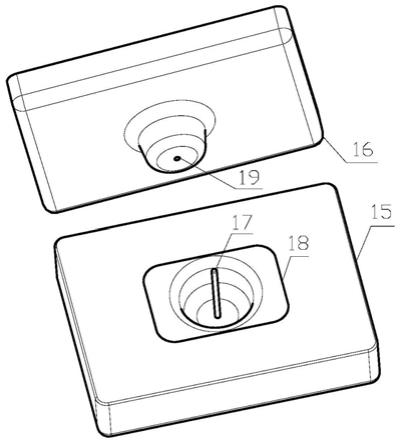

=(3~5)

×

δ;

11.步骤1

‑

4:依据过渡冲压件高度h、过渡冲压件帽底直径d、过渡冲压件法兰与侧壁间圆角半径r

f

、底部与侧壁间圆角半径r

t

的尺寸,当h≤(r

f

+r

t

)时,通过catia作图可以获得过渡冲压件帽口直径d0,当h>(r

f

+r

t

)时,增加一段与帽底呈120

°

~150

°

倾斜角、且与r

f

和r

t

都相切的直线段连接,再通过catia作图可以获得过渡冲压件帽口直径d0;

12.步骤1

‑

5:利用有限元仿真软件坯料反算功能计算出帽型支座理论展开毛坯形状,考虑到成形中毛坯摆放或窜动偏差,在理论展开毛坯外侧等宽增加1~2mm工艺余量得到优化毛坯形状,按照过渡冲压件初始结构完成有限元冲压仿真,这样就得到了带有修边余量的过渡冲压件最终结构,过渡冲压件底部相应于帽型支座底部开孔位置处设置有定位孔。

13.步骤2:确定首次冲压成形过渡模具结构,该成形过渡模含有过渡凸模和过渡凹模

14.步骤2

‑

1:按照过渡冲压件初始结构设计过渡凸模和过渡凹模,过渡凸模和过渡凹模之间的间隙l按照公式l=(1.05~1.1)

×

δ设计;

15.步骤2

‑

2:过渡凹模型腔底部中心设1个与过渡冲压件底部定位孔配合的定位销,用于优化毛坯成形定位,过渡凹模工作型面设展开毛坯外缘线,用于优化毛坯初始定位;

16.步骤2

‑

3:过渡凸模工作型面中心设1个与过渡凹模型腔底部定位销配合的定位孔,用于优化毛坯成形定位兼排气功能。

17.步骤3:确定二次冲压成形模具结构,二次冲压成形模具含有成形凸模和成形凹模

18.步骤3

‑

1:按照帽型支座零件结构设计二次冲压成形凸模和成形凹模,成形凸模和成形凹模之间的间隙l0按照公式l0=(1.1~1.2)

×

δ设计;

19.步骤3

‑

2:成形凹模型腔底部中心设1个与过渡冲压件底部定位孔配合的固定长销,用于过渡冲压件二次冲压成形定位,成形凹模工作型面设帽型支座外形线,用于二次冲压成形前的目视定位和成形后的外形检查;

20.步骤3

‑

3:成形凸模工作型面中心设1个与成形凹模底部固定长销配合的定位孔,用于过渡冲压件二次冲压成形定位兼排气功能。

21.步骤4:首次冲压成形

22.步骤4

‑

1:成形前,将优化毛坯与过渡凹模接触面一侧贴敷塑料薄膜,同时在过渡凹模上表面铺贴一层塑料薄膜,并对优化毛坯贴敷塑料薄膜一侧、塑料薄膜以及过渡凹模三者之间充足润滑,依据过渡凹模的展开毛坯外缘线将优化毛坯放置到过渡凹模的工作型面上,优化毛坯定位孔插入过渡凹模定位销,并与过渡凸模工作型面的定位孔相对应。

23.步骤4

‑

2:利用冲压成形设备使过渡凸模下行,定位销进入过渡凸模定位孔,在过渡凸模向下的冲压力作用下,优化毛坯周边材料收缩,流向过渡凹模成形空腔,贴服过渡凹模型面形成过渡冲压件。

24.步骤5:二次冲压成形

25.步骤5

‑

1:成形前,将过渡冲压件与成形凹模接触面一侧贴敷塑料薄膜,同时在成形凹模上表面铺贴一层塑料薄膜,并对过渡冲压件贴敷塑料薄膜一侧、塑料薄膜以及成形凹模三者之间充足润滑,将过渡冲压件放置到成形凹模的工作型面上,依据成形凹模上帽型支座外形线目视检查过渡冲压件的摆放位置,过渡冲压件底部定位孔插入成形凹模固定

长销定位,并与成形凸模工作型面的定位孔孔位相对应。

26.步骤5

‑

2:利用冲压成形设备使成形凸模下行,固定长销进入成形凸模定位孔,在成形凸模向下的冲压力作用下,过渡冲压件宽度中部材料较长度两侧材料收缩变形快,加之润滑充足,减缓了帽型支座危险断裂处开裂的风险,大口径过渡冲压件侧壁材料沿着成形凹模型腔外形向深度延展,最终贴服成形凹模型面形成帽型支座外形。

27.步骤6:修整及切割

28.按照图纸要求去除帽型支座外侧修边余量,并制出成品孔及底部通过孔,得到料厚及外形公差符合文件要求的帽型支座产品。

29.本发明的有益效果在于:1)该方法提供了一种过渡冲压件外形结构的确定办法,计算简单,降低了小径深腔件的加工难度,实现了极限毛坯的机械化成形,具有重要的实用价值。2)该新型模具的结构、安装及操作与传统模具相同,容易推广实现。3)该方法减少了大量的试错成本,解决了受限于充液设备的局限成形方法,具有较高的推广价值。4)该冲压成形方法通用性强,可借鉴小口径、深腔类似结构件的成形,产品质量稳定、对操作者技术水平依赖低。

30.以下结合实施例附图对本申请作进一步详细描述。

附图说明

31.图1是小口径、深型腔帽型支座整体结构及各组成部分示意

32.图2是小口径、深型腔帽型支座高度等尺寸示意

33.图3是过渡冲压件初始结构示意

34.图4是优化毛坯与展开毛坯结构示意

35.图5是过渡冲压件最终结构示意

36.图6是首次冲压成形过渡模具结构示意

37.图7是二次冲压成形模具结构示意

38.图中编号说明:1帽型支座、2法兰、3侧壁、4底部、5过渡冲压件初始结构、6理论展开毛坯、7优化毛坯、8排气孔、9过渡冲压件、10过渡凹模、11过渡凸模、12定位销、13展开毛坯外缘线、14过渡凸模定位孔、15成形凹模、16成形凸模、17固定长销、18、帽型支座外形线、19、成形凸模定位孔

具体实施方式

39.参见附图,实施例提供的飞机零件如图1所示,该零件是一种小口径、深型腔帽型支座1,主要由三大部分组成,包括带沿法兰2、桶型侧壁3和帽型底部4。帽型底部4直径与带沿法兰2最大长度比接近1:3,帽型支座1一次拉深系数在0.38~0.42范围内,利用现有技术成形最大的问题是侧壁3与底部4相接处还未成形到位,过早破裂。

40.如图2

‑

7所示,一种小口径、深型腔帽型支座的冲压成形方法,包括以下步骤:

41.步骤1:构造一个过渡冲压件

42.以帽型支座1结构为基体,构造一个口径增大,型腔深度降低且侧壁具有一定倾斜度的过渡冲压件9,如图2

‑

5所示。

43.步骤1

‑

1:按照帽型支座1型腔深度h的三分之二确定过渡冲压件9的高度h,即过渡

冲压件高度以帽型支座1为例,型腔深度h=22mm,则过渡冲压件9高度h=14.7mm。

44.步骤1

‑

2:按照帽型支座1的高度处相对应的底面外形线l,以及帽型支座1型腔深度h与过渡冲压件9高度h的高度差来确定过渡冲压件帽底直径d,提取帽型支座1的高度处的底面外形线l,测量外形线l的直径记作过渡直径d,即过渡冲压件帽底直径以帽型支座1为例,帽型支座1过渡直径d=34mm,则过渡冲压件9帽底直径d=41.3mm。

45.步骤1

‑

3:按照拉深零件的结构工艺性要求确定过渡冲压件9法兰2与侧壁3间圆角半径r

f

以及底部4与侧壁3间圆角半径r

t

的大小,帽型支座1材料厚度记作δ,过渡冲压件9法兰2与侧壁3间圆角半径r

f

的合适取值范围为r

f

=(4~8)

×

δ,过渡冲压件9底部4与侧壁3间圆角半径r

t

的合适取值范围为r

t

=(3~5)

×

δ,法兰2与侧壁3间圆角半径r

f

以及底部4与侧壁3间圆角半径r

t

取值原则按照零件拉深系数与材料的一次极限拉深系数的差值进行判断,零件拉深系数与材料的一次极限拉深系数差值越大,法兰2与侧壁3间圆角半径r

f

以及底部4与侧壁3间圆角半径r

t

尽量取大些,以帽型支座1为例,帽型支座1材料厚度δ=1.6mm,则过渡冲压件9法兰2与侧壁3间圆角半径r

f

=7

×

δ=11.2mm,过渡冲压件9底部4与侧壁3间圆角半径r

t

=4

×

δ=6.4mm。

46.步骤1

‑

4:依据过渡冲压件9高度h、过渡冲压件9帽底直径d、过渡冲压件9法兰2与侧壁3间圆角半径r

f

、底部4与侧壁3间圆角半径r

t

的尺寸,当h≤(r

f

+r

t

)时,通过catia作图可以获得过渡冲压件9帽口直径d0,当h>(r

f

+r

t

)时,增加一段与帽型底部4呈120

°

~150

°

倾斜角、且与r

f

和r

t

都相切的直线侧壁3连接,再通过catia作图可以获得过渡冲压件9帽口直径d0,以帽型支座为例,r

f

+r

t

=17.6mm,h<(r

f

+r

t

),通过catia作图得到过渡冲压件9帽口直径d0=73.4mm,综上,得到过渡冲压件初始结构5。

47.步骤1

‑

5:利用有限元仿真软件坯料反算功能计算出帽型支座1理论展开毛坯6形状,考虑到成形中毛坯摆放或窜动偏差,在理论展开毛坯6外侧等宽增加1~2mm工艺余量得到优化毛坯7形状,按照过渡冲压件初始结构5完成有限元冲压仿真,这样就得到了带有修边余量的过渡冲压件9最终结构,鉴于帽型支座1底部设孔,可以利用其在成形过程中定位并实现排气功能,故在过渡冲压件9底部相应位置设置一个φ2.7mm的排气孔8。

48.步骤2:确定首次冲压成形过渡模具结构

49.该成形过渡模含有过渡凹模10和过渡凸模11,如图6所示。

50.步骤2

‑

1:按照过渡冲压件9设计过渡凸模11和过渡凹模10,过渡凸模11和过渡凹模10之间的间隙l按照公式l=(1.05~1.1)

×

δ设计,以帽型支座1为例,过渡凸模11和过渡凹模10之间的间隙l=1.1

×

δ=1.76mm。

51.步骤2

‑

2:过渡凹模10型腔底部中心设1个定位销12,定位销12直径为与过渡冲压件9底部排气孔8位置相对应,用于优化毛坯7成形定位,过渡凹模10工作型面设展开毛坯外缘线13,用于优化毛坯7初始定位。

52.步骤2

‑

3:过渡凸模11工作型面中心设1个过渡凸模定位孔14,孔径φ2.7

+0.1

mm,与

过渡凹模10型腔底部定位销12位置相对应,用于优化毛坯7成形定位兼排气功能。

53.步骤3:确定二次冲压成形模具结构

54.二次冲压成形模具含有成形凸模16和成形凹模15,如图7所示。

55.步骤3

‑

1:按照帽型支座1零件结构设计二次冲压成形凸模16和成形凹模15,考虑二次冲压成形材料变化比较剧烈,成形凸模16和成形凹模15之间的间隙l0按照公式l0=(1.1~1.2)

×

δ设计,以帽型支座1为例,成形凸模16和成形凹模15之间的间隙l0=1.2

×

δ=1.92mm。

56.步骤3

‑

2:成形凹模15型腔底部中心设1个固定长销17,固定长销17外径与过渡冲压件9底部排气孔8位置相对应,用于过渡冲压件9二次冲压成形定位,成形凹模15工作型面设帽型支座外形线18,用于二次冲压成形前的目视定位和成形后的外形检查。

57.步骤3

‑

3:成形凸模16工作型面中心设1个成形凸模定位孔19,孔径φ2.7

+0.1

mm,与成形凹模15底部固定长销17位置相对应,用于过渡冲压件9二次冲压成形定位兼排气功能。

58.步骤4:首次冲压成形

59.步骤4

‑

1:成形前,将优化毛坯7与过渡凹模10接触面一侧贴敷塑料薄膜,同时在过渡凹模10上表面铺贴一层塑料薄膜,并对优化毛坯7贴敷塑料薄膜一侧、塑料薄膜以及过渡凹模10三者之间充足润滑,依据过渡凹模10的展开毛坯外缘线13将优化毛坯7放置到过渡凹模10的工作型面上,优化毛坯7排气孔8插入过渡凹模10定位销12,并与过渡凸模10工作型面的过渡凸模定位孔14相对应。

60.步骤4

‑

2:利用冲压成形设备使过渡凸模11下行,定位销12进入过渡凸模定位孔14,在过渡凸模11向下的冲压力作用下,优化毛坯7周边材料收缩,流向过渡凹模10成形空腔,贴服过渡凹模10型面形成过渡冲压件9。

61.步骤5:二次冲压成形

62.步骤5

‑

1:成形前,将过渡冲压件9与成形凹模15接触面一侧贴敷塑料薄膜,同时在成形凹模15上表面铺贴一层塑料薄膜,并对过渡冲压件9贴敷塑料薄膜一侧、塑料薄膜以及成形凹模15三者之间充足润滑,将过渡冲压件9放置到成形凹模的工作型面上,依据成形凹模15上帽型支座外形线18目视检查过渡冲压件9的摆放位置,过渡冲压件9底部排气孔8插入成形凹模15固定长销17定位,并与成形凸模16工作型面的成形凸模定位孔19孔位相对应。

63.步骤5

‑

2:利用冲压成形设备使成形凸模16下行,固定长销17进入成形凸模定位孔19,在成形凸模16向下的冲压力作用下,过渡冲压件9宽度中部材料较长度两侧材料收缩变形快,加之润滑充足,减缓了帽型支座1侧壁3与底部4相接处危险断裂区域开裂的风险,大口径过渡冲压件9侧壁3材料沿着成形凹模15型腔外形向深度延展,最终贴服成形凹模15型面形成帽型支座1外形。

64.步骤6:修整及切割

65.按照图纸要求去除帽型支座1外侧修边余量,并制出成品孔及底部通过孔,得到料厚及外形公差均符合文件要求的帽型支座1产品。

66.需要说明的三点:首次冲压成形过渡冲压件的材料厚度减薄率应控制在10%的范围之内,若略有超出,可增加退火缓解材料变形程度;针对小径深腔极限成形零件,润滑必

须充分,通过使用塑料薄膜或者特氟龙等辅助产品间接增大材料延展性,提高产品拉深系数;本新型小径深腔帽型结构冲压成形方法适用于一次拉深系数不低于0.38且材质为铝合金的零件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1