一种管道自动对齐焊接装置的制作方法

[0001]

本发明涉及管道环缝焊接技术,尤其涉及一种管道自动对齐焊接装置。

背景技术:

[0002]

cn203459798u公开了一种自动管道环缝焊接机。在该焊接机中,焊把与焊接小车相连接,步进式电机位于焊接小车内,永磁滚轮设置于焊接小车上并与步进式电机连接,控制调节器固定在焊接小车上并与步进式电机相连接,控制调节器通过控制电缆线与手持式操作面板相连接。该案无法解决焊接小车行走稳定性的问题。cn107414367b公开了石油管道环缝自动焊接装置。管道装夹系统安装在石油管道上,动力及控制系统安装在管道装夹系统上,焊枪装夹系统安装在动力及控制系统上,焊枪安装在焊枪装夹系统上。该专利直接安装在需要焊接的石油管道上,通过齿轮传动来带动焊枪动作从而完成环缝焊接过程。齿轮驱动焊枪系统可以作为本申请的参考。但是该案无法解决石油管道自动对齐的问题。鉴于此,现有技术有进一步改进的必要。

技术实现要素:

[0003]

本发明提供了一种管道自动对齐焊接装置,提高钢管对齐速度和拼接效率,降低成本,缩短工时。

[0004]

一种管道自动对齐焊接装置,管道包括第一子管道、第二子管道,其特征在于,管道自动对齐焊接装置包括:一框架,框架由第一固定部、第二固定部以及安装部组成,安装部具有一环形齿条,第一固定部、第二固定部分设于安装部的两侧;多个第一爬行机构,第一爬行机构安装在第一固定部内侧,该第一爬行结构可沿第一子管道外侧面移动;多个第二爬行机构,第二爬行机构安装在第二固定部内侧,该第二爬行结构可沿第二子管道外侧面移动,该第二爬行机构限定第二子管道与第一子管道同轴;焊接机构,焊接机构包括焊枪、相互铰接的第一行走部、第二行走部,第一行走部、第二行走部可移动地安装在环形齿条上,第一行走部具有一齿轮,该齿轮啮合在环形齿条上,焊枪经一气缸安装在第二行走部上。

[0005]

在发明中,环形齿条的两侧设有滑槽,第一行走部具有壳体,壳体内设驱动器,驱动器连接至齿轮。

[0006]

在发明中,第一行走部还具有第一定位结构和第二定位结构,第一定位结构固定在壳体的一侧,第二定位结构可移动地安装在壳体的另一侧,该第一定位结构和第二定位结构的端部伸入滑槽。

[0007]

在发明中,一导向杆固定在壳体上,第二定位结构沿导向杆滑动,一弹簧的一端固定在第二定位结构上,另一端压在导向杆上。

[0008]

在发明中,安装部具有外框体,外框体两端分别连接第一固定部、第二固定部并使

得第一固定部、第二固定部构成一间隙,焊接机构位于外框体内,焊枪从该间隙伸入框架中部。

[0009]

在发明中,框架的两侧设有弧形引导面,该弧形引导面将第一子管道、第二子管道引入框架内。

[0010]

在发明中,第一爬行机构包括气缸、驱动器、伸缩组件、履带组件以及两组连杆,连杆的一端铰接在框架上,另一端铰接在履带组件上,气缸经伸缩组件连接履带组件,相邻的履带组件在气缸的作用下相向运动。

[0011]

本发明的管道自动对齐焊接装置,第一爬行机构和第二爬行机构同轴布置,使得第一子管道与第二子管道的断面同轴地相向进入安装部。焊接机构沿安装部转动完成焊接工作。这种结构减少了对齐步骤,降低了成本。由于焊接工作可全称自动化操作,减少了人工对齐拼接的工作,提高了大型管道的铺设速度。

附图说明

[0012]

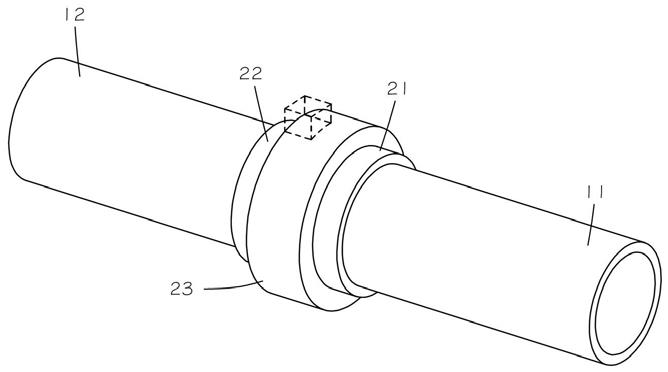

图1为本发明的管道自动对齐焊接装置的示意图;图2为图1的局部结构图;图3为图2的第一爬行机构的示意图;图4为图2的局部视图,主要展示了焊接机构;图5为图4的另一方向的示意图。

具体实施方式

[0013]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0014]

如图1至5所示的本发明的管道自动对齐焊接装置,用于焊接液体输送管道。管道由多个管段组成,可以根据工程需要拼接成几百米至几百公里的流体输送结构。针对其中一个的拼接处,管道10可以包括第一子管道11、第二子管道12,第一子管道11与第二子管道12的端面焊接在一起。本发明的管道自动对齐焊接装置采用环缝焊接法,取消了人工对齐工序,安装速度快。其主要包括框架20、三个第一爬行机构30、三个第二爬行机构40以及焊接机构50。框架20采用钢材组装而成,例如圆形笼状。框架20的两侧设有弧形引导面24,该弧形引导面24将第一子管道11、第二子管道12引入框架20内。当第二子管道12不完全指向安装部23中心时,框架20移动时,第二子管道12沿弧形引导面24移动,最终进入框架20中心。框架20由圆柱状的第一固定部21、第二固定部22以及安装部23组成,第一固定部21、第二固定部22同轴地设置在安装部23的两侧。

[0015]

如图2、3,三个第一爬行机构30对称的安装在框架20内侧,该第一爬行结构可沿第一子管道11外侧面移动。三个第二爬行机构40对称的安装在框架20内侧,该第二爬行机构40可沿第二子管道12外侧面移动。第一爬行机构30与第二爬行机构40左右对称布置。该第二爬行机构40限定第二子管道12与第一子管道11同轴。具体的,第一爬行机构30包括气缸31、驱动器32、伸缩组件33、履带组件34以及两组连杆35。连杆35的一端铰接在框架20上,另一端铰接在履带组件34上。连杆35、履带组件34、框架20(框架20的其中一个间隙71)组成平面四杆机构,履带组件34移动中始终与间隙71平行。气缸31经伸缩组件33连接履带组件34,

伸缩组件33由第一杆36、第二杆37以及压簧38组成,气缸31将履带组件34压在第一子管道11外侧壁时,伸缩组件33受压缩短,履带组件34被紧紧压在第一子管道11外侧壁。相邻的履带组件34在气缸31的作用下相向运动。多个第一爬行机构30的气缸31同时作用,履带组件34等距的相向移动或反向移动,保证第一子管道11位于框架20的中心。驱动器32带动履带组件34的滚轮73转动。此外,气缸31的输出轴39可移动地安装在间隙71上,输出轴39经移动块26铰接伸缩组件33,移动块26沿导向槽73移动。在该结构中,气缸31运动时输出轴39横向移动且不会向内摆动,避免干涉线圈加热机构50。第二爬行机构40也可以具有类似的结构,在此不做累述。

[0016]

安装部23具有外框体25,外框体25两端分别连接第一固定部21、第二固定部22并使得第一固定部21、第二固定部22构成一间隙70,焊接机构50位于外框体25内,焊枪51从该间隙70伸入框架中部。安装部23具有一环形齿条27,环形齿条27的两侧面设有滑槽28,环形齿条27整体位于第一固定部21外侧,亦与第一固定部21同轴。

[0017]

焊接机构50包括焊枪51、相互铰接的第一行走部52、第二行走部53。第一行走部52、第二行走部53可移动地安装在环形齿条27上,第一行走部52具有一齿轮54,该齿轮54啮合在环形齿条27上。第一行走部52具有壳体61、第一定位结构62和第二定位结构63。壳体61内设步进电机64,步进电机64连接至齿轮54,齿轮54啮合环形齿条27。步进电机64经齿条驱动第一行走部52绕环形齿条27移动,进而使得第二行走部53移动。焊枪51经一气缸55安装在第二行走部53上,第二行走部53移动过程中焊枪51对拼接缝实施焊接操作。焊枪51尾部线路56连接至容纳室57。容纳室57例如是弹性结构,在焊枪51移动至较远距离时,容纳室57将线路56放出。在焊枪51移动至较近距离时,容纳室57将线路56收回。参照图4、5,第一定位结构62固定在壳体61的一侧,第二定位结构63可移动地安装在壳体61的另一侧,该第一定位结构62和第二定位结构63的端部伸入滑槽28。以此结构,第一行走部52、第二行走部53被保持在环形齿条27表面。为安装方便,导向杆65固定在壳体61上,第二定位结构63沿导向杆65滑动,弹簧66的一端固定在第二定位结构63上,另一端压在导向杆65的突出部68上。在自由状态下,第二定位结构63被挤入滑槽28。人为拉动第二定位结构63,突出部68沿槽部67滑动,可将第一行走部52取出。同样的,第二行走部53也可以具有类似的结构。

[0018]

本发明的管道自动对齐焊接装置,第一子管道11与第二子管道12同轴地相向进入安装部23,子管道的端面构成拼接缝13。通过操作第一爬行机构30、第二爬行机构40,可以使得拼接缝在安装部23的间隙70处。焊枪51在气缸55的作用下进入间隙70,在转动过程中实现对拼接缝13的焊接。本发明的焊接工作可全称自动化操作,减少了人工对齐拼接的工作。

[0019]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1