轧环机轴向轧辊和径向主轧辊速度协调控制方法及装置与流程

[0001]

本发明属于金属轧制领域,具体涉及轧环机轴向轧辊和径向主轧辊速度协调控制方法及装置。

背景技术:

[0002]

在现有的航空航天大型环形锻件轧制过程中,径向主轧辊和轴向轧辊的协调控制直接决定着轧制过程的顺利进行和环形锻件的综合性能。轴向轧辊一般又分为上下两个,上下轴向轧辊之间还存在着同步问题。目前的设备中,经常出现两个轴向轧辊和径向主轧辊速度不协调的问题,影响着加工件轧制的效率和环形锻件最终的质量。

技术实现要素:

[0003]

本发明提供轧环机轴向轧辊和径向主轧辊速度协调控制方法及装置,目的在于解决上述问题,解决现有技术中,经常出现两个轴向轧辊和径向主轧辊速度不协调的问题,影响着加工件轧制的效率和环形锻件最终的质量的问题。

[0004]

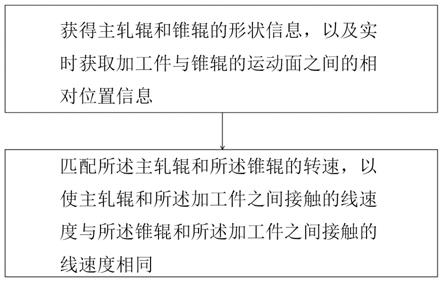

为实现上述目的,本发明采用的技术方案如下:轧环机轴向轧辊和径向主轧辊速度协调控制方法,用于轧环机的控制系统,包括:获得主轧辊和锥辊的形状信息,以及实时获取加工件与锥辊的运动面之间的相对位置信息;匹配所述主轧辊和所述锥辊的转速,以使所述主轧辊和所述加工件之间接触的线速度与所述锥辊和所述加工件之间接触的线速度相同。

[0005]

获取的所述主轧辊的形状信息至少包括所述主轧辊直径;获取的所述锥辊的形状信息至少包括锥辊最大外径与其尖端距离和锥辊最大直径。

[0006]

所述相对位置信息具体为距离测量装置与加工件外径距离,所述距离测量装置与加工件外径距离用于确定所述锥辊带动加工件的外径旋转的最大线速度。

[0007]

在匹配所述主轧辊和所述锥辊的转速时,所述锥辊与主轧辊匹配的转速n3=;其中n3为锥辊的转速、n1为主轧辊转速、d1为主轧辊直径、d5为锥辊最大直径、m为锥辊最大外径与其尖端距离、f为距离测量装置与锥辊最大外径距离以及h为距离测量装置与加工件外径距离。

[0008]

所述锥辊包括轴向轧制上锥辊和轴向轧制下锥辊,所述轧环机的控制系统用于匹配所述轴向轧制上锥辊和所述加工件之间接触的线速度与所述主轧辊和所述加工件之间接触的线速度相同;所述轧环机的控制系统用于匹配所述轴向轧制下锥辊和所述加工件之间接触的线速度与所述主轧辊和所述加工件之间接触的线速度相同。

[0009]

还包括:

所述轧环机的控制系统用于匹配所述轴向轧制上锥辊和所述轴向轧制下锥辊与所述加工件的压力,以使所述轴向轧制上锥辊和所述加工件的压力与所述轴向轧制下锥辊和所述加工件的压力相同。

[0010]

所述主轧辊的动力源为第一伺服电机,所述锥辊的动力源为第二伺服电机,所述轧环机的控制系统通过控制所述第一伺服电机和所述第二伺服电机对所述主轧辊和所述锥辊的转速进行匹配。

[0011]

一种轧环机轴向轧辊和径向主轧辊速度协调控制装置,包括:处理单元;信号收发模块,所述信号收发模块用于对处理单元的信息进行收发;所述处理单元用于实现上述的轧环机轴向轧辊和径向主轧辊速度协调控制方法。

[0012]

本发明的有益效果是,在大型环形锻件径轴向轧制过程采用轴向轧辊和径向主轧辊速度协调控制方法,协调控制主轧辊和锥辊的转速,使得大型环形锻件径轴向轧制快速平稳的运行,并达到所需的微观组织性能和宏观尺寸要求,提高环形锻件的品质。

附图说明

[0013]

图1为本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法所应用的径-轴向碾环机的整体结构示意图;图2为本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法的结构框图。

[0014]

图3为本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法中用于计算的各个技术参数标识图。

[0015]

附图标记为,1、轴向轧制下锥辊;2、轴向轧制抱辊;3、轴向轧制上锥辊;4、径向轧制抱辊;5、轴向轧制驱动油缸;6、芯辊;7、轴向轧制装置平衡油缸;8、上锥辊驱动减速机;9、轴向轧制移动机架;10、距离测量装置;11、轴向轧制移动机架驱动油缸;12、轴向轧制移动机架导轨;13、下锥辊驱动减速机;14、主轧辊。

具体实施方式

[0016]

需要说明的是,如图1所示,本发明轧环机轧制过程直径实时检测方法所应用的径-轴向碾环机,包括:轴向轧制下锥辊1,轴向轧制抱辊2,轴向轧制上锥辊3,径向轧制抱辊4,轴向轧制驱动油缸5,芯辊6,轴向轧制装置平衡油缸7,上锥辊驱动减速机8,轴向轧制移动机架9,距离测量装置10,轴向轧制移动机架驱动油缸11,轴向轧制移动机架导轨12,下锥辊驱动减速机13,主轧辊14。在大型加工件轧制过程中,由芯辊6给进并接近主轧辊14,以及轴向轧制上锥辊3的给进,加工件尺寸逐渐变大,轴向轧制移动机架9按照加工件变大的趋势由程序控制逐渐后退,加工件不断变大过程中,安装在轴向轧制移动机架9上的轴向轧制移动机架驱动油缸11内的位移传感器和距离测量装置10可以检测到加工件直径的变大,以及可以检测到加工件在轴向轧制上锥辊3和/或轴向轧制下锥辊1上的位置。位移传感器和距离测量装置10所测量的数据传输给轧环机的控制系统,轧环机的控制系统控制轴向轧制移动机架9随着加工件的轧制而不断后退。

[0017]

图3为本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法中,用于计算的各个技术参数标识图,各技术参数字母含义为:

d1-主轧辊直径;d2-芯辊直径;d3-加工件外径位置处锥辊的直径;d4-加工件外径;d5-锥辊最大直径;a-主轧辊和芯辊之间的轴间距;b-锥辊轧制最小起始位置;c-锥辊位置与锥辊轧制最小起始位置的距离;e-锥辊轧制母线长;f-距离测量装置与锥辊最大外径距离;k-加工件壁厚;m-锥辊最大外径与其尖端距离;h-距离测量装置与加工件外径距离;p-加工件外径处于锥辊某固定点;o-加工件外径处于锥辊某固定点p时,p点到锥辊母线左端的距离。

[0018]

图3中所涉及的计算公式分别为:1. 加工件壁厚k=a-(d1)/2-(d2)/2。

[0019]

2. 加工件外径d4=b+c+f-h。

[0020]

3. 锥辊与主轧辊匹配的转速n3=;其中n1-主轧辊转速,n

3-锥辊的转速。

[0021]

4. 使加工件壁厚中性面处于锥辊母线中点时,锥辊位置与锥辊轧制最小起始位置的距离c

’

=d

4-b+c

’-

c=当c

’-

c>0,加工件壁厚中性面位于锥辊母线中点的右边,锥辊应后退至c

’

对应点处。当c

’-

c<0,加工件壁厚中性面位于锥辊母线中点的左边,锥辊不动,等待c=c

’

。

[0022]

5. 使加工件外径处于锥辊某固定点p时,锥辊位置与锥辊轧制最小起始位置的距离c

’

= d

4-b-(e-o)c

’-

c=(h-f)-(e-o) 当c

’-

c>0,加工件外径位于p点的右边,锥辊应后退至c

’

对应点处。当c

’-

c<0,加工件外径位于p点的左边,锥辊不动,等待c=c

’

。

[0023]

下面,将通过几个具体的实施例对本发明实施例提供的轧环机轴向轧辊和径向主轧辊速度协调控制方案进行详细介绍说明。

[0024]

实施例1请参考图1及图2,本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法,用于轧环

机的控制系统,包括:获得主轧辊14和锥辊的形状信息,以及实时获取加工件与锥辊的运动面之间的相对位置信息;匹配所述主轧辊14和所述锥辊的转速,以使所述主轧辊14和所述加工件之间接触的线速度与所述锥辊和所述加工件之间接触的线速度相同。

[0025]

上述实施例中,如图1所示,本实施例的轧环机为径-轴向碾环机,其包括径向轧制部分和轴向轧制部分。

[0026]

在一示例中,获取的所述主轧辊14的形状信息至少包括所述主轧辊14直径。获取的所述锥辊的形状信息至少包括锥辊最大外径与其尖端距离,以及锥辊最大直径。所述相对位置信息具体为距离测量装置10与加工件外径距离,所述距离测量装置10与加工件外径距离用于确定所述锥辊带动加工件的外径旋转的最大线速度。如图3所示,获取的主轧辊14和锥辊的形状信息包括主轧辊14直径d1、锥辊最大直径d5以及锥辊最大外径和其尖端距离m。由于锥辊的端部为圆锥状,因此加工件与锥辊的不同位置接触时,锥辊带动加工件的转速不同。例如,在相同的转速下,加工件与锥辊的尖端接触时,加工件的转速小;加工件与锥辊的后端接触时,加工件的转速快。因此需要实时获取加工件与锥辊的运动面之间的相对位置信息,以了解锥辊与加工件之间相互传输的转速比。

[0027]

在一示例中,在匹配所述主轧辊14和所述锥辊的转速时,所述锥辊与主轧辊14匹配的转速n3=,其中n3为锥辊的转速、n1为主轧辊14转速、d1为主轧辊14直径、d5为锥辊最大直径、m为锥辊最大外径与其尖端距离、f为距离测量装置10与锥辊最大外径距离以及h为距离测量装置10与加工件外径距离。如图3所示,采用公式n3= ,可以计算出锥辊与主轧辊14匹配的转速,以使所述主轧辊14和所述加工件之间接触的线速度与所述锥辊和所述加工件之间接触的线速度相同。其中,如图1所示,所述锥辊可以包括轴向轧制下锥辊1和/或轴向轧制上锥辊3。上述的转速n3=用于计算单个的轴向轧制下锥辊1或轴向轧制上锥辊3所需匹配的转速。

[0028]

因此本实施例中通过协调控制主轧辊和锥辊的转速,使得大型环形锻件径轴向轧制快速平稳的运行,并达到所需的微观组织性能和宏观尺寸要求,提高环形锻件的品质。

[0029]

实施例2进一步的,请参考图1及图2所示,本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法的另一实施例,所述相对位置信息具体为距离测量装置10与加工件外径距离,所述锥辊包括轴向轧制上锥辊3和轴向轧制下锥辊1,所述轧环机的控制系统用于匹配所述轴向轧制上锥辊3和所述加工件之间接触的线速度与所述主轧辊14和所述加工件之间接触的线速度相同;所述轧环机的控制系统用于匹配所述轴向轧制下锥辊1和所述加工件之间接触的线速度与所述主轧辊14和所述加工件之间接触的线速度相同。

[0030]

上述实施例中,目前的设备中,经常出现轴向轧制下锥辊1和轴向轧制上锥辊3与径向的主轧辊14速度不协调的问题,以至于轴向轧制下锥辊1和轴向轧制上锥辊3经常只有

一个在工作,因此通过强制并分别控制轴向轧制下锥辊1和轴向轧制上锥辊3的转速,使得轴向轧制下锥辊1以及轴向轧制上锥辊3和加工件之间的线速度与主轧辊14和加工件之间的线速度均相同,该调整方法在加工加工件时,轴向轧制下锥辊1和轴向轧制上锥辊3的作用力均可作用于加工件上,提高了产品的质量,特别是在加工异型加工件时,对异型加工件的质量得到了更好的提升。

[0031]

实施例3进一步的,请参考图1及图2所示,本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法的另一实施例,还包括:所述轧环机的控制系统用于匹配所述轴向轧制上锥辊3和所述轴向轧制下锥辊1与所述加工件的压力,以使所述轴向轧制上锥辊3和所述加工件的压力与所述轴向轧制下锥辊1和所述加工件的压力相同。

[0032]

上述实施例中,现有技术中经常出现轴向轧制上锥辊3和轴向轧制下锥辊1的压力不协调的问题,轴向轧制上锥辊3和轴向轧制下锥辊1对加工件的上下压力会出现偏差,最后导致加工件与所期待的产品具有一定差距。因此在对加工件进行加工时,强制使轴向轧制上锥辊3和轴向轧制下锥辊1对加工件的压力相同,可以有效保证加工件的轧制效率和环形锻件最终的质量。

[0033]

实施例4进一步的,请参考图1及图2所示,本发明轧环机轴向轧辊和径向主轧辊速度协调控制方法的另一实施例,所述主轧辊14的动力源为第一伺服电机,所述锥辊的动力源为第二伺服电机,所述轧环机的控制系统通过控制所述第一伺服电机和所述第二伺服电机对所述主轧辊14和所述锥辊的转速进行匹配。

[0034]

上述实施例中,通过第一伺服电机和第二伺服电机对主轧辊14和锥辊进行单独控制,并对主轧辊14和锥辊的转速进行匹配,与现有技术相比,其控制精度更高,提高了加工件的加工精度,减少了后期加工工作,最终提高了加工件在整个加工中的效率。

[0035]

实施例5进一步的,本发明轧环机轴向轧辊和径向主轧辊速度协调控制装置的另一实施例,该轧环机轴向轧辊和径向主轧辊速度协调控制装置包括:处理单元;信号收发模块,所述信号收发模块用于对处理单元的信息进行收发;所述处理单元用于实现实施例1~4任一项所述的轧环机轴向轧辊和径向主轧辊速度协调控制方法。

[0036]

上述实施例中,所述信号收发模块用于接收距离测量装置10和位移传感器所测量的数据并发送给处理单元,所述处理单元用于执行实施例1~4任一项所述的轧环机轧制过程直径实时检测方法。

[0037]

例如,当信号收发模块以芯片的方式实现时,该信号收发模块是该芯片用于从其它芯片或装置接收信号或发送信号的通信接口。

[0038]

处理单元可以是处理器或控制器,例如可以是中央处理器单元,通用处理器,数字信号处理器,专用集成电路,现场可编程门阵列,plc或者其它可编程逻辑器件、晶体管逻辑器件、硬件部件或者其任意组合。其可以实现或执行结合本发明公开内容所描述的各种示例性的逻辑方框,模块和电路。处理器也可以是实现计算功能的组合,例如包含一个或多个微处理器组合,数字信号处理器和微处理器的组合等等。

[0039]

尽管在此结合各实施例对本发明进行了描述,然而,在实施所要求保护的本发明

过程中,本领域技术人员通过查看附图、公开内容、以及所附权利要求书,可理解并实现公开实施例的其他变化。在权利要求中,“包括”一词不排除其他组成部分或步骤,“一”或“一个”不排除多个的情况。单个处理器或其他单元可以实现权利要求中列举的若干项功能。相互不同的从属权利要求中记载了某些措施,但这并不表示这些措施不能组合起来产生良好的效果。

[0040]

尽管结合具体特征及其实施例对本发明进行了描述,显而易见的,在不脱离本发明的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本发明的示例性说明,且视为已覆盖本发明范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1