直片刀具铣磨组合机床的制作方法

1.本发明涉及一种金属切削加工机床,尤其涉及一种用于直刀刀身平面和刀口刃面切削加工的机床。

背景技术:

2.条片状直刀在造纸、印刷、纺织、纤维、食品、林业、塑料、木业等行业有着广泛的应用。在条片状直刀的生产制造过程中必须对直刀的刀身平面及刃口斜面进行机械切削加工,通常直片刀的磨削加工是通过平面磨床或与平面磨床相似的专用直刀磨床来进行的,在磨削过程中,要磨削的直刀刀身平面及刃口斜面是要通过两道工序来完成磨削加工,刀身平面磨削时直刀可以放置于工作台电磁吸盘上直接磨削,刃口斜面需要使用专用夹具装夹直刀使刃口斜面处于水平状态才能实施,因而平面与刃口的磨削需要两次装夹,生产效率低,质量不易保证;并且在磨削过程中需要停机人工测量被磨削直刀的相关尺寸并根据测量结果来确定进刀量,直到达到所要求的尺寸与精度,这样的精度控制方式受操作人员的技术水平、测量误差等影响较大,加工精度很难保证,且同样效率很低;而且在加工过程中,待磨削直片刀身的上下料需要操作人员人工进行,劳动强度大,搬运速度慢,效率低。

3.为了提高直片刀具的磨削精度,实现自动上下料和自动磨削精度检测,本技术人于2018.12.28公开了“直刀磨刀机”的发明专利申请,其申请号为:201811624726.7,该发明专利申请中的磨刀机,是在其床身导轨副上设置有可以滑动的磨头组件和抓料机械手,在床身上还设置有用于装夹片状待磨刀具的工作台组件,该磨刀机通过抓料机械手可以实现对待磨削直刀的上下取料操作,无需专用的抓取上料工具,大大提高了作业效率。同时磨头组件又满足了直刀的磨削要求,磨头组件中的尺寸精度和位置精度传感器,又实现了磨削刀具的精度控制,保证了刀具的磨削质量。虽然该直刀磨刀机磨削精度高,但由于磨刀机的磨削进给量小,尤其对刀身平面刀口刃面的粗磨削均需耗费很长的磨削加工时间,因此该磨刀机仅能对刀片进行精磨加工,并不能对刀片坯件进行快速的粗加工,生产效率大受影响,直接影响刀片的生产效率。

技术实现要素:

4.针对现有技术所存在的上述技术不足,本发明所要解决的技术问题是提供一种不仅能对刀片坯件进行磨削加工,而且能进行铣削加工的直片刀具铣磨组合机床。

5.为了解决上述技术问题,本发明的直片刀具铣磨组合机床,包括床身以及安装于床身上的直线导轨副,在直线导轨副上滑动支承有抓料机械手、铣削头组件和磨削动力头,所述铣削头组件包括滑动支承于直线导轨副上的铣削头立柱,在铣削头立柱上沿竖直方向滑动支承有电机滑座和铣刀铰支滑座;安装于铣削头立柱顶面上的滑座升降电机通过升降丝杠驱动电机滑座和铣刀铰支滑座在铣削头立柱上下滑动,该电机滑座和铣刀铰支滑座相互固连;在电机滑座上安装有铣削电机,该铣削电机的输出轴通过万向联轴器连接有铣刀轴,在铣刀轴的下端安装有铣刀;所述铣刀轴通过铣刀轴滑座支承于铣刀轴铰支球座上,铣

刀轴铰支球座可转动地安装于铣刀铰支滑座上。

6.在上述结构中,由于在机床的床身上滑动支承有铣削头组件和磨削动力头,在进行切削加工时可以先对刀片坯件的刀身平面和刀口面先进行铣削加工,在完成铣削加工后再进行精准的磨削加工,从而大大提高了刀片的机加工效率,也充分保证了刀片的加工精度。又由于在铣削头立柱上沿竖直方向滑动支承有电机滑座和铣刀铰支滑座,安装有铣刀的铣刀轴通过铣刀轴滑套和铣刀轴铰支球座安装于铣刀铰支滑座上,这样铣刀轴及其上的铣刀可以进行全方位全角度调整,以完成不同方向和不同倾角的平面铣削加工,更能满足不同复杂形状加工面的加工要求;安装于铣削头立柱顶面上的滑座升降电机又通过升降丝杠驱动电机滑座和铣刀铰支滑座,这样可以通过升降丝杠让铣刀快速地接近刀具坯件的铣削平面,既适应不同厚度、不同尺寸的刀具加工要求,又提高刀具的切削加工效率。

7.本发明的进一步实施方式,所述万向联轴器为十字轴式万向联轴器,所述铣刀轴铰支球座呈圆球状结构。使铣削电机输出轴和铣刀轴实现有夹角传动,而且能够进行全方向的铣削加工,结构紧凑、传动效率高。

8.本发明的进一步实施方式,所述铣刀轴铰支球座的下半部安装于铣刀铰支滑座上的球冠状凹坑中,铣刀轴铰支球座的上半部则卡装于夹紧压板上,该夹紧压板通过夹紧螺栓与铣刀铰支滑座相连接。所述所述夹紧螺栓上设置有夹紧手柄。能方便地实现铣刀轴和铣刀铣削角度的调整和锁定。

9.本发明的进一步实施方式,所述电机滑座位于铣刀铰支滑座的上方,电机滑座和铣刀铰支滑座固连为一体。结构简单,便于滑动调节。

10.本发明的优选实施方式,所述铣刀为面铣刀。所述床身上设置有两根相互平行的直线导轨副,在所述床身上还安装有工作台,两根相互平行的直线导轨副分别位于工作台的两侧。便于刀片坯件的平面铣削,以及刀片坯件的装夹固定。

11.本发明的优选实施方式,所述磨削动力头包括磨头移动基座,在磨头移动基座上活动安装有磨头电机,在磨头电机输出轴上安装有磨削砂轮。实现对刀具坯件的磨削加工。

12.本发明的优选实施方式,所述床身的一侧面还安装有侧向直线导轨副,所述抓料机械手滑动支承于直线导轨副和侧向直线导轨副上。所述床身上设置有齿轮齿条副,该齿轮齿条副驱动抓料机械手沿直线导轨副(和侧向直线导轨副移动。便于实现自动上下料,从而提高了机床的生产效率。

附图说明

13.下面结合附图和具体实施方式对本发明直片刀具铣磨组合机床作进一步说明。

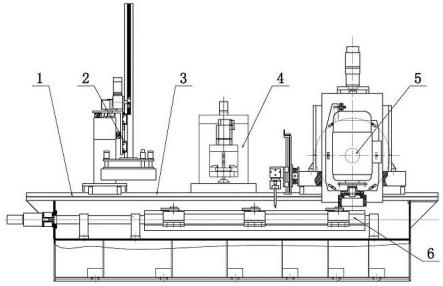

14.图1是本发明直片刀具铣磨组合机床一种实施方式的正面结构示意图;图2是图1所示实施方式中磨削动力头在床身上的安装结构示意图;图3是图1所示实施方式中抓料机械手在床身上的安装结构示意图;图4是图1所示实施方式中铣削头组件在床身上的安装结构示意图;图5是图4的左视结构示意图。

15.图中标号:1—床身,2—抓料机械手,3—直线导轨副,4—铣削头组件、41—铣削头立柱、42—滑座升降电机、43—升降丝杠、44—铣削电机、45—电机滑座、46—万向联轴器、47—铣刀轴、48—铣刀轴滑套、49—铣刀轴铰支球座、410—铣刀铰支滑座、411—铣刀、

412—夹紧螺栓、413—夹紧压板、414—夹紧手柄。

具体实施方式

16.在图1所示的直片刀具铣磨组合机床中,该铣磨组合机床包括床身1和安装于床身1上的两相互平行的直线导轨副3,直线导轨副3上滑动支承有抓料机械手2、铣削头组件4和磨削动力头5;两相互平行的直线导轨副3分别安装于床身1顶面左右两侧,工作台6位于左右两床身直线导轨副3之间,工作台6包括工作台本体,在工作台本体上固定安装有电磁吸盘,在工作台本体上设置有工作台转轴,工作台转轴沿工作台本体长度方向设置,工作台6用于放置待磨削的直刀坯件。

17.如图2所示,磨削动力头5包括磨头移动基座,磨头移动基座与两床身直线导轨副3的滑块固连,在磨头移动基座上设有磨头基座驱动装置,磨头进给电机安装在磨头移动基座上,在磨头滑座上通过磨头安装板安装有磨头电机,磨削用砂轮安装在磨头电机的输出轴上。在床身1的一侧安装有床身齿条,磨头基座驱动装置为带减速机构的电机,减速机构输出轴上安装有齿轮,磨头基座驱动装置通过齿轮与床身齿条传动连接以驱动磨削动力头5在床身1上运行。在磨头移动基座上还设有位置传感器,位置传感器为配备有光栅刻度尺脉冲系统的高精度接触式数字传感器,且其具有超强的环境抗耐性,在水/油飞溅的环境中也可正常使用,位置传感器可以方便地调节高低位置和左右横向位置且随磨头移动基座运行于电磁吸盘上方,随时可以根据需要进行磨削精度测量。

18.如图3所示,在床身1一侧侧面上安装有侧向直线导轨副8,该侧面直线导轨副8与齿轮齿条副7处于床身1同一侧,抓料机械手2通过机械手移动基座滑动支承在侧向直线导轨副8及同侧的床身直线导轨副3上,在机械手移动基座上安装有机械手基座驱动装置,机械手基座驱动装置为带减速机构的电机,减速机构输出轴上安装有齿轮,机械手基座驱动装置通过齿轮与床身齿条传动连接,以驱动抓料机械手2沿床身1长度方向运行。在组合机床工作过程中,抓料机械手2通过抓料电磁吸盘抓取直刀在坯料上料点、电磁吸盘以及磨削完成后的存放点之间前后左右移动,方便地实现直刀磨削前后的上下料输送作业。

19.如图4、图5所示的铣削头组件4包括包括滑动支承于直线导轨副3上的铣削头立柱41,直线导轨副3采用通用的直线导轨产品;床身1上的直线导轨副3设置有两根相互平行直线导轨,在床身1上还安装有工作台6,两根相互平行的直线导轨副3分别位于工作台6的两侧。在铣削头立柱41上沿竖直方向滑动支承有电机滑座45和铣刀铰支滑座410,电机滑座45位于铣刀铰支滑座410的上方,并且电机滑座45和铣刀铰支滑座410固连为一体;安装于铣削头立柱41顶面上的滑座升降电机42通过升降丝杠4驱动电机滑座4和铣刀铰支滑座410在铣削头立柱41上下滑动,电机滑座45和铣刀铰支滑座410相互固连。在电机滑座45上安装有铣削电机44,该铣削电机44的输出轴通过万向联轴器46连接有铣刀轴47,万向联轴器46采用十字轴式万向联轴器,在铣刀轴47的下端安装有铣刀411,铣刀411为面铣刀,当然铣刀411也可以是圆柱形铣刀、立铣刀、三面刃铣刀或可转位式等。铣刀轴(47)通过铣刀轴滑套48支承于铣刀轴铰支球座49上,铣刀轴铰支球座49呈圆球状结构。铣刀轴铰支球座49可转动地安装于铣刀铰支滑座410上,铣刀轴铰支球座49的下半部安装于铣刀铰支滑座410上的球冠状凹坑中,铣刀轴铰支球座49的上半部则卡装于夹紧压板413上,该夹紧压板413通过夹紧螺栓412与铣刀铰支滑座40相连接,夹紧螺栓412上设置有夹紧手柄414。

20.以上仅列举了本发明的一些优选实施方式,但本发明并不局限于此,还可以作出许多的改进和变换,只要是在本发明基本原理基础上所作出的改进与变换,均应视为落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1