一种方便控制剪切位置的冷轧钢板分切装置的制作方法

1.本实用新型属于金属切削设备领域,特别涉及一种方便控制剪切位置的冷轧钢板分切装置。

背景技术:

2.电控柜是按电气接线要求将开关设备、测量仪表、保护电器和辅助设备组装在封闭或半封闭金属柜中或屏幅上,其布置应满足电力系统正常运行的要求,便于检修,不危及人身及周围设备的安全的控制柜。在电控柜的生产过程中,用于切割钢板的设备起着非常重要的作用,关系着电控柜装配的精准度,钢板分切设备质量越高,最终成品质量越高。

3.随着现代工业的发展,对电控柜的质量越来越高,现在的钢板分切装置逐渐出现了许多不足之处。例如,现在的钢板分切设备大多直接切割,切割厚度大,切割难度高,由于钢板内部应力分布存在差异,切割时容易出现偏差,加工偏差大,同时,现在的钢板分切设备大多无法对刀具进行调节,自动化程度差,实用性差。因此,本申请就以上问题,对钢板分切设备进行了创新和改进。

4.现在的分切设备,主要存在以下几个问题:

5.1、现在的钢板分切设备大多直接切割,切割厚度大,切割难度高,由于钢板内部应力分布存在差异,切割时容易出现偏差,加工偏差大。

6.2、现在的钢板分切设备大多无法对刀具进行调节,自动化程度差,实用性差。

技术实现要素:

7.发明目的:为了克服以上不足,本实用新型的目的是提供一种方便控制剪切位置的冷轧钢板分切装置,一方面利用预切槽刀切出槽口,降低了切割厚度,方便钢板的切割,同时预切槽刀受到的应力小,开出的槽口精准度高,大大提高了钢板的切割精度,另一方面增加了刀具的灵活度,能够快速调节刀具,方便应对多种规格的切割要求,实用性高。

8.技术方案:为了实现上述目的,本实用新型提供了一种方便控制剪切位置的冷轧钢板分切装置,包括:基座、工作平台、工作支架、第一滑轨、第一滑座、预切槽刀、液压缸、第二滑轨、第二滑座和压力切刀,所述基座顶部设置有工作平台,所述工作平台外侧设置有工作支架,所述工作支架设置于基座上,所述工作支架设置于工作平台顶部,所述工作支架上设置有第一滑轨,所述第一滑轨上设置有第一滑座,所述第一滑座与第一滑轨滑动接触,所述第一滑座上设置有预切槽刀;所述工作支架上设置有液压缸,所述液压缸输出端设置有固定部,所述固定部上设置有第二滑轨,所述第二滑轨上设置有第二滑座,所述第二滑座与第二滑轨滑动接触,所述第二滑座上设置有压力切刀。

9.本实用新型中所述钢板分切装置的设置,其利用预切槽刀切出槽口,降低了切割厚度,方便钢板的切割,同时预切槽刀受到的应力小,开出的槽口精准度高,大大提高了钢板的切割精度。

10.本实用新型中所述的第一滑轨上设置有切刀调节机构,所述切刀调节机构包括旋

转杆、旋转马达、传动滑块、第一传动螺杆、第二传动螺杆和位移马达,所述第一滑座上固定设置有旋转马达,所述旋转马达连接设置有旋转杆,所述旋转杆上设置有传动滑块,所述传动滑块设置有两个;所述第一滑轨一侧设置有位移马达,所述位移马达输出端连接设置有第一传动螺杆和第二传动螺杆,所述第一传动螺杆与第一滑轨通过轴承连接,所述第二传动螺杆与第一滑轨通过轴承连接,所述第二传动螺杆设置于第一传动螺杆一侧;所述传动滑块设置于第一传动螺杆和第二传动螺杆之间,所述传动滑块与第一传动螺杆螺纹接触,所述传动滑块半包覆第一传动螺杆,所述传动滑块与第二传动螺杆螺纹接触,所述传动滑块半包覆第二传动螺杆。

11.本实用新型中所述的第一传动螺杆与第二传动螺杆运动方向相反。

12.本实用新型中所述的第一滑座上设置有限位挡板,所述限位挡板设置于旋转杆一侧;所述限位挡板上设置有c字凹槽,所述旋转杆穿设于所述c字凹槽内,所述c字凹槽内表面呈圆弧形。

13.本实用新型中所述的第一滑轨上设置有摩擦固定杆,所述摩擦固定杆两端固定设置于第一滑轨上,所述摩擦固定杆与旋转杆接触。

14.本实用新型中所述的第二滑轨与第一滑轨结构相同。

15.本实用新型中所述切刀调节机构的设置,其增加了刀具的灵活度,能够快速调节刀具,方便应对多种规格的切割要求,实用性高。

16.本实用新型中所述的基座上设置有清屑机构,所述清屑机构包括风口、吸风口和落料箱,所述第一滑轨一端设置有风口,所述风口设置于基座上,所述第一滑轨另一端设置有吸风口,所述吸风口设置于基座上,所述吸风口穿入基座,所述吸风口底部设置有落料箱,所述落料箱设置于基座内。

17.本实用新型中所述清屑机构的设置,清理了碎屑,保护了钢板的完整性,避免损伤钢板。

18.本实用新型中所述的工作平台上设置有对刀机构,所述对刀机构设置于第一滑轨远离第二滑座的一侧,所述对刀机构包括固定支架、调向辊、定位挡块和挡块升降气缸,所述固定支架固定设置于工作支架上,所述固定支架上设置有调向辊,所述调向辊本质为动力辊;所述工作平台一侧设置有定位挡块,所述定位挡块穿入基座,所述定位挡块底部设置有挡块升降气缸,所述挡块升降气缸固定设置于基座内。

19.本实用新型中所述对刀机构的设置,其通过机械力代替人工定位,定位速度快,不容易出错,降低了操作难度。

20.本实用新型中所述的固定支架设置有多个,所述固定支架呈多角度布置,所述固定支架本质为气缸,所述固定支架与挡块升降气缸联动。

21.本实用新型中所述固定支架的设置,利用机械结构实现挡块和支架的自主升降,提高了设备的自动化程度。

22.本实用新型中所述的调向辊采用弹性材料。

23.本实用新型中所述调向辊的设置,能过起到压迫工件的作用,避免工件移动,其弹性材料能够保护工件,避免工件出现损伤。

24.上述技术方案可以看出,本实用新型具有如下有益效果:

25.1、本实用新型中所述的一种方便控制剪切位置的冷轧钢板分切装置,其利用预切

槽刀切出槽口,降低了切割厚度,方便钢板的切割,同时预切槽刀受到的应力小,开出的槽口精准度高,大大提高了钢板的切割精度。

26.2、本实用新型中所述的一种方便控制剪切位置的冷轧钢板分切装置,其增加了刀具的灵活度,能够快速调节刀具,方便应对多种规格的切割要求,实用性高。

附图说明

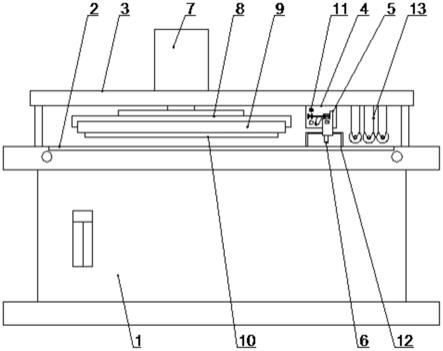

27.图1为本实用新型的整体结构示意图;

28.图2为本实用新型切刀调节机构的结构示意图;

29.图3为本实用新型切刀调节机构的另一视角结构示意图;

30.图4为本实用新型清屑机构的结构示意图;

31.图5为本实用新型对刀机构的结构示意图;

32.图6为本实用新型调向辊的位置布局示意图;

33.图中:基座-1、工作平台-2、工作支架-3、第一滑轨-4、第一滑座-5、预切槽刀-6、液压缸-7、第二滑轨-8、第二滑座-9、压力切刀-10、切刀调节机构-11、旋转杆-111、旋转马达-112、传动滑块-113、第一传动螺杆-114、第二传动螺杆-115、位移马达-116、限位挡板-117、摩擦固定杆-118、清屑机构-12、风口-121、吸风口-122、落料箱-123、对刀机构-13、固定支架-131、调向辊-132、定位挡块-133、挡块升降气缸-134。

具体实施方式

34.下面结合附图和具体实施例,进一步阐明本实用新型。

35.实施例1

36.如图1-6所示的一种方便控制剪切位置的冷轧钢板分切装置,包括:基座1、工作平台2、工作支架3、第一滑轨4、第一滑座5、预切槽刀6、液压缸7、第二滑轨8、第二滑座9和压力切刀10,所述基座1顶部设置有工作平台2,所述工作平台2外侧设置有工作支架3,所述工作支架3设置于基座1上,所述工作支架3设置于工作平台2顶部,所述工作支架3上设置有第一滑轨4,所述第一滑轨4上设置有第一滑座5,所述第一滑座5与第一滑轨4滑动接触,所述第一滑座5上设置有预切槽刀6;所述工作支架3上设置有液压缸7,所述液压缸7输出端设置有固定部,所述固定部上设置有第二滑轨8,所述第二滑轨8上设置有第二滑座9,所述第二滑座9与第二滑轨8滑动接触,所述第二滑座9上设置有压力切刀10。

37.本实施例中所述的第一滑轨4上设置有切刀调节机构11,所述切刀调节机构11包括旋转杆111、旋转马达112、传动滑块113、第一传动螺杆114、第二传动螺杆115和位移马达116,所述第一滑座5上固定设置有旋转马达112,所述旋转马达112连接设置有旋转杆111,所述旋转杆111上设置有传动滑块113,所述传动滑块113设置有两个;所述第一滑轨4一侧设置有位移马达116,所述位移马达116输出端连接设置有第一传动螺杆114和第二传动螺杆115,所述第一传动螺杆114与第一滑轨4通过轴承连接,所述第二传动螺杆115与第一滑轨4通过轴承连接,所述第二传动螺杆115设置于第一传动螺杆114一侧;所述传动滑块113设置于第一传动螺杆114和第二传动螺杆115之间,所述传动滑块113与第一传动螺杆114螺纹接触,所述传动滑块113半包覆第一传动螺杆114,所述传动滑块113与第二传动螺杆115螺纹接触,所述传动滑块113半包覆第二传动螺杆115。

38.本实施例中所述的第一传动螺杆114与第二传动螺杆115运动方向相反。

39.本实施例中所述的第一滑座5上设置有限位挡板117,所述限位挡板117设置于旋转杆111一侧;所述限位挡板117上设置有c字凹槽,所述旋转杆111穿设于所述c字凹槽内,所述c字凹槽内表面呈圆弧形。

40.本实施例中所述的第一滑轨4上设置有摩擦固定杆118,所述摩擦固定杆118两端固定设置于第一滑轨4上,所述摩擦固定杆118与旋转杆111接触。

41.本实施例中所述的第二滑轨8与第一滑轨4结构相同。

42.本实施例中所述的基座1上设置有清屑机构12,所述清屑机构12包括风口121、吸风口122和落料箱123,所述第一滑轨4一端设置有风口121,所述风口121设置于基座1上,所述第一滑轨4另一端设置有吸风口122,所述吸风口122设置于基座1上,所述吸风口122穿入基座1,所述吸风口122底部设置有落料箱123,所述落料箱123设置于基座1内。

43.本实施例中所述的工作平台2上设置有对刀机构13,所述对刀机构13设置于第一滑轨4远离第二滑座9的一侧,所述对刀机构13包括固定支架131、调向辊132、定位挡块133和挡块升降气缸134,所述固定支架131固定设置于工作支架3上,所述固定支架131上设置有调向辊132,所述调向辊132本质为动力辊;所述工作平台2一侧设置有定位挡块133,所述定位挡块133穿入基座1,所述定位挡块133底部设置有挡块升降气缸134,所述挡块升降气缸134固定设置于基座1内。

44.本实施例中所述的固定支架131设置有多个,所述固定支架131呈多角度布置,所述固定支架131本质为气缸,所述固定支架131与挡块升降气缸134联动。

45.本实施例中所述的调向辊132采用弹性材料。

46.实施例2

47.如图1所示的一种方便控制剪切位置的冷轧钢板分切装置,包括:基座1、工作平台2、工作支架3、第一滑轨4、第一滑座5、预切槽刀6、液压缸7、第二滑轨8、第二滑座9和压力切刀10,所述基座1顶部设置有工作平台2,所述工作平台2外侧设置有工作支架3,所述工作支架3设置于基座1上,所述工作支架3设置于工作平台2顶部,所述工作支架3上设置有第一滑轨4,所述第一滑轨4上设置有第一滑座5,所述第一滑座5与第一滑轨4滑动接触,所述第一滑座5上设置有预切槽刀6;所述工作支架3上设置有液压缸7,所述液压缸7输出端设置有固定部,所述固定部上设置有第二滑轨8,所述第二滑轨8上设置有第二滑座9,所述第二滑座9与第二滑轨8滑动接触,所述第二滑座9上设置有压力切刀10。

48.实施例3

49.如图1-3所示的一种方便控制剪切位置的冷轧钢板分切装置,包括:基座1、工作平台2、工作支架3、第一滑轨4、第一滑座5、预切槽刀6、液压缸7、第二滑轨8、第二滑座9和压力切刀10,所述基座1顶部设置有工作平台2,所述工作平台2外侧设置有工作支架3,所述工作支架3设置于基座1上,所述工作支架3设置于工作平台2顶部,所述工作支架3上设置有第一滑轨4,所述第一滑轨4上设置有第一滑座5,所述第一滑座5与第一滑轨4滑动接触,所述第一滑座5上设置有预切槽刀6;所述工作支架3上设置有液压缸7,所述液压缸7输出端设置有固定部,所述固定部上设置有第二滑轨8,所述第二滑轨8上设置有第二滑座9,所述第二滑座9与第二滑轨8滑动接触,所述第二滑座9上设置有压力切刀10。

50.本实施例中所述的第一滑轨4上设置有切刀调节机构11,所述切刀调节机构11包

括旋转杆111、旋转马达112、传动滑块113、第一传动螺杆114、第二传动螺杆115和位移马达116,所述第一滑座5上固定设置有旋转马达112,所述旋转马达112连接设置有旋转杆111,所述旋转杆111上设置有传动滑块113,所述传动滑块113设置有两个;所述第一滑轨4一侧设置有位移马达116,所述位移马达116输出端连接设置有第一传动螺杆114和第二传动螺杆115,所述第一传动螺杆114与第一滑轨4通过轴承连接,所述第二传动螺杆115与第一滑轨4通过轴承连接,所述第二传动螺杆115设置于第一传动螺杆114一侧;所述传动滑块113设置于第一传动螺杆114和第二传动螺杆115之间,所述传动滑块113与第一传动螺杆114螺纹接触,所述传动滑块113半包覆第一传动螺杆114,所述传动滑块113与第二传动螺杆115螺纹接触,所述传动滑块113半包覆第二传动螺杆115。

51.本实施例中所述的第一传动螺杆114与第二传动螺杆115运动方向相反。

52.本实施例中所述的第一滑座5上设置有限位挡板117,所述限位挡板117设置于旋转杆111一侧;所述限位挡板117上设置有c字凹槽,所述旋转杆111穿设于所述c字凹槽内,所述c字凹槽内表面呈圆弧形。

53.本实施例中所述的第一滑轨4上设置有摩擦固定杆118,所述摩擦固定杆118两端固定设置于第一滑轨4上,所述摩擦固定杆118与旋转杆111接触。

54.本实施例中所述的第二滑轨8与第一滑轨4结构相同。

55.实施例4

56.如图1和4所示的一种方便控制剪切位置的冷轧钢板分切装置,包括:基座1、工作平台2、工作支架3、第一滑轨4、第一滑座5、预切槽刀6、液压缸7、第二滑轨8、第二滑座9和压力切刀10,所述基座1顶部设置有工作平台2,所述工作平台2外侧设置有工作支架3,所述工作支架3设置于基座1上,所述工作支架3设置于工作平台2顶部,所述工作支架3上设置有第一滑轨4,所述第一滑轨4上设置有第一滑座5,所述第一滑座5与第一滑轨4滑动接触,所述第一滑座5上设置有预切槽刀6;所述工作支架3上设置有液压缸7,所述液压缸7输出端设置有固定部,所述固定部上设置有第二滑轨8,所述第二滑轨8上设置有第二滑座9,所述第二滑座9与第二滑轨8滑动接触,所述第二滑座9上设置有压力切刀10。

57.本实施例中所述的基座1上设置有清屑机构12,所述清屑机构12包括风口121、吸风口122和落料箱123,所述第一滑轨4一端设置有风口121,所述风口121设置于基座1上,所述第一滑轨4另一端设置有吸风口122,所述吸风口122设置于基座1上,所述吸风口122穿入基座1,所述吸风口122底部设置有落料箱123,所述落料箱123设置于基座1内。

58.实施例5

59.如图1、5和6所示的一种方便控制剪切位置的冷轧钢板分切装置,包括:基座1、工作平台2、工作支架3、第一滑轨4、第一滑座5、预切槽刀6、液压缸7、第二滑轨8、第二滑座9和压力切刀10,所述基座1顶部设置有工作平台2,所述工作平台2外侧设置有工作支架3,所述工作支架3设置于基座1上,所述工作支架3设置于工作平台2顶部,所述工作支架3上设置有第一滑轨4,所述第一滑轨4上设置有第一滑座5,所述第一滑座5与第一滑轨4滑动接触,所述第一滑座5上设置有预切槽刀6;所述工作支架3上设置有液压缸7,所述液压缸7输出端设置有固定部,所述固定部上设置有第二滑轨8,所述第二滑轨8上设置有第二滑座9,所述第二滑座9与第二滑轨8滑动接触,所述第二滑座9上设置有压力切刀10。

60.本实施例中所述的工作平台2上设置有对刀机构13,所述对刀机构13设置于第一

滑轨4远离第二滑座9的一侧,所述对刀机构13包括固定支架131、调向辊132、定位挡块133和挡块升降气缸134,所述固定支架131固定设置于工作支架3上,所述固定支架131上设置有调向辊132,所述调向辊132本质为动力辊;所述工作平台2一侧设置有定位挡块133,所述定位挡块133穿入基座1,所述定位挡块133底部设置有挡块升降气缸134,所述挡块升降气缸134固定设置于基座1内。

61.本实施例中所述的固定支架131设置有多个,所述固定支架131呈多角度布置,所述固定支架131本质为气缸,所述固定支架131与挡块升降气缸134联动。

62.本实施例中所述的调向辊132采用弹性材料。

63.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1