一种销钉柔性制造生产线的制作方法

1.本实用新型属于机械制造领域,具体为一种销钉的加工柔性制造生产线。

背景技术:

2.销钉一般用于连接、装配定位用,也可以作为安全装置的零件,是机械领域中最常见的标准件,现有的销钉生产线一般是用模具冷墩出来的,而后进行热处理,其销钉的精度低、质量不高。

3.由于现有的销钉生产是采用刚性生产,需要模具,还对材料有严格的要求,如一些熔点高的材料有限制等。多种不利因素限制销钉的质量与生产精度。

4.除此之外,随着市场的产能过剩,产品生产过多,市场消化不及时,造成很多刚性生产线被大量的闲置,加大资源浪费,设备利用率降低,制造企业处于亏损状态,因此制造业发展迎来了一次重大的变革,由于消费者对产品的需求发生了改变,制造业的发展变为多品种、变批量、个性化,柔性制造集成技术被人提出来,柔性生产技术适于多变的市场,有利于企业避免因市场需求的变化而造成风险损失。

技术实现要素:

5.本实用新型的主要目的在于提供一种销钉柔性制造生产线。

6.本实用新型采用的技术方案如下:

7.一种销钉柔性制造生产线,包括并排排列的传送带和导轨,其中,传送带的左端设原料识别处,原料识别处和传送带左端之间设有升降机构;传送带的后侧由左向右分别设计算机、原料库和成品库;其中,计算机和原料库靠近传送带左端的后侧,成品库靠近传动带右端的后侧;原料库和升降机构之间设有智能搬运车;传送带的右端设有机器人,机器人和成品库之间设有智能搬运车;传动带右端的前侧、传送带和导轨之间设有工件备料切换平台,工件备料切换平台的右侧设有光纤打标机和检测平台;导轨上设有能够沿导轨移动的行走机器人。

8.在本实用新型的较佳实施例中,料库和传输带之间的通过智能搬运车小车和升降机构连接;输送带到工件备料平台通过机器人连接;工件备料平台和数控车床、加工中心之间通过行走机器人连接;加工中心和检测平台、激光打标机之间通过行走机器人连接,检测平台和成品库之间的通过智能搬运车连接。

9.在本实用新型的较佳实施例中,所述的原料识别处为智能相机。

10.在本实用新型的较佳实施例中,原料库采用自动取料系统。

11.在本实用新型的较佳实施例中,智能搬运车为采用无人操作自动化运输系统,电磁引导的智能搬运车。

12.在本实用新型的较佳实施例中,智能搬运车包括地轨系统、安全装置、托盘交换装置、小车控制器。

13.在本实用新型的较佳实施例中,其特征在于智能搬运车和行走机器人分别设对应

的行走导轨和牵引装置。

14.本实用新型销钉柔性制造生产线,可以无人操作,不需要模具,通过数控车床和加工中心车削,非常适合一些高熔点、高硬度材料加工,生产特种销钉,其具有高质量、高精度的优点。

附图说明

15.下面结合附图和实施例对本实用新型作进一步说明。

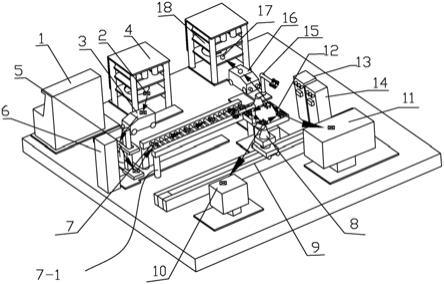

16.图1是本实用新型整体结构示意图。

17.图中

18.1-计算机 2-原料 3-智能搬运车 4-原料库 5-升降机构 6-原料识别处 7-传送带 8-行走机器人 9-导轨 10-数控车床 11-加工中心 12-工件备料切换平台 13-光纤打标机 14-检测平台 15-机器人 16-智能搬运车 17-销钉 18-成品库

具体实施方式

19.下面结合附图,对本实用新型作详细的说明。

20.参见图1,一种销钉柔性制造生产线,包括计算机1、智能搬运车3、原料库4、升降机构5、原料识别处6、传送带7、行走机器人8、导轨9、数控车床10、加工中心11、工件备料切换平台12、光纤打标机13、检测平台14、机器人15、智能搬运车16、成品库18等。

21.其中,传送带7位于一支架7-1上,传送带的一端(图1中的左端)设原料识别处6,原料识别处6和传送带左端之间设有升降机构5。传送带的后侧由左向右分别设计算机1、原料库4和成品库18,其中,计算机1和原料库4靠近传送带左端的后侧,成品库18靠近传动带7右端的后侧。原料库4和升降机构5之间设有智能搬运车3,

22.传送带的右端设有机器人15,机器人15和成品库18之间设有智能搬运车16。传动带右端的前侧设有工件备料切换平台12,工件备料切换平台12的右侧分别设有光纤打标机13、检测平台14。工件备料切换平台12的前侧设有和传送带7平行的导轨9,导轨9上设有能够沿导轨移动的行走机器人8。

23.靠近导轨9左端的前侧设有数控车床10,靠近导轨9右端的前侧设有加工中心11。

24.优选地,所述的原料识别处6为智能相机。

25.优选地,原料库采用自动取料系统。

26.优选地,智能搬运车采用无人操作自动化运输系统,电磁引导,运行速度:10-40m/min。

27.优选地,智能搬运车包括地轨系统、安全装置、托盘交换装置、小车控制器。

28.本实用新型的使用如下:

29.首先将生产销钉数据与图纸设计输入计算机1,计算机1上可以采用包括mes等在内的现有控制系统,计算机1接收下达的生产销钉的指令,通过计划调整和高级排产、工厂计划模拟、计划监控调度、计划分析,物料数据的集成化生产管理。

30.接着得到命令的原料库4取出原料2放到智能搬运车3上,自动取料系统可以进行三维坐标运动,可实现仓储库各各位置的出入料,采用步进驱动。自动取料系统可以监控物料流程过程,包括缺料报警、用料防错和采集、补料、配送转移、统计分析报表;

31.智能搬运车3运动到升降机构5附近时,升降机构5把原料2送至传送带7上。自动上料系统把智能搬运车3上的原料放到传送带7上进行输送。行走方向是沿着预先铺设的导轨,在牵引装置的推动下,按照控制需求行走,实现物料的自动传送。采用传送带7是因为其控制简单、传送设备造价低,具有持续输送的能力,复杂程度低,便于维护;

32.流水线系统在把原料2输送到原料识别处6进行识别,数据对比。流水线搬运系统是采用链条带动,链条采用黑色三倍链。智能相机识别具有自动变倍光学镜头,可实现自动变倍测量,变倍后无需重新校正。其具有自动批量测量功能,基本几何测量功能,可测几何量,纹理分割功能,自动轮廓提取,导入cad图纸:可导入dxf图纸,gerber图纸,与cad互相导入导出,完成图形处理,可自动取样,生成任务,运行结果直接分析输出功能,可对测量过程中的疑点和问题回看、修改.

33.机器人15把原料2从传送带7平台上取下,放到工件备料切换平台12。机器人是一种特殊的物料传送系统,它常用于机床之间段距离较短,工件和夹具较轻,是很适合群集式机床布置单元,也可以用于刀具的传送和装卸;

34.行走机器人8从工件备料切换平台12取下原料2,送到数控车床10进行切削加工,根据数控编程参数进行切削。行走机器人采用伺服驱动,负载200kg,有效行程5000mm,行走速度10米/分钟。数控车床10优选数控车床fanuc 0imf。

35.行走机器人8将加工好的销钉零件从数控车床取出放到检测平台14检测、如果销钉尺寸、形状合格后、送到光纤打标机13上打标,为销钉零件标记信息,打标完后再把成品销钉17放回栈板。检测平台的作用是检测已加工货品,判别其是合格品或不合格品,光纤打标机的激光波长1.06um,激光频率20-80khz;

36.机器人15把打标完的成品销钉17通过智能搬运车16送回成品库18后,由成品库内的自动送料机构放到指定位置;

37.计算机1记录生产线运行情况,如计算机控制各个工作站之间零件传输效率以及材料的数据,生产工艺水平,设备运行情况,刀具控制的精准度,对生产出的产品质量进行分析处理,自动判断是否合格,需不需要返工,系统自行故障智能诊断,运行控制和优化调整,提供更好的决策。

38.完成整个步骤,上述整个过程可在计算机及移动终端实时监控。

39.以上所述,仅为本实用新型较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1