一种曲轴铣床的工件径向定位装置的制作方法

1.本实用新型涉及一种曲轴铣床结构,尤其涉及一种曲轴铣床的工件径向定位装置。

背景技术:

2.曲轴铣床广泛用于曲轴主轴颈和连杆颈的粗加工、半精加工,铣床上曲轴2的径向定位主要靠主轴卡盘1上的增加一套拨爪夹具系统3来实现,见图1。其工作原理如下:当工件上料后,拨爪沿伸出方向4伸出到位,然后拨叉从初始位置a旋转到夹紧位置b,拨爪夹紧工件,完成曲轴工件的径向定位,见图2。现有技术主要存在如下问题:

3.(1)主轴卡盘上增加的夹具系统使得卡盘尺寸增大,刚性下降;

4.(2)主轴卡盘上需要增加专供夹具系统的液压回路、液压缸、执行元件、检测元件等,使得卡盘结构极其复杂,故障率高,维护困难;

5.(3)夹具系统的径向定位原理采用的是两个拨爪伸出后旋转夹紧工件进行定位的,累积误差大,定位精度较低,工件存在铣偏超差的风险;

6.(4)拨叉定位元件结构刚性差,不能采用较大的夹紧力;

7.(5)拨爪伸出和回缩时间较长,浪费时间;

8.(6)夹具系统在曲轴的第1连杆颈朝上时不能实现径向功能。

技术实现要素:

9.为解决现有技术中的问题,本实用新型提供一种曲轴铣床的工件径向定位装置。

10.本实用新型包括中心架、设置在中心架上的两个夹紧臂,两个夹紧臂顶端分别设有定位块,还包括驱动所述定位块垂直运动的驱动装置,两个定位块之间的间距与所述曲轴铣床的曲轴连杆颈外径适配,并能够夹紧所述曲轴连杆颈。

11.本实用新型作进一步改进,所述定位块包括设置在底部的与夹紧臂固定连接的固定端、设置在顶部的自由端和设置在侧壁的第一斜面,两个第一斜面沿工件径向定位装置径向中轴对称相向设置。

12.本实用新型作进一步改进,两个第一斜面的间距自固定端往自由端方向逐渐增加。

13.本实用新型作进一步改进,所述第一斜面的高度大于所述曲轴连杆颈的半径。

14.本实用新型作进一步改进,所述工件径向定位装置设置在所述曲轴连杆颈下方,夹紧时,所述第一斜面与所述曲轴连杆颈下半部外径横截面相切设置。

15.本实用新型作进一步改进,所述驱动装置设置在中心架上,驱动轴与夹紧臂固定连接。

16.本实用新型作进一步改进,所述驱动装置设置在中心架下方,驱动轴与所述中心架固定连接。

17.与现有技术相比,本实用新型的有益效果是:不需要在主轴卡盘上增加夹具系统,

减小卡盘尺寸,提高了卡盘刚性;主轴卡盘上不再需要额外的液压回路、液压缸、执行元件、检测元件等,简化了卡盘结构,降低了卡盘制造成本,故障率低,维护难度降低;中心架夹紧刚性好,定位精度高,提高了加工的连杆颈位置度的工艺过程能力指数。

附图说明

18.图1和图2为现有技术结构示意图;

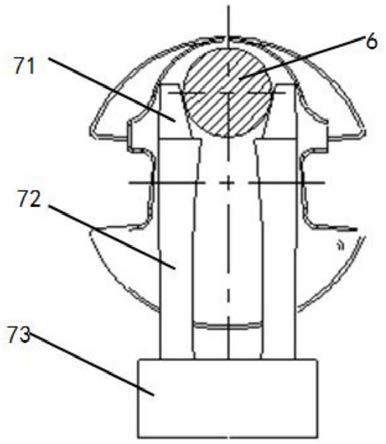

19.图3为本实用新型结构示意图;

20.图4为图3a

‑

a剖视图。

具体实施方式

21.下面结合附图和实施例对本实用新型做进一步详细说明。

22.如图3和图4所示,本实用新型包括中心架73、设置在中心架73上的两个夹紧臂72,两个夹紧臂72顶端分别设有定位块71,还包括驱动所述定位块71垂直运动的驱动装置,两个定位块71之间的间距与所述曲轴铣床的曲轴连杆颈6外径适配,并能够夹紧所述曲轴连杆颈6。

23.本例的定位块71包括设置在底部的与夹紧臂72固定连接的固定端、设置在顶部的自由端和设置在侧壁的第一斜面,两个第一斜面沿工件径向定位装置径向中轴对称相向设置。两个第一斜面的间距自固定端往自由端方向逐渐增加。

24.优选的,所述第一斜面的高度大于所述曲轴连杆颈的半径,从而能够更好的定位所述曲轴连杆颈6。

25.本例工件径向定位装置7设置在所述曲轴连杆颈6下方,夹紧时,所述第一斜面与所述曲轴连杆颈6下半部外径横截面相切设置。

26.本例的所述驱动装置设置在中心架下方,驱动轴与所述中心架73固定连接。驱动整个工件径向定位装置7垂直运动。或者,所述驱动装置也可以设置在中心架73上,驱动轴与夹紧臂72固定连接,驱动所述夹紧臂72垂直运动,进而带动所述固定块夹紧或松开所述曲轴连杆颈6。

27.本例的工作原理为:

28.当工件上料后,两端顶尖5夹紧曲轴2工件后,中心架73移动到位,中心架73上的夹紧臂72带动定位块71夹紧曲轴连杆颈6,实现工件的径向定位功能。本实用新型可以兼容多种不同冲程的曲轴,在换型时不再需要更换径向定位元件,换型时间短。

29.与现有技术相比,本实用新型的有益效果是:

30.(1)不需要在主轴卡盘上增加夹具系统,减小卡盘尺寸,提高了卡盘刚性;

31.(2)主轴卡盘上不再需要额外的液压回路、液压缸、执行元件、检测元件等,简化了卡盘结构,降低了卡盘制造成本,故障率低,维护难度降低;

32.(3)中心架夹紧刚性好,定位精度高,提高了加工的连杆颈位置度的工艺过程能力指数;

33.(4)中心架打开和关闭时间短,节约加工节拍1.5秒钟;

34.(5)本实用新型在第1连杆颈朝上时能够对工件进行径向定位,后续油孔钻工位不再需要增加翻转装置,节约投资成本1万美元左右;

35.(6)由于在卡盘上取消了夹具系统,每台机床节卡盘设计和制造成本降低了15%以上,卡盘备件成本降低了10%以上。

36.以上所述之具体实施方式为本实用新型的较佳实施方式,并非以此限定本实用新型的具体实施范围,本实用新型的范围包括并不限于本具体实施方式,凡依照本实用新型所作的等效变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1