一种新型轧制线衬板结构的制作方法

1.本实用新型涉及不锈钢制造技术领域,具体涉及一种新型轧制线衬板结构。

背景技术:

2.轧制线是下工作辊辊面所处的水平线,轧制线高度可以理解成为轧制线与辊道辊面所处水平线的高度差,也就是工作辊和辊道的高度差。轧制线能够让不同的辊子组合都保持在恒定的水平位置上,在轧制过程中起着至关重要的作用。所以如果轧制线出现卡阻,不同的辊子组合就无法到达水平位置,从而对机组的正常生产带来影响。

3.sundwig轧机轧制线调节是通过液压缸推动下楔形块2与衬板发生位移来带动上楔形块3做垂直运动进而改变辊子6位置来实现的,如图4。从图5可以看出在楔形块 4和铜衬板1接缝处安装有一块密封条5用于防止异物进入楔形块4与铜衬板1之间,虽然密封条5能够隔绝大块的异物,但无法完全隔绝细小的颗粒物进入楔形块4与铜衬板1之间导致铜衬板1的磨损。

4.所以在不锈钢生产的轧制过程中轧制线经常会出现卡阻情况,轧制线卡阻最严重的时候平均每50天左右就需要进行一次解体检修,而每进行一次解体检修加上抽装支撑的时间大概在8小时左右。通过对轧制线的解体检查发现,由于楔形块与铜衬板的滑动摩擦以及异物的进入等原因导致楔形块与两侧的铜衬板接触面均产生了大量毛刺,毛刺的存在使得摩擦系数增大,最终导致摩擦力增大,从而造成轧制线卡阻甚至无法动作。轧制线出现卡阻后换辊时轧制线就无法实现自动调节,每次换辊就需要人为干预,直到轧制线完全卡死后进行解体检查,而当轧制线完全卡死之后轧制线斜碶很难被拉出,因此以后在检修过程中很难将轧制线拆除,导致检修难度大,时间长,因此轧制线卡阻对于机组的正常生产存在严重影响。

5.因此,需要设计出一种新型轧制线衬板结构来减小与楔形块的摩擦力,减少轧制线卡阻现象的发生。

技术实现要素:

6.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构简单合理的新型轧制线衬板结构,能有效减小与楔形块的摩擦力,减小轧制线卡阻。

7.本实用新型解决上述技术问题所采用的技术方案为:一种新型轧制线衬板结构,包括铜衬板,其特征在于:所述铜衬板上竖直间隔开设有若干用于减小与轧制线的楔形块接触面积的通槽;铜衬板通过螺栓固定在与支撑辊的机座外侧,铜衬板的下部与轧制线的楔形块的侧部相抵,所述通槽竖直开设在铜衬板与楔形块接触的一面。

8.作为改进,所述通槽的宽度为150~170mm,深度为4~6mm,

9.进一步,所述通槽为4~6条,通槽的开口两侧成型为向内倾斜的斜面。

10.再进一步,所述通槽为5条,通槽的宽度为160mm,深度为5mm。

11.最后,所述铜衬板为矩形板,铜衬板上开设有若干与支撑辊的机座相固定的安装

沉孔。

12.与现有技术相比,本实用新型的优点在于:在铜衬板与楔形块的接触面上开设通槽,大大减少了轧制线的楔形块与铜衬板的接触面积,从而减小了二者之间的摩擦力,大大降低衬板大面积磨损的可能性;另外,进入铜衬板与楔形块之间的细小颗粒在动作过程中可以通过通槽被轧制油冲走,防止细小颗粒停留对整个铜衬板进行大范围的磨损。本实用新型结构简单合理,有效减小了铜衬板与楔形块的摩擦,极大改善了轧制线的卡阻现象,减小了检修时间,提高了生产效率,可在轧机上推广使用。

附图说明

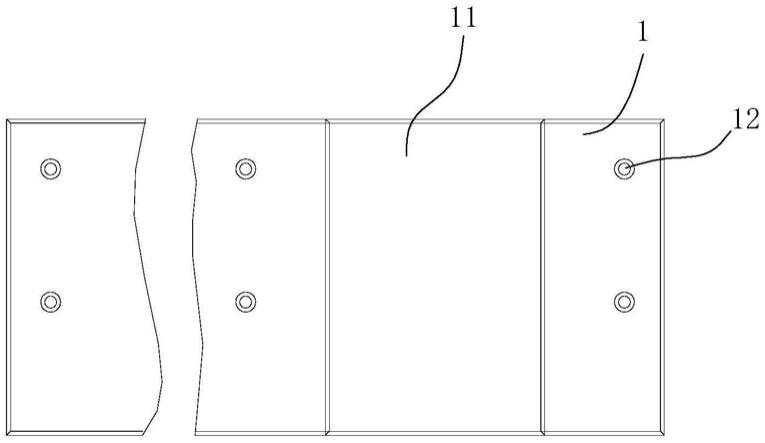

13.图1为本实用新型实施例的正面结构示意图;

14.图2为图1的俯视图;

15.图3为图1的侧视图;

16.图4为轧制线动作原理图;

17.图5为轧制线装置结构图。

具体实施方式

18.以下结合附图实施例对本实用新型作进一步详细描述。

19.如图1、2、3所示,一种新型轧制线衬板结构,包括铜衬板1,铜衬板1为长矩形板,铜衬板1上开设有若干安装沉孔12,铜衬板1通过螺栓固定在与支撑辊的机座外侧,铜衬板1的下部与轧制线的楔形块的侧部相抵,在铜衬板1与楔形块相接触的一面上竖直间隔开设有若干用于减小与轧制线的楔形块接触面积的通槽11,通槽11为5条,通槽11的宽度为160mm,深度为5mm,通槽11的开口两侧成型为向内倾斜的斜面。

20.下面对本实用新型的创新思路进行具体说明:

21.一、轧制线卡阻原因分析

22.我们通过对轧制线的解体检查发现,因为楔形块与铜衬板的滑动摩擦以及异物的进入等导致楔形块与两侧的铜衬板接触面均产生了大量毛刺,根据摩擦力的计算公司f=μn我们可以看出,在n不变的情况下,f增大,则说明μ变大了,因此导致轧制线卡阻的直接原因就是摩擦系数变大最终导致摩擦力变大。所以如果要解决轧制线的卡阻问题,就需要想办法控制住摩擦系数增大。

23.二、现有的结构中在楔形块和铜衬板接缝处安装有一块密封条用于防止异物进入楔形块与铜衬板之间,虽然密封条能够隔绝大块的异物,但无法完全隔绝细小的颗粒物进入楔形块与铜衬板之间导致铜衬板的磨损。

24.三、从轧制线解体的情况来看摩擦系数之所以变大就是因为铜衬板表面的毛刺越来越大,虽然摩擦力的大小跟接触面积没有关系,但摩擦系数跟接触面是有关系的,接触的面积越大就越容易产生毛刺,毛刺越大摩擦系数就越大,摩擦力就越大,所以我们要从接触面积上进行改进。

25.本实施例设置的通槽11具有二个优点:

26.1、可以减少轧制线的楔形块与铜衬板1的接触面积,大大降低铜衬板1大面积磨损的可能性;

27.2、进入铜衬板1与楔形块之间的细小颗粒在动作过程中可以通过开槽位置被轧制油冲走,防止细小颗粒停留对整个铜衬板1进行大范围的磨损。

28.实施后效果

29.目前轧制线的卡阻情况得到了极大的改善,轧制线可以使用超过1年以上才会出现卡阻情况,大大减小了检修时间,提高了生产效率。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种新型轧制线衬板结构,包括铜衬板,其特征在于:所述铜衬板上竖直间隔开设有若干用于减小与轧制线的楔形块接触面积的通槽;铜衬板通过螺栓固定在与支撑辊的机座外侧,铜衬板的下部与轧制线的楔形块的侧部相抵,所述通槽竖直开设在铜衬板与楔形块接触的一面。2.根据权利要求1所述的新型轧制线衬板结构,其特征在于:所述通槽的宽度为150~170mm,深度为4~6mm。3.根据权利要求2所述的新型轧制线衬板结构,其特征在于:所述通槽为4~6条,通槽的开口两侧成型为向内倾斜的斜面。4.根据权利要求3所述的新型轧制线衬板结构,其特征在于:所述通槽为5条,通槽的宽度为160mm,深度为5mm。5.根据权利要求1至4任一权利要求所述的新型轧制线衬板结构,其特征在于:所述铜衬板为矩形板,铜衬板上开设有若干与支撑辊的机座相固定的安装沉孔。

技术总结

一种新型轧制线衬板结构,包括铜衬板,其特征在于:所述铜衬板上竖直间隔开设有若干用于减小与轧制线的楔形块接触面积的通槽。在铜衬板与楔形块的接触面上开设通槽,大大减少了轧制线的楔形块与铜衬板的接触面积,从而减小了二者之间的摩擦力,大大降低衬板大面积磨损的可能性;另外,进入铜衬板与楔形块之间的细小颗粒在动作过程中可以通过通槽被轧制油冲走,防止细小颗粒停留对整个铜衬板进行大范围的磨损。本实用新型结构简单合理,有效减小了铜衬板与楔形块的摩擦,极大改善了轧制线的卡阻现象,减小了检修时间,提高了生产效率,可在轧机上推广使用。轧机上推广使用。轧机上推广使用。

技术研发人员:黄波 胡华杰 吕枫 裘云杰 冯斌 柴裕余

受保护的技术使用者:宁波宝新不锈钢有限公司

技术研发日:2020.09.11

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1