一种防腐耐磨减阻钻杆复合加工设备的制作方法

1.本发明涉及地质资源(石油、天然气、地热水及地下矿物)勘探开发钻井用防腐耐磨减阻钻杆复合加工设备,属于机械加工领域。

背景技术:

2.地质资源(石油、天然气、地热水及地下矿物)的勘探开发设备的腐蚀和磨损被称为两大世界级难题,仅国内石油天然气勘探开发行业中,就有约 2.92万口油井存在不同程度的腐蚀和磨损。随着国内油气田开发年限和设备使用年限的增长,尤其是高含硫油气藏和其他含有酸性腐蚀介质的油气藏的勘探开发,腐蚀和磨损给油气行业的设备安全稳定运行带来了日渐凸显的不利影响,油井管(钻杆、油管和套管等)首当其冲面临着腐蚀和磨损的挑战。

3.钻杆是地下资源(石油、天然气、地热水及地下矿物)勘探与开发中的一种重要工具,占整个钻柱长度的80

‑

90%,通常情况下,钻杆被循环使用。钻杆在服役期间,一是长期受内外压、扭曲、弯曲、振动等交变应力作用;二是长期受钻井液中溶解的o2、co2、h2s、cl等腐蚀介质和地下流体中的腐蚀介质作用;三是长时间经受地层的磨损和钻井液的冲蚀。腐蚀、磨损与交变应力的共同作用使钻杆成为钻井过程中失效事故的多发点。腐蚀加速了钻杆的磨损,磨损又增加了钻杆的应力,加剧了钻杆的应力疲劳。现场调查表明:国外14%的油气井都不同程度的发生过钻柱井下断裂事故,国内各油田每年发生钻柱疲劳断裂事故500多起,直接经济损失巨大。

4.由钻杆失效分析可知,钻杆的失效机理是腐蚀疲劳;钻杆的失效部位主要集中在接头丝扣和接头与管体的过渡连接处附近;钻杆失效的形式主要包括管体刺穿、粘扣、涨扣和扣根刺漏;钻杆失效的规律是钻杆内涂层破坏、内外壁腐蚀、形成腐蚀坑、产生腐蚀疲劳裂纹、裂纹扩展、刺穿、断裂;钻杆腐蚀磨损的程度分布是:钻杆内孔壁腐蚀和冲蚀较严重,钻杆的外圆面磨损较严重。钻井过程中,尤其是水平井、大位移井钻井过程中,服役的钻杆遭遇腐蚀介质、承受交变载荷和经受地层磨损都是难以避免的。现有钻杆多以自身材质承受腐蚀和经受磨损,虽然部分钻杆在其内孔内衬防腐耐蚀层,或者在钻杆的外圆面电镀了钨合金等防腐耐磨材料,可是因为:1、防腐耐磨层没有有效覆盖钻杆的所有面(内外表面),裂纹、针孔和露点多;2、钨合金防腐耐磨层与钻杆基体材料机械性能差异较大,龟裂形成可见裂纹;3、防腐耐磨层与钻杆基体结合力弱、防腐耐磨层脱落导致防腐耐磨性差;4、防腐耐磨层表面与套管、地层、岩屑床和钻井液的互动摩擦系数较大等因素,不但没有延长钻杆的使用寿命,反而因钻杆摩擦系数大,造成严重的脱压现象,致使水平井钻井速度低、钻井深度浅、钻井水平段短。目前还没有一种方法,能够在腐蚀和磨损环境中,既减少水平井、大位移井的钻井过程中的脱压现象,又能够有效的提高钻杆的防腐耐磨减阻性能,使钻杆的使用寿命接近钻杆材料的应力疲劳强度值。

技术实现要素:

5.为了克服上述钻杆防腐耐磨技术的不足,本发明提供了一种防腐耐磨减阻钻杆的生产制造设备,即防腐耐磨减阻钻杆复合加工设备。

6.具体技术方案:

7.1、把钻杆基础管材(简称基管)送入防腐耐磨减阻钻杆复合加工生产线的内圆珩磨机床中,珩磨钻杆内孔壁面,使其表面粗糙度达到0.4

‑

1.6um;

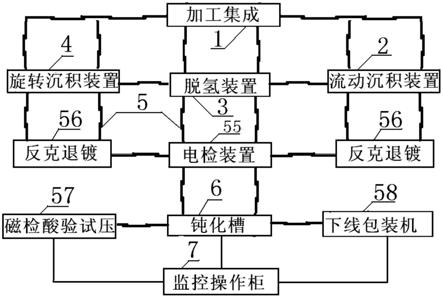

8.2、把钻杆送入卧式流动沉积设备中,在钻杆内壁选择性沉积不同或相同的防腐耐磨减摩离子,如铬离子、镍离子、钨离子、碳离子等;

9.3、把内壁沉积了不同或相同防腐耐磨减摩离子的钻杆,送入脱氢装置中,清洗、吸附、高温烘烤脱氢,消除清脆和氢蚀隐患;

10.4、把脱氢后的钻杆送入外圆抛光加工设备中,外圆抛光加工,使外圆面光洁度达到0.4

‑

1.6um;

11.5、封堵钻杆内孔后,送入卧式旋转沉积设备中,在钻杆外圆面上共渗沉积不同或相同的防腐耐磨减摩离子,如钨离子、镍离子、铬离子、碳离子等;

12.6、把外圆沉积了防腐耐磨减摩离子的钻杆送入脱氢装置中,清洗、吸附、高温烘烤脱氢,消除清脆和氢蚀隐患;

13.7、把沉积了防腐耐磨减摩离子的钻杆送入钝化设备中,进行钝化处理。

14.防腐耐磨减阻钻杆复合加工设备包括:(1)管壁加工集成、(2)流动沉积设备总成、(3)脱氢炉、(4)旋转沉积设备总成、(5)钻杆传输总成、(6) 钝化槽、(7)监控操作柜、(55)电检装置、(56)反克退镀槽、(57)磁检酸验试压装置、(58)下线包装库存。其特征在于:管壁加工集成(1)、流动沉积设备总成(2)、脱氢炉(3)、旋转沉积设备总成(4)、钝化槽(6)、电检装置 (55)、反克退镀槽(56)、磁检酸验试压装置(57)、下线包装机(58)通过钻杆输送总成(5)彼此连接,并且分别通过防水电缆与监控操作柜(7)连接,构成一条防腐耐磨减阻钻杆复合加工生产线。

15.加工集成(1)包括:(8)钻杆珩磨机床、(9)钻杆外圆抛光机床、 (10)钻杆安装架、(11)钻杆升降机。其特征在于:钻杆珩磨机床(8)通过钻杆输送架(10)与钻杆外圆抛光机床(9)连接;钻杆输送架(10)通过钻杆升降机(11)与钻杆输送总成(5)连接;钻杆珩磨机床(8)、钻杆外圆抛光机床(9)、钻杆安装架(10)、钻杆升降机(11)通过防水电缆与监控操作柜(7) 连接。

16.流动沉积设备总成(2)包括:(12)沉积槽、(13)钻杆端桩、(14) 阳极、(15)循环泵、(16)钻杆安装机、(17)整流器、(18)阴极装置、(19) 槽盖、(20)多参数仪、(21)循环管线、(22)密封装置、(23)换热器、(24) 加料机、(25)搅拌器;其特征在于:整流器(17)通过防水电缆分别与阳极 (14)和阴极装置(18)连接;阴极装置(18)分段固接在钻杆上;循环管线 (21)串联于钻杆水眼、循环泵(15)、钻杆端桩(13)中心孔、换热器(23) 与沉积槽(12)之间,构成闭环循环系统;钻杆的两端安装在钻杆端桩(13) 的端部;阳极(14)从钻杆水眼和密封装置(22)中穿过;密封装置(22)安装在钻杆端桩(13)的端部,在钻杆水眼和阳极(14)与钻杆端桩(13)之间形成彼此密封,同时把钻杆端桩(13)的中心孔与钻杆水眼与阳极(14)之间的环空构成了镀液流道;钻杆安装机(16)布置在钻杆端桩(13)的两侧;多参数仪(20)、加料机(24)和搅拌器(25)安装在槽盖(19)上;槽盖(19) 安装在沉积槽(12)上;钻杆端桩(13)布

置在沉积槽(12)的两侧;循环泵 (15)、钻杆安装机(16)、整流器(17)、多参数仪(20)、换热器(23)、加料机(24)、搅拌器(25)分别通过防水电缆分别与监控操作柜(7)连接。

17.旋转沉积设备总成(4)包括:(26)沉积槽、(27)伺服电机、(28) 循环泵、(29)循环管路、(30)阳极圈、(31)阴极片、(32)整流器、(33)旋转杆、(34)吊装安装机、(35)旋转链轮、(36)链条、(37)槽杆密封、(38) 阴极移动、(39)钻杆支撑轮、(40)搅拌机、(41)槽盖、(42)换热器、(43) 加料机、(44)多参数仪。其特征是:伺服电机(27)安装在沉积槽(26)的两端;旋转杆(33)通过联轴器与伺服电机(27)连接,并穿过槽杆密封(37) 与旋转链轮(35)固接;旋转链轮(35)通过链条(36)与钻杆支撑轮(39) 连接;循环泵(28)通过循环管路(29)连接沉积槽(26)、热交换器(42)和加料机(43);阳极圈(30)安装在沉积槽(26)中;钻杆支撑轮(39)安装在沉积槽(26)的两端;钻杆安装在阳极圈(30)中,钻杆的接箍安装在支撑轮 (39)上;阴极片(31)在阴极移动(38)的作用下,包裹在钻杆的接箍上;整流器(32)通过防水电缆分别与阴极片(31)和阳极圈(30)连接,并分布于沉积槽(26)的两侧;吊装安装机(34)布置在沉积槽(26)的两侧,并与管子输送总成(5)毗邻;搅拌机(40)、多参数仪(44)安装在沉积槽(26) 中;槽盖(41)安装在沉积槽(26)上;伺服电机(27)、循环泵(28)、整流器(32)、阴极移动(38)、搅拌机(40)、热交换器(42)、加料机(43)、多参数仪(44)通过防水电缆与监控操作柜(7)连接。

18.钻杆输送总成(5)包括:(45)旋进轮、(46)管子输送架、(47)管轮伺服电机、(48)丝杠升降机、(49)链轮传动杆、(50)升降伺服电机、(51) 下管机、(52)上管机、(53)封堵剂旋喷机、(54)传输带;其特征是:旋进轮 (45)、管轮伺服电机(47)、封堵剂旋喷机(53)安装在管子输送架(46)上;丝杠升降机(48)、链轮传动杆(49)、升降伺服电机(50)、下管机(51)、上管机(52)、传输带(54)安装在管子输送架(46)下面和侧面。

19.为了进一步达到方便操作和有效控制的目的,所述的监控操作柜(7) 对管壁加工集成(1)、流动沉积设备总成(2)、脱氢炉(3)、旋转沉积设备总成(4)、钻杆输送总成(5)、钝化槽(6)、电检装置(55)、反克退镀装置 (56)、磁检酸验试压装置(57)、下线包装机(58)实时监测,分别控制,保证各职能机构运行准确可靠。

20.为了实施加工设备的协调运行、闭环控制,所述的监控操作柜(7)采用可视化触屏plc系统。

附图说明

21.附图1是本发明所述防腐耐磨减阻钻杆复合加工生产线的流程图

22.附图1a是本发明的的管壁加工集成(1)总装俯视图。

23.附图1b是本发明的的管壁加工集成(1)总装主视图。

24.附图2a是本发明的流动沉积设备总成(2)的总装俯视图。

25.附图2b是本发明的流动沉积设备总成(2)的总装主视图。

26.附图3a是本发明的旋转沉积设备总成(4)的总装俯视图。

27.附图3b是本发明的旋转沉积设备总成(4)的总装主视图。

28.附图4a是本发明的钻杆输送总成(5)的总装俯视图。

29.附图4b是本发明的钻杆输送总成(5)的总装主视图。

具体实施方式

30.实施例1

31.如附图1所示,进一步说明本发明的结构是管壁加工集成(1)、流动沉积设备总成(2)、脱氢炉(3)、旋转沉积设备总成(4)、钝化槽(6)、电检装置(55)、反克退镀槽(56)、磁检酸验试压装置(57)、下线包装机(58)通过钻杆输送总成(5)彼此连接,并且分别通过防水电缆与监控操作柜(7)连接,构成一条防腐耐磨减阻钻杆复合加工生产线。

32.如图1a和图1b所示,进一步说明本发明的实施例所述的管壁加工集成(1)结构是:钻杆珩磨机床(8)通过钻杆输送架(10)与外圆抛光机床 (9)连接;钻杆输送架(10)通过钻杆升降机(11)与管子输送总成(5)连接;钻杆珩磨机床(8)、外圆抛光机床(9)、钻杆输送架(10)、钻杆升降机 (11)通过防水电缆与监控操作柜(7)连接。

33.如图2(图2a、图2b)所示,进一步说明本发明的实施例所述的流动沉积设备总成(2)结构是:整流器(17)通过防水电缆分别与阳极(14)和阴极装置(18)连接;阴极装置(18)分段固接在钻杆上;循环管线(21)串联于钻杆、循环泵(15)、钻杆端桩(13)中心孔、换热器(23)与沉积槽(12) 之间,构成闭环循环系统;钻杆的两端安装在钻杆端桩(13)的端部;阳极 (14)从钻杆水眼和密封装置(22)中穿过;密封装置(22)安装在钻杆端桩 (13)的端部,在钻杆水眼和阳极(14)与钻杆端桩(13)之间形成彼此密封,同时把钻杆端桩(13)的中心孔与钻杆水眼与阳极(14)之间的环空构成了镀液流道;钻杆安装机(16)布置在钻杆端桩(13)的两侧;多参数仪(20)、加料机(24)和搅拌器(25)安装在槽盖(19)上;槽盖(19)安装在沉积槽 (12)上;钻杆端桩(13)布置在沉积槽(12)的两侧;循环泵(15)、钻杆安装机(16)、整流器(17)、多参数仪(20)、换热器(23)、加料机(24)、搅拌器(25)分别通过防水电缆分别与监控操作柜(7)连接。

34.如图3(图3a、图3b)所示,进一步说明本发明的实施例所述的旋转沉积设备总成(4)结构是:伺服电机(27)安装在沉积槽(26)的两端;旋转杆(33)通过联轴器与伺服电机(27)连接,并穿过槽杆密封(37)与旋转链轮(35)固接;旋转链轮(35)通过链条(36)与钻杆支撑轮(39)连接;循环泵(28)通过循环管路(29)连接沉积槽(26)、热交换器(42)和加料机 (43);阳极圈(30)安装在沉积槽(26)中;钻杆支撑轮(39)安装在沉积槽 (26)的两端;钻杆安装在阳极圈(30)中,钻杆的接箍安装在支撑轮(39) 上;阴极片(31)在阴极移动(38)的作用下,包裹在钻杆的接箍上;整流器 (32)通过防水电缆分别与阴极片(31)和阳极圈(30)连接,并分布于金属沉积槽(26)的两侧;吊装安装机(34)布置在沉积槽(26)的两侧,并与管子输送总成(5)毗邻;搅拌机(40)、多参数仪(44)安装在沉积槽(26)中;槽盖(41)安装在沉积槽(26)上;伺服电机(27)、循环泵(28)、整流器 (32)、吊装安装机(34)、阴极移动(38)、搅拌机(40)、热交换器(42)、加料机(43)、多参数仪(44)通过防水电缆与监控操作柜(7)连接。

35.如图4(图4a、图4b)所示,进一步说明本发明的实施例所述的钻杆输送总成(5)结构是:旋进轮(45)、管轮伺服电机(47)、下管机(51)、上管机(52)、封堵剂旋喷机(53)安装在管子输送架(46)上;丝杠升降机 (48)、链轮传动杆(49)、升降伺服电机(50)、传输带(54)安装在管子输送架(46)下面和侧面。

36.实施例2

37.所述的钻杆进入生产线后,由钻杆输送总成(5)把钻杆输送至管壁加工总成(1)中,升降机(11)通过钻杆安装架(10)把钻杆安装在钻杆珩磨机床(8)中进行珩磨。当钻杆内

孔粗糙度达到0.4

‑

1.6um后,钻杆安装架(10) 通过升降机(11)和钻杆输送总成(5)把钻杆送入流动沉积设备总成(2)中。

38.所述的钻杆进入流动沉积设备总成(2)中,在监控操作柜(7)指令下,钻杆安装机(16)把钻杆的两端放入钻杆端桩(13)上,阳极(14)穿过钻杆水眼和钻杆端桩(13)上的密封装置(22),并与钻杆一起进入钻杆端桩 (13)的密封装置(22)中,密封装置(22)把钻杆水眼与阳极(14)之间的环空与钻杆端桩(13)中心孔连通,形成镀液通道。在供电装置通过电缆和整流器(17)给阳极(14)和安装在钻杆上的若干个阴极片(18)供电的同时,沉积槽(12)中的镀液在循环泵(15)的作用下,经过循环管线(21)和钻杆端桩(13)中心孔,进入钻杆水眼与阳极(14)之间的环空中。镀液中的防腐耐磨减摩离子在阴极片(18)上获得电子,选择性共渗沉积在钻杆内表面上,形成防腐耐磨减摩合金层。在此过程中,安装在镀槽(12)中的多参数仪(20) 实时向监控操作柜(7)传输镀液的性能和状态参数;监控操作柜(7)操控换热器(23)、加料机(24)和搅拌器(25)的运转,自动调控镀液的性能和状态,均匀镀液成分。当钻杆内表面的防腐耐磨减摩沉积层达到设计值时,在监控操作柜(7)指令下,钻杆安装机(16)卸掉钻杆上的阴极片(18),解封密封装置(22),从钻杆水眼中抽出阳极(14),从镀槽(12)中取出钻杆,并通过钻杆输送总成(5)把钻杆输送至脱氢炉(3)中。经过脱氢处理的钻杆再由钻杆输送总成(5)输送至旋转沉积设备总成(4)中。

39.所述的钻杆进入旋转沉积设备总成(4)中,在监控操作柜(7)指令下,钻杆输送总成(5)把钻杆运输至旋转沉积设备总成(4)中,吊装安装机 (34)把钻杆安装在镀槽(26)的阳极圈(30)中,钻杆的接箍安装在钻杆支撑轮(39)上;阴极移动(38)依据钻杆的长度调节阴极片(31)的跨度,并把阴极片(31)包裹在钻杆的接箍上;伺服电机(27)驱动旋转杆(33)转动,旋转杆(33)带动旋转链轮(35)转动,并通过链条(36)驱动钻杆支撑轮 (39)转动,以此带动钻杆转动。供电装置经过整流器(32),通过防水电缆分别给阳极圈(30)和阴极片(31)供电;多参数仪(44)实时把镀槽(26)中的溶液性能和状态参数传输给监控操作柜(7);监控操作柜(7)及时操控循环泵(28)通过循环管路(29)把沉积槽(26)中的镀液泵入热交换器(42)中换热,调节镀液温度;监控操作柜(7)及时操控循环泵(28)通过循环管路 (29)把沉积槽(26)中的镀液泵经加料机(43)补充防腐耐磨减摩材料;监控操作柜(7)及时操控搅拌机(40)搅拌镀槽(26)中的溶液,均匀镀液中各组分。随着钻杆的转动和防腐耐磨减摩离子的选择性共渗沉积,钻杆的外柱面上形成了一定厚度的防腐耐磨减摩合金层。当钻杆外表面的防腐耐磨减摩沉积层达到设计值时,在监控操作柜(7)指令下,阴极移动(38)移开钻杆上的阴极片(31);吊装运输机(34)把钻杆从镀槽(26)中取出,并通过钻杆输送总成(5)把钻杆输送至脱氢炉(3)中,进行脱氢处理。

40.所述的钻杆进入脱氢炉(3)中加热烘烤,使进入沉积层中的氢原子获得能量结合形成氢气,从钻杆的内外防腐耐磨减摩沉积层中逸出,实现了脱氢,排除氢蚀和清脆隐患。经过脱氢处理的钻杆再由钻杆输送总成(5)输送至电检装置(55)中检验。

41.所述的钻杆进入电检装置(55)中检验,钻杆输送总成(5)把检验不合格的钻杆输送至反克退镀槽(56)中反克退镀。退镀后的钻杆由钻杆输送总成(5)输送至流动沉积设备总成(2)中,或者旋转沉积设备总成(4)中重新电镀。钻杆输送总成(5)把检验合格的钻杆输送至钝化槽(6)中钝化处理。

42.所述的钻杆进入钝化槽(6)中钝化处理后,监控操作柜(7)操控升降伺服电机(50)

驱动链轮传动杆(49)和丝杠升降机(48)工作,上管机 (52)把钝化处理的钻杆搬上钻杆输送总成(5)的管子输送架(46)上,安装在旋进轮(45)上。监控操作柜(7)操控管轮伺服电机(47)驱动旋进轮 (45)转动和移动,运送钻杆经过封堵剂旋喷机(53);封堵剂旋喷机(53)把封堵剂喷射在钻杆的内外圆的防腐耐磨减摩沉积层上,随着旋进轮(45)的转动,封堵剂浸润在钻杆所有内外圆面上的沉积层中,实现封堵。监控操作柜 (7)操控升降伺服电机(50)驱动链轮传动杆(49)和丝杠升降机(48)工作;下管机(51)把浸润了封堵剂的钻杆放入输送带(54)中,运至磁检酸验试压装置(57)中,进行磁检、酸验和试压评定。

43.所述的钻杆进入磁检酸验试压装置(57)中评定后,由钻杆输送总成 (5)运至下线包装机(58)中,完成防腐耐磨减阻钻杆的生产制造。

44.本发明的有益效果是:

45.1、防腐耐磨减摩合金层虽薄但硬,且光滑,既不减少钻杆水眼的过流面积,又增加了钻杆的防腐耐磨减阻性能;

46.2、防腐耐磨减摩合金层与钻杆基体结合力大,宁可被腐蚀磨损,也不会离析钻杆基体;

47.3、防腐耐磨减阻钻杆在实际运用过程中,其防腐耐磨减摩合金层在腐蚀介质环境中,有自然钝化功能,即钝化层在被磨损的同时,合金层很快与腐蚀介质反应生成钝化物,继续防腐耐磨,保护钻杆。

48.实践证明,防腐耐磨减阻钻杆既具有现有钻杆所有的优点,又增强了防腐耐磨减摩性能,与现有钻杆相比,虽然防腐耐磨减阻钻杆增加了加工成本,但是其成倍延长了使用寿命,不仅大幅度的减少钻杆内壁的钻井液流动阻力和钻杆外壁与套管、地层岩石、井眼岩屑床的摩擦系数,而且提高了钻井速度和钻进效率,减少了水平井、大位移井钻井脱压现象,既节约了资源,又减少了钻杆失效事故的发生率,降低了钻杆使用风险,扩大了钻杆使用范围,提高了安全钻井可靠性,其经济效益和社会效益巨大,性价比很高,值得推广使用。

49.最后应该说明,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改,或者同等替换,而不脱离本发明技术方案的精神和范围,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1