一种风电保持架焊接加工系统的制作方法

1.本技术涉及风力发电配件加工设备领域,尤其是涉及一种风电保持架焊接加工系统。

背景技术:

2.现有的风电保持架是用在风力发电的大型轴承上的一种配件,其主要作用是用于连接轴承的内圈和外圈,如图10所示,现有的风电保持架通常包括整体呈圆环形的板体4,板体4可采用不同金属材料例如钢制成,圆环形的板体4上开设有多个圆形的通孔41,轴承的滚动体则卡接且转动连接于通孔41内,因风力发电使用到的轴承其直径较大,为了便于对板体4进行加工,将板体4包括多个相互拼接而成的连接板42,将每个连接板42单独制造后将多个连接板42焊接成板体4,而现有的焊接方式采用人工焊接,操作人员手持焊接设备对相邻的连接板42之间进行焊接,采用人工焊接的方式,浪费了大量的人力。

技术实现要素:

3.为了节省人工焊接相邻的连接板的人力,本技术提供一种风电保持架焊接加工系统。

4.本技术提供的一种风电保持架焊接加工系统采用如下的技术方案:

5.一种风电保持架焊接加工系统,包括焊接装置和焊缝加工装置,所述焊接装置包括底板,所述底板上且位于底板的两侧均设置有夹持机构,所述夹持机构包括座体和与座体相对设置的固定座,所述座体与固定座之间设置有用于放置连接板的承载台,所述承载台的一侧固定设置在座体上,另一侧固定设置在固定座上,两侧夹持机构的座体相对的面上均开设有凹槽,所述凹槽内朝向固定座所在的位置滑动设置有抵接块,所述座体上设置有用于驱动抵接块靠近或远离固定座的第一驱动机构,两侧所述夹持机构的固定座上均设置有热熔机构,所述热熔机构用于对夹持在抵接块和固定座之间的连接板进行加热熔化,所述底板上且位于其中一侧夹持机构所在的位置设置有移动板,所述移动板用于承载一侧夹持机构,所述移动板朝向另一侧夹持机构所在的位置滑动设置在底板上,所述底板上设置有用于驱动移动板带动夹持机构朝向另一侧夹持机构移动的第二驱动机构。

6.通过采用上述技术方案,当需要对相邻的连接板焊接时,将两个相邻的连接板分别置于两侧夹持机构的承载台上,使得相邻的两个连接板的边缘相对,通过第一驱动机构带动抵接块朝向固定座移动,使得连接板被夹持在抵接块和固定座之间,此时热熔机构可对连接板进行加热,使得连接板被加热熔化,此时通过第二驱动机构带动移动板朝向另一侧夹持机构,使得两侧加热熔化后的连接板对接至一起,从而使得相邻的连接通过热熔焊接至一起,操作人员仅需要将连接板置于抵接块和固定座之间即可自动完成连接板的焊接,节省了人力,并且对相邻的连接板的焊接固定效果较好,提高了对风电保持器的加工制作效果。

7.可选的,所述抵接块朝向固定座的面上朝向抵接块内开设有容纳槽,所述热熔机

构包括固定设置在容纳槽朝向固定座的面上的加热条,所述加热条内设置有加热电阻丝,所述抵接块朝向容纳槽的面上与加热条相对设置有固定条。

8.通过采用上述技术方案,当将连接板置于抵接块和固定座之间时,带动连接板的边缘与加热条相对,当第一驱动机构带动抵接块朝向固定座移动时,抵接块可带动加热条将连接板抵接至固定条上,从而实现对连接板的加热熔化,并且进一步提高了对连接板的固定效果。

9.可选的,所述焊接装置还包括用于对两侧夹持机构之间的间隙进行遮挡的遮挡机构,所述遮挡机构包括遮挡箱,所述遮挡箱的底壁上设置有滚轮,所述遮挡箱整体呈中空设置,中空的所述遮挡箱上开设有进料口,所述进料口与中空的遮挡箱呈连通设置,所述进料口用于将两侧夹持机构之间的间隙遮挡。

10.通过采用上述技术方案,加热熔化后的两个金属制成的连接板在对接时会产生火花,而遮挡箱可对热熔焊接时产生的火花起到遮挡的效果,从而防止附近的操作人员受到伤害,冷却后的废渣可通过进料口进入至遮挡箱内被收集;滚轮的设置便于带动整个遮挡箱移动,从而便于操作人员带动遮挡箱的进料口对两侧夹持机构之间的缝隙遮挡。

11.可选的,一侧所述夹持机构的抵接块背离底板的面上设置有铰接板,所述铰接板位于远离座体的位置设置,所述铰接板上穿设且转动连接有铰接轴,所述铰接轴上固定设置有用于将两侧夹持机构之间的缝隙遮挡的挡板,所述抵接块上设置有用于驱动铰接轴带动挡板转动的第三驱动机构。

12.通过采用上述技术方案,第三驱动机构可带动铰接轴转动,使得铰接轴带动挡板朝向两侧连接板的上方转动,从而使得挡板可对两侧连接板的热熔焊接起到进一步的遮挡效果,进一步阻止热熔焊接时火花四溅,从而进一步防止对操作人员造成伤害。

13.可选的,两侧所述夹持机构的固定座上均设置有限位机构,所述限位机构用于阻止连接板位于承载台上沿竖直方向移动。

14.通过采用上述技术方案,限位机构可对连接板起到限位的效果,从而阻止连接板在热熔焊接时沿竖直方向移动,进一步提高了对相邻的连接板热熔焊接时的焊接加工效果。

15.可选的,所述限位机构包括设置在固定座背离底板的面上的连接座,所述连接座背离固定座的面上设置有安装板,所述安装板远离连接端部铰接设置有用于朝向承载台转动的限位件,所述安装板上设置有用于将安装板固定至阻挡连接板状态的固定件。

16.通过采用上述技术方案,固定件可将限位件固定至将连接板阻挡至承载台上的状态,从而实现对连接板的限位,采用安装板和限位件的设置其结构简单,便于对连接板进行限位。

17.可选的,所述焊接装置还包括用于对焊接时产生的烟气进行吸取的除烟装置,所述除烟装置包括除烟箱,所述除烟箱内沿竖直方向封设有活性炭吸附网,所述除烟箱上且位于活性炭吸附网的一侧设置有出烟管,所述除烟箱上且位于活性炭吸附网的另一侧设置有进烟管,所述进烟管上与进烟管连通设置有风琴管,所述风琴管远离进烟管的端部设置有进烟斗,所述进烟斗朝向两侧夹持机构之间的间隙所在的位置设置,所述出烟管上与出烟管连通设置有风机。

18.通过采用上述技术方案,连接板在加热熔化焊接时会产生大量的有害气体,风机

可带动风琴管和进烟斗吸风,使得有害气体被吸入至除烟箱内,通过活性炭过滤网对有害气体中的有害物质吸附后排出,防止操作人员吸入有害气体导致操作人员受到身体伤害,同时对排出的有害气体处理,防止有害气体对大气造成污染。

19.可选的,所述焊缝加工装置包括台体,所述台体一侧垂直于台体设置有立柱,所述立柱远离台体的端部固定设置有安装块,所述安装块上铰接设置有用于朝向立柱转动的转动柱,所述立柱与转动柱之间留有用于供连接板移入的固定空间,所述立柱上设置有用于驱动转动柱靠近或远离立柱的第四驱动机构,所述立柱和转动柱相对的面上均开设有滑槽,两侧所述滑槽远离安装块的端部贯穿立柱和转动柱设置,两侧所述滑槽内均滑动连接有滑块,两侧所述滑块背离滑槽底壁的面上均设置有切刀,所述安装块上设置有用于驱动两侧滑块同时朝向台体靠近或远离的第五驱动机构。

20.通过采用上述技术方案,当完成焊接后,操作人员将焊接完成后的连接板置于立柱和转动柱之间,通过第四驱动机构带动转动柱朝向立柱转动,使得转动柱将连接板抵接至立柱上,此时通过第五驱动机构带动滑块位于滑槽内移动,使得滑块带动切刀通过连接板的焊接位置,使得切刀将焊接后多余的部分切下,无需操作人员对焊接缝进行人工处理,节省了人力,并且进一步提高了对风电保持器的加工效果。

21.可选的,所述立柱朝向转动柱的面上且位于立柱的两侧设置有固定块,两侧所述固定块之间留有用于供立柱上的滑块带动切刀通过的第一通过空间,所述固定块位于靠近台体的位置设置,所述台体上开设有槽体,所述槽体用于供两侧滑块同时移入,所述槽体内铰接设置有用于朝向立柱转动、以将连接板抵接至固定块上的抵紧块,所述抵紧块上开设有用于供转动柱上的滑块带动切刀通过的第二通过空间,所述台体上设置有用于驱动抵紧块靠近或远离立柱的第六驱动机构。

22.通过采用上述技术方案,第六驱动机构可带动抵接块朝向固固定块移动,使得抵接块将连接板抵接至固定块上,从而进一步提高了对连接板的固定效果,槽体的设置可使得滑块移出至滑槽外对连接板进行加工,使得滑块可完全的带动切刀通过连接板,进一步提高了对连接板的加工效果,第一通过空间和第二通过空间的设置可防止对连接板的焊缝造成阻挡,在提高对连接板固定效果的同时,进一步提高了对连接板的加工效果。

23.可选的,所述台体内开设有出渣通道,所述出渣通道的一端与槽体呈连通设置,另一端贯穿所述台体的侧壁设置,所述台体的侧壁上且位于出渣通道的端部所在的位置设置有接料槽。

24.通过采用上述技术方案,当滑块带动切刀对连接板焊缝上多余的金属切割完毕后,切割完毕后的废料可通过出渣通道移动至接料槽内,从而使得切割完毕后的废料被收集,无需人工对切割完毕后的废料清理,进一步节省了人力。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.当需要对相邻的连接板焊接时,将两个相邻的连接板分别置于两侧夹持机构的承载台上,使得相邻的两个连接板的边缘相对,通过第一驱动机构带动抵接块朝向固定座移动,使得连接板被夹持在抵接块和固定座之间,此时热熔机构可对连接板进行加热,使得连接板被加热熔化,此时通过第二驱动机构带动移动板朝向另一侧夹持机构,使得两侧加热熔化后的连接板对接至一起,从而使得相邻的连接通过热熔焊接至一起,操作人员仅需要将连接板置于抵接块和固定座之间即可自动完成连接板的焊接,节省了人力,并且对相邻

的连接板的焊接固定效果较好,提高了对风电保持器的加工制作效果;

27.当完成焊接后,操作人员将焊接完成后的连接板置于立柱和转动柱之间,通过第四驱动机构带动转动柱朝向立柱转动,使得转动柱将连接板抵接至立柱上,此时通过第五驱动机构带动滑块位于滑槽内移动,使得滑块带动切刀通过连接板的焊接位置,使得切刀将焊接后多余的部分切下,无需操作人员对焊接缝进行人工处理,节省了人力,并且进一步提高了对风电保持器的加工效果。

附图说明

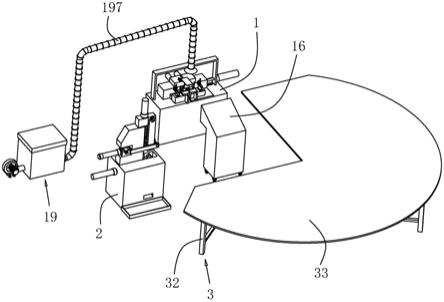

28.图1是本技术实施例的整体结构示意图;

29.图2是本技术实施例的用于展示焊接装置的结构示意图;

30.图3是本技术实施例的用于展示加热条和固定条的结构示意图;

31.图4是本技术实施例的用于展示遮挡机构的结构示意图;

32.图5是本技术实施例的用于展示第三驱动机构和挡板的结构示意图;

33.图6是本技术实施例的用于展示限位机构和固定件的结构示意图;

34.图7是本技术实施例的用于展示除烟装置的结构示意图;

35.图8是本技术实施例的用于展示焊缝加工装置的结构示意图;

36.图9是本技术实施例的焊缝加工装置的半剖面结构示意图;

37.图10是相关技术的风电保持架的结构示意图。

38.附图标记说明:1、底板;11、座体;111、凹槽;112、抵接块;113、第一滑动槽;114、第一液压缸;115、容纳槽;116、加热条;117、固定条;118、l形板;12、固定座;13、承载台;14、移动板;141、滑轨;142、第二滑动槽;15、架体;151、第二液压缸;16、遮挡箱;161、滚轮;162、进料口;163、出料口;17、铰接板;171、铰接轴;172、挡板;173、涡轮;174、蜗杆;175、电机;18、连接座;181、安装板;182、第一转动板;183、第一转动轴;184、杆体;185、限位板;186、第二转动板;1861、把手;187、第一弧形板;188、第二弧形板;189、第二转动轴;19、除烟箱;191、除烟槽;192、盖板;193、翻边;194、活性炭吸附网;195、出烟管;196、进烟管;197、风琴管;198、进烟斗;199、风机;2、台体;21、立柱;211、安装块;212、第一驱动杆;213、第三滑动槽;214、移动块;215、铰接座;216、第二驱动杆;217、第四液压缸;22、转动柱;23、滑槽;231、滑块;232、切刀;24、空腔;241、驱动块;242、第三驱动杆;243、第四驱动杆;244、第五液压缸;25、固定块;26、槽体;261、抵紧块;262、第六液压缸;27、出渣通道;271、接料槽;3、支撑架;31、支撑杆;32、支撑板;4、板体;41、通孔;42、连接板。

具体实施方式

39.以下结合附图1

‑

10对本技术作进一步详细说明。

40.本技术实施例公开一种风电保持架焊接加工系统。参照图1,一种风电保持架焊接加工系统,包括焊接装置、焊缝加工装置和转运装置。

41.结合图2和图3,焊接装置包括底板1,底板1上且位于底板1的两侧均设置有夹持机构,夹持机构包括座体11和与座体11相对设置的固定座12,座体11与固定座12之间设置有用于放置连接板42的承载台13,承载台13的一侧固定设置在座体11上,另一侧固定设置在固定座12上,两侧夹持机构的座体11相对的面上均开设有凹槽111,凹槽111内朝向固定座

12所在的位置滑动设置有抵接块112,抵接块112朝向固定座12的面上开设有第一滑动槽113,座体11的一角位于第一滑动槽113内,抵接块112通过第一滑动槽113滑动设置在凹槽111内。

42.结合图2和图3,为了驱动抵接块112朝向固定座12移动,使得抵接块112将连接板42抵接至固定座12上,在座体11上设置有用于驱动抵接块112靠近或远离固定座12的第一驱动机构,第一驱动机构包括固定设置在座体11背离固定座12的面上的第一液压缸114,第一液压缸114通过l形板118固定设置在座体11上,第一液压缸114的驱动端固定连接至抵接块112上,通过第一液压缸114可带动抵接块112位于凹槽111内移动,使得抵接块112将连接板42抵接至固定座12上;在其他实施例中,可将第一液压缸114替换为电缸,采用电缸同样可完成对连接板42的固定。

43.结合图2和图3,为了对连接板42加热,从而使得金属制成的加热板熔化,在两侧夹持机构的固定座12上均设置有热熔机构,热熔机构用于对夹持在抵接块112和固定座12之间的连接板42进行加热熔化,抵接块112朝向固定座12的面上朝向抵接块112内开设有容纳槽115,容纳槽115远离固定座12的面呈封闭设置,热熔机构包括固定设置在容纳槽115朝向固定座12的面上的加热条116,加热条116内设置有加热电阻丝(图中未示出),抵接块112朝向容纳槽115的面上与加热条116相对设置有固定条117;将加热电阻丝接通至电路内即可完成对加热条116的加热,从而使得加热条116对连接板42进行加热。

44.结合图2和图3,为了驱动一侧夹持机构朝向另一侧夹持机构移动,使得两侧夹持机构带动相邻的热熔后的连接板42焊接至一起,在底板1上且位于其中一侧夹持机构所在的位置设置有移动板14,移动板14用于承载一侧夹持机构,移动板14朝向另一侧夹持机构所在的位置滑动设置在底板1上;底板1上设置有滑轨141,滑轨141设置为滚珠滑轨,移动板14上开设有用于供滑轨141卡接的第二滑动槽142,移动板14通过滑轨141和第二滑动槽142滑动设置在底板1上;底板1上设置有用于驱动移动板14带动夹持机构朝向另一侧夹持机构移动的第二驱动机构;底板1上固定设置有整体呈倒“u”形设置的架体15,两侧夹持机构均位于倒“u”形的架体15内,第二驱动机构包括固定设置在架体15上的第二液压缸151,第二液压缸151位于“u”形的架体15相背离的两个面的其中一个面上,第二液压缸151的驱动端穿设且滑动连接于架体15上,第二液压缸151的驱动端固定连接至座体11上;在其他实施例中,可将第二驱动机构替换为电缸,将电缸的驱动端穿设且滑动连接于架体15上,将电缸的驱动端固定连接至座体11上,同样可完成对夹持机构的驱动。

45.结合图1和图4,为了对焊接时产生的火花遮挡,将焊接装置还包括用于对两侧夹持机构之间的间隙进行遮挡的遮挡机构,遮挡机构包括遮挡箱16,遮挡箱16的底壁上设置有滚轮161,遮挡箱16整体呈中空设置,中空的遮挡箱16上开设有进料口162,进料口162与中空的遮挡箱16呈连通设置,进料口162位于遮挡箱16的侧壁上,进料口162用于将两侧夹持机构之间的间隙遮挡,从而阻止火花四溅对操作人员造成伤害,遮挡箱16的侧壁上且位于遮挡箱16的底部开设有出料口163,出料口163的设置便于操作人员对收集到的废屑清理,遮挡箱16呈倒“l”形设置,进料口162位于倒“l”形的遮挡箱16的顶部侧壁上。

46.结合图3和图5,为了进一步对焊接时产生的火花遮挡,在一侧夹持机构的抵接块112背离底板1的面上设置有铰接板17,铰接板17位于远离座体11的位置设置,铰接板17上穿设且转动连接有铰接轴171,铰接轴171上固定设置有用于将两侧夹持机构之间的缝隙遮

挡的挡板172,抵接块112上设置有用于驱动铰接轴171带动挡板172转动的第三驱动机构;第三驱动机构包括套设且固定连接至铰接轴171上的涡轮173,铰接板17上固定设置有电机175,电机175的驱动端上固定设置有蜗杆174,蜗杆174与涡轮173呈啮合设置,电机175可带动蜗杆174转动,使得蜗杆174带动涡轮173转动,从而使得涡轮173带动铰接轴171转动;在其他实施例中,可将第二驱动机构替换为两个相互啮合的齿轮,通过电机175驱动其中一个齿轮转动,使得另一个齿轮带动铰接轴171转动后,同样可完成对挡板172的驱动。

47.结合图2和图6,为了阻止焊接时带动连接板42沿竖直方向移动,在两侧夹持机构的固定座12上均设置有限位机构,限位机构用于阻止连接板42位于承载台13上沿竖直方向移动;限位机构包括通过螺栓固定设置在固定座12背离底板1的面上的连接座18,连接座18呈“u”形设置,连接座18背离固定座12的面上设置有安装板181,安装板181远离连接座18的端部铰接设置有限位件,所述限位件包括位于安装板181两侧的第一转动板182,两侧第一转动板182之间设置有穿设且转动连接于安装板181上的第一转动轴183,两侧第一转动板182远离安装板181的端部设置有杆体184,杆体184的一端固定设置在第一转动板182上,另一端垂直于杆体184设置有限位板185;通过带动第一转动板182上的第一转动轴183位于安装板181上转动,使得限位板185抵接至连接板42背离承载台13的面上。

48.如图6所示,为了将限位板185固定至抵接连接板42的状态,在安装板181上设置有用于将安装板181固定至阻挡连接板42状态的固定件;固定件包括位于第一转动板182两侧的第二转动板186,两侧第一转动板182之间的间距朝向远离安装板181的方向逐渐增大,两侧第二转动板186相对的面之间固定设置有穿设且转动连接于安装板181上的第二转动轴189,两侧第二转动板186远离安装板181的端部设置有把手1861,通过把手1861带动两侧第二转动板186带动第二转动轴189位于安装板181上转动时,可朝向两侧第一转动板182远离安装板181的位置移动,从而使得两侧第二转动板186带动两侧第一转动板182夹紧至安装板181上,使得第一转动板182依靠与安装板181之间的摩擦力带动限位板185固定,固定方式方便简单。

49.结合图1和图7,为了对化焊接时产生的有害气体吸取,将焊接装置还包括用于对焊接时产生的烟气进行吸取的除烟装置,除烟装置包括除烟箱19,除烟箱19包括除烟槽191和可拆卸连接至除烟槽191上的盖板192,盖板192的四周边缘设置有用于与除烟槽191的外壁抵接的翻边193,盖板192通过翻边193可拆卸连接至除烟槽191上,除烟箱19内沿竖直方向封设有活性炭吸附网194,除烟箱19上且位于活性炭吸附网194的一侧设置有出烟管195,除烟箱19上且位于活性炭吸附网194的另一侧设置有进烟管196,进烟管196上与进烟管196连通设置有风琴管197,风琴管197远离进烟管196的端部设置有进烟斗198,进烟斗198朝向两侧夹持机构之间的间隙所在的位置设置,出烟管195上与出烟管195连通设置有风机199;风机199可带动风琴管197吸风,使得风琴管197带动进烟斗198对有害气体吸附,吸入至除烟箱19内的有害气体可通过活性炭吸附网194被净化,从而防止被操作人员吸入造成身体伤害。

50.结合图1和图8,为了对焊接后的焊接缝加工,将焊缝加工装置包括台体2,台体2一侧垂直于台体2设置有立柱21,立柱21远离台体2的端部固定设置有安装块211,安装块211上铰接设置有用于朝向立柱21转动的转动柱22,立柱21与转动柱22之间留有用于供连接板42移入的固定空间,立柱21上设置有用于驱动转动柱22靠近或远离立柱21的第四驱动机

构,立柱21的两侧沿水平方向滑动设置有第一驱动杆212,立柱21上且位于立柱21的两侧开设有第三滑动槽213,第一驱动杆212通过第三滑动槽213滑动设置在立柱21上,两侧第一驱动杆212远离转动柱22的端部之间设置有移动块214,转动柱22背离立柱21的面上固定设置有铰接座215,铰接座215上固定设置有穿设且转动连接于两侧第一驱动杆212上的第二驱动杆216,第四驱动机构包括固定设置在立柱21上的第四液压缸217,第四液压缸217的驱动端固定连接至移动块214上;在其他实施例中,可将第四驱动机构替换为电缸,采用电缸的设置同样可完成移动块214的驱动。

51.结合图8和图9,为了对焊接缝多余的焊渣进行切割,在立柱21和转动柱22相对的面上均开设有滑槽23,两侧滑槽23远离安装块211的端部贯穿立柱21和转动柱22设置,两侧滑槽23内均滑动连接有滑块231,在本实施例中,将滑槽23的横截面设置为“u”形,将滑块231与“u”形的滑槽23配合设置,两侧滑块231背离滑槽23底壁的面上均设置有切刀232,安装块211上设置有用于驱动两侧滑块231同时朝向台体2靠近或远离的第五驱动机构;安装块211内开设有空腔24,立柱21的滑槽23和转动柱22的滑槽23均与空腔24呈连通设置,安装块211的空腔24内设置有驱动块241,驱动块241与立柱21上的滑块231之间设置第三驱动杆242,第三驱动杆242的一端固定设置在驱动块241上,另一端固定设置在立柱21的滑块231上,驱动块241与转动柱22的滑块231之间设置有第四驱动杆243,第四驱动杆243的一端铰接至驱动块241上,另一端固定设置在转动柱22的滑块231上;第五驱动机构包括固定设置在安装块211背离台体2的面上的第五液压缸244,第五液压缸244的驱动端穿入至空腔24内且固定连接至驱动块241上;在其他实施例中,可将第五驱动机构替换为两个电缸,采用两个电缸分别驱动两侧第三驱动杆242和第四驱动杆243移动后,同样可完成对两侧滑块231的驱动。

52.结合图8和图9,为了进一步提高对连接板42的固定效果,在立柱21朝向转动柱22的面上且位于立柱21的两侧设置有固定块25,两侧固定块25之间留有用于供立柱21上的滑块231带动切刀232通过的通过空间,固定块25位于靠近台体2的位置设置,台体2上开设有槽体26,槽体26用于供两侧滑块231同时移入,槽体26内铰接设置有用于朝向立柱21转动、以将连接板42抵接至固定块25上的抵紧块261,抵紧块261上开设有用于供转动柱22上的滑块231带动切刀232通过的通过空间,台体2上设置有用于驱动抵紧块261靠近或远离立柱21的第六驱动机构;第六驱动机构包括固定设置在台体2侧壁上的第六液压缸262,第六液压缸262的驱动端穿入至槽体26内且铰接至抵紧块261上,抵紧块261与槽体26的铰接位置位于抵紧块261的中部,第六液压缸262的驱动端与抵紧块261的铰接位置位于抵紧块261远离转动柱22的端部;在本实施例中,抵紧块261朝向固定块25的面上设置有橡胶块,在其他实施例中,可将第六液压缸262替换为电缸,采用电缸同样可完成对抵紧块261的驱动。

53.将焊接后的两个连接板42的焊缝移动至立柱21和转动柱22之间,通过第六液压缸262带动抵紧块261位于槽体26内的铰接点上转动,使得连接板42被夹紧至固定块25和抵紧块261之间,此时通过第四液压缸217带动转动柱22朝向立柱21转动,从而使得连接板42被抵接至固定块25上,通过第五液压缸244带动驱动块241移动,使得驱动块241带动第三驱动杆242和第四驱动杆243移动,第三驱动杆242和第四驱动杆243可带动滑块231位于滑槽23内移动,从而使得滑块231带动切刀232通过连接板42的焊缝,对连接板42的焊缝起到再加工的效果。

54.结合图8和图9,为了对切刀232切下的残渣收集,在台体2内开设有出渣通道27,出渣通道27的一端与槽体26呈连通设置,另一端贯穿台体2的侧壁设置,台体2的侧壁上且位于出渣通道27的端部所在的位置设置有接料槽271;为了提高残渣位于槽体26内进入出渣通道27内的效果,将槽体26的底部朝向远离转动柱22的方向的横截面的面积逐渐减小,出渣通道27与槽体26的最底部呈连通设置。

55.如图1所示,转运装置包括支撑架3和位于支撑架3上的支撑板32,支撑架3包括多个交叉设置的支撑杆31,支撑板32整体呈圆弧形设置,支撑板32可对焊接完毕后的板体4和待加工的连接板42承载,从而便于操作人员拿取。

56.本技术实施例一种风电保持架焊接加工系统的实施原理为:当需要对相邻的连接板42焊接时,将两个相邻的连接板42分别置于两侧夹持机构的承载台13上,使得相邻的两个连接板42的边缘相对,通过第一液压缸114带动抵接块112朝向固定座12移动,使得连接板42被夹持在抵接块112和固定座12之间,此时将加热电阻丝接通至电路内,使得加热条116对连接板42进行加热,使得连接板42被加热熔化,此时通过第二液压缸151带动移动板14朝向另一侧夹持机构移动,使得两侧加热熔化后的连接板42对接至一起,从而使得相邻的连接通过热熔焊接至一起,此时操作人员将热熔后的连接条移动至台体2上,将焊接后的两个连接板42的焊缝移动至立柱21和转动柱22之间,通过第六液压缸262带动抵紧块261位于槽体26内的铰接点上转动,使得连接板42被夹紧至固定块25和抵紧块261之间,此时通过第四液压缸217带动转动柱22朝向立柱21转动,从而使得连接板42被抵接至固定块25上,通过第五液压缸244带动驱动块241移动,使得驱动块241带动第三驱动杆242和第四驱动杆243移动,第三驱动杆242和第四驱动杆243可带动滑块231位于滑槽23内移动,从而使得滑块231带动切刀232通过连接板42的焊缝,操作人员仅需要带动连接板42移动即可自动完成连接板42的热熔焊接和焊缝加工,节省了人力。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1