一种飞剪导槽的制作方法

1.本实用新型涉及冶金轧钢技术领域,具体涉及一种飞剪导槽。

背景技术:

2.在线棒材生产线中,轧机的后端通常设有飞剪,飞剪用于对钢坯进行剪断,飞剪前后设有导槽,钢坯从一端的导槽经飞剪剪断后会落入到另一端的导槽中,在此过程中,由于另一端的导槽接口处呈喇叭状,钢坯在被剪断后,有时会撞击到另一端导槽的喇叭状壁口处,由于喇叭状壁口经常遭遇撞击,导致设备磨损严重,磨损严重的壁口有时会发生堆钢事故,因此磨损严重的设备需要经常进行停机维护,耽误了工作进程,经常性的停机维护也会造成维修成本上升。

技术实现要素:

3.针对现有技术存在的不足,本实用新型提出一种飞剪导槽,该飞剪导槽能够避免导槽接口壁被撞击,减少了停机维护次数,降低了维护成本。

4.本实用新型提供一种飞剪导槽,包括飞剪、能够使钢坯通过的第一导槽和第二导槽,飞剪设置在所述第一导槽和所述第二导槽之间,所述第一导槽末端出口正对所述第二导槽的接口,所述第二导槽包括第二导槽腔、第二导槽接口和推送装置,所述第二导槽接口与所述第二导槽腔连通,所述第二导槽接口为喇叭形,所述推送装置设置在所述第二导槽接口的两侧,所述推送装置包括液压缸、支撑板、防撞板和支撑架,所述支撑架的一端固定连接在所述第二导槽腔的两侧外壁上,所述支撑架的另一端向第二导槽接口方向延伸,所述液压缸的一端与所述支撑架的内侧固定连接,所述液压缸的另一端与所述支撑板的一端面中心处垂直固定,所述支撑板的斜率与所述第二导槽接口的斜率相等,所述支撑板设置在所述第二导槽接口正前方,当所述液压缸处于伸长状态时,支撑板之间所形成的最小区域和第二导槽腔的口径相等且相对,所述支撑板的另一端面固定连接有防撞板。

5.优选地,所述第二导槽还包括第二支架、第二辊子和第二辊架,所述第二支架与所述第二导槽腔的下端垂直固定,所述第二导槽腔的下端设有开口,所述开口的两端设有第二辊架,所述第二辊子的两端与所述第二辊架之间滚动连接。

6.进一步地,所述第二导槽还包括电机和齿轮,所述第二辊子的一端设有连接轴,所述连接轴与所述齿轮的中心处固定连接,所述齿轮与所述电机啮合。

7.优选地,所述第一导槽包括第一导槽腔、第一导槽接口和第一支架,所述第一导槽腔与所述第一导槽接口连通,所述第一导槽接口为喇叭状,所述第一支架与所述第一导槽腔的下端垂直固定。

8.进一步地,所述第一导槽腔与所述第二导槽腔设置在同一水平面上。

9.优选地,所述第一导槽还包括第一辊子和第一辊架,所述第一导槽的下端设有开口,所述开口的两端设有第一辊架,所述第一辊子的两端与所述第一辊架之间滚动连接。

10.本实用新型的有益效果:

11.本实用新型提供一种飞剪导槽,该飞剪导槽通过在第二导槽接口的两侧设置推送装置,使得当钢坯经飞剪剪切后在推送装置中液压缸与支撑板的作用下落入第二导槽腔中,其中与支撑板一端固定连接的防撞板能够有效地起到防撞抗撞的作用,避免了钢坯与第二导槽接口处直接碰撞,提高了设备的耐用程度。

附图说明

12.为了更清楚地说明本实用新型具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

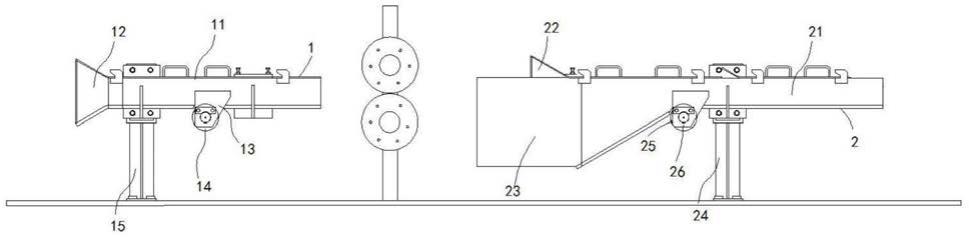

13.图1为本实用新型一种飞剪导槽的结构示意图一;

14.图2为本实用新型一种飞剪导槽的结构示意图二。

15.附图标记:

[0016]1‑

第一导槽,11

‑

第一导槽腔,12

‑

第一导槽接口,13

‑

第一支架,14

‑

第一辊子, 15

‑

第一辊架;

[0017]2‑

第二导槽,21

‑

第二导槽腔,22

‑

第二导槽接口,23

‑

推送装置,231

‑

液压缸, 232

‑

支撑板,233

‑

防撞板,234

‑

支撑架,24

‑

第二支架,25

‑

第二辊子,26

‑

第二辊架。

具体实施方式

[0018]

下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

[0019]

请参照图1、图2,本实用新型提供一种飞剪导槽,包括飞剪、能够使钢坯通过的第一导槽1和第二导槽2,飞剪设置在所述第一导槽1和所述第二导槽2之间,所述第一导槽1末端出口正对所述第二导槽2的接口,所述第二导槽2包括第二导槽腔21、第二导槽接口22和推送装置23,所述第二导槽接口 22与所述第二导槽腔21连通,所述第二导槽接口22为喇叭形,所述推送装置23设置在所述第二导槽接口22的两侧,如图2所示,所述推送装置23包括液压缸231、支撑板232、防撞板233和支撑架234,所述支撑架234的一端固定连接在所述第二导槽腔21的两侧外壁上,所述支撑架234的另一端向第二导槽接口22方向延伸,所述液压缸231的一端与所述支撑架234的内侧固定连接,所述液压缸231的另一端与所述支撑板232的一端面中心处垂直固定,所述支撑板232的斜率与所述第二导槽接口22的斜率相等,所述支撑板 232设置在所述第二导槽接口22正前方,当所述液压缸231处于伸长状态时,支撑板232之间所形成的最小区域和第二导槽腔21的口径相等且相对,这样设置,有效地使支撑板232能够将第二导槽接口22保护住,所述支撑板232 的另一端面固定连接有防撞板233,当钢坯被剪切后,钢坯会与在液压缸231 作用下不断伸缩的防撞板233相撞,防撞板233可以有效的起到防撞抗撞的作用,使得第二导槽接口22处不会与钢坯接触,防撞板233为可拆装组件,可在支撑板232上进行拆装,定期更换防撞板233可解决磨损的问题,避免了因导槽接口壁磨损严重而导致需要经常性的维护,减少了维修成本。

[0020]

如图1所示,所述第二导槽2还包括第二支架24、第二辊子25和第二辊架26,所述第二支架24与所述第二导槽腔21的下端垂直固定,所述第二导槽腔21的下端设有开口,所述开口的两端设有第二辊架26,所述第二辊子 25的两端与所述第二辊架26之间滚动连接,第

二辊子25的设置使得钢坯能够在第二导槽腔21内进行滑动。

[0021]

所述第二导槽2还包括电机(图中未示出)和齿轮(图中未示出),所述第二辊子25的一端设有连接轴,所述连接轴与所述齿轮的中心处固定连接,所述齿轮与所述电机啮合,电机的设置给第二辊子25带来了驱动,使得钢坯能够在电机的驱动下前进,避免了因钢坯速度过慢而导致钢坯在第二导槽2 内停滞的现象发生。

[0022]

所述第一导槽1包括第一导槽腔11、第一导槽接口12和第一支架13,所述第一导槽腔11与所述第一导槽接口12连通,所述第一导槽接口12为喇叭状,所述第一支架13与所述第一导槽腔11的下端垂直固定,所述第一导槽腔11与所述第二导槽腔21设置在同一水平面上,使得经第一导槽1出去的钢坯经剪切后能够更加容易的进入到第二导槽2中。

[0023]

所述第一导槽1还包括第一辊子14和第一辊架15,所述第一导槽1的下端设有开口,所述开口的两端设有第一辊架15,所述第一辊子14的两端与所述第一辊架15之间滚动连接,第一辊子14使得钢坯能够在第一导槽1内更加流畅的进行滑动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1