一种双金属组合缝割缝筛管复合加工设备的制作方法

1.本发明涉及石油、天然气、地下水开采用割缝防砂筛管加工设备,特别涉及割缝管上防腐耐磨组合缝的加工设备,属于机械加工领域。

背景技术:

2.割缝管是石油、天然气、地下水开采中实现油砂、气砂、水砂分离的管状结构。割缝管结构的特点是:根据地层砂粒尺寸,在管壁上按照一定的分布切割许多通透缝隙用于滤砂。缝的横截面可以是矩形、梯形、或者是矩形与梯形的组合。矩形缝是缝隙里、外同样宽度;梯形缝是由外到内缝隙逐渐由窄变宽,即筛管的外缝窄、内缝宽,呈梯形状,常被称为梯形缝;组合缝是梯形缝与矩形缝组合而成,即外缝窄,中缝宽,内缝与中缝同样宽度,因此被称为组合缝。矩形缝结构简单,方便加工,缝隙强度高,但是防砂堵性能差,地层砂随油、水、气流经缝隙时容易堵塞缝隙;梯形缝有“自洁防堵”功能,地层砂随油、水、气流经梯形缝隙时不容易堵塞缝隙,但是外缝强度低,耐冲蚀磨损性能差,容易造成外缝变宽,导致防砂失效;组合缝虽然有“自洁防堵”功能,但是也因外缝强度较低,耐冲蚀磨损性能仍然较差,也还是容易造成外缝变宽而失效,此外组合缝结构复杂,加工难度大。在含有腐蚀介质的油、水、气井中,上述割缝管承受腐蚀和冲蚀磨损的双重作用,缝隙的使用期很短。双金属组合缝割缝筛管是由防腐耐磨金属选择性沉积在矩形缝割缝筛管的外圆面、缝隙外边缘和缝隙壁面构成。防腐耐磨金属在矩形缝割缝筛管的外圆面上的沉积,增加了筛管外圆壁面的防腐耐磨性能;防腐耐磨金属在矩形缝割缝筛管缝隙的沉积厚度,从筛管的缝隙外边缘,沿缝隙壁面至缝隙内边缘,逐渐减少,而在缝隙的内边缘和筛管的内圆面上,很少沉积,甚至没有沉积,因此,筛管内径保持不变,从而保证了常规作业的实施和通用工具的正常下入与起出。防腐耐磨金属在矩形缝割缝筛管的缝隙外边缘、缝隙壁面上的选择性沉积构成了双金属组合缝,其缝隙截面是曲边梯形缝与矩形缝的组合截面,既具备“自洁防堵”性能,又具备防腐蚀、耐冲蚀性能,克服了现有割缝筛管的不足。

3.众所周知:现有的割缝筛管加工设备与加工技术是无法加工出双金属组合缝割缝筛管。

技术实现要素:

4.为了克服现有加工设备与加工技术的不足,本发明的目的是提供了一种双金属组合缝割缝筛管的复合加工设备与加工技术。

5.具体技术方案是:

6.把基础管材(简称基管)送入双金属组合缝割缝筛管的复合加工生产线,先把基管加工成≧0.1mm矩形缝割缝筛管;然后,在割缝筛管的外圆面和矩形缝外缝壁面的基体上选择性的沉积防腐耐磨金属,如铬金属或镍金属等防腐耐磨金属及其合金。随着防腐耐磨金属的选择性沉积,割缝筛管的外圆面和缝隙外边缘、缝壁面上沉积了厚度不等的防腐耐磨金属,在缝隙外边缘上防腐耐磨金属沉积厚度最大,自缝隙外边缘、沿缝隙壁面至缝隙内边

(51)连接;鼠器(44)、刮削器(45)、捕鼠卷绳器(46)、旋管伺服机构 (48)、轨道卷绳器(50)分别安装在与检验台架(40)连接的两端;传输带 (47)安装在与检验台架(40)毗邻的输送管架(19)一侧的下面。

12.金属沉积总成(5)包括:(52)金属沉积槽、(53)母槽、(54)循环泵、(55)循环管路、(56)阳极圈、(57)阴极片、(58)整流器、(59)密封胶囊、(60)迷宫密封机构、(61)密封胶囊对接器、(62)阴极气缸、(63)阴极移动圈、(64)密封胶囊牵引器、(65)遥控电磁三通气阀、(66)同步传输带、 (67)移动伺服电机、(68)阴极框架、(69)喷液清洗机、(70)旋转擦洗机。其特征是:两个迷宫密封机构(60)分别安装在金属沉积槽(52)两侧的入槽与出槽口上;阴极框架(68)、喷液清洗机(69)、旋转擦洗机(70)安装在管子输送架(9)上,并布置在金属沉积槽(52)与母槽(53)的两侧;母槽 (53)、循环泵(54)安装在金属沉积槽(52)下方,并通过循环管路(55)串联;整流器(58)通过防水电缆(6)分别与阴极片(57)和阳极圈(56)连接,并分布于金属沉积槽(52)与母槽(53)的两侧;阴极片(57)与防水电缆 (6)连接,并一同安装在阴极气缸(62)活塞端;阴极气缸(62)安装在阴极移动圈(63)上,并通过同步传输带(66)与移动伺服电机(67)连接,并一起安装在阴极框架(68)的里外;密封胶囊牵引器(64)、遥控电磁三通气阀 (65)安装在金属沉积总成(5)段的管子输送架(9)的下面;密封胶囊对接器(61)安装在密封胶囊(59)上;遥控电磁三通气阀(65)安装在密封胶囊牵引器(64)内;阴极气缸(62)、密封胶囊牵引器(64)通过气管线(21)与气泵(18)连接;阳极圈(56)安装在沉积槽(52)中;整流器(58)、密封胶囊牵引器(64)、移动伺服电机(67)、喷液清洗机构(69)、旋转擦洗机(70)、通过防水电缆(6)与监控操作柜(7)连接。

13.为了进一步达到方便操作和有效控制的目的,所述的监控操作柜(7) 对管子输送总成(1)、管子排检总成(2)、割缝加工总成(3)、割缝检验总成 (4)、金属沉积总成(5)实时监测,自动控制,保证各职能机构运行准确可靠。

14.为了实施加工设备的协调运行、闭环控制,所述的监控操作柜(7)采用可视化触屏plc系统。

附图说明

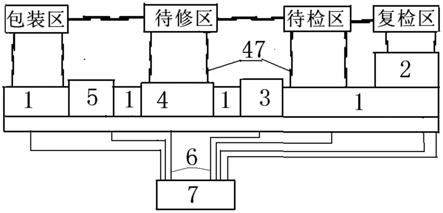

15.附图1是本发明的自动化生产线总装图。

16.附图1a是本发明的管子输送总成(1)的总装俯视图。

17.附图1b是本发明的管子输送总成(1)的总装主视图。

18.附图2a是本发明的管子排检总成(2)的总装俯视图。

19.附图2b是本发明的管子排检总成(2)的总装主视图。

20.附图3a是本发明的加工总成(3)的总装俯视图。

21.附图3b是本发明的加工总成(3)的总装主视图。

22.附图4a是本发明的清理检验总成(4)的总装俯视图。

23.附图4b是本发明的清理检验总成(4)的总装主视图。

24.附图5a是本发明的金属沉积总成(5)的总装俯视图。

25.附图5b是本发明的金属沉积总成(5)的总装主视图。

具体实施方式

26.实施例1

27.如附图1所示,进一步说明本发明的结构是管子排检总成(2)、加工总成(3)、割缝检验总成(4)金属沉积总成(5))通过管子输送总成(1)依次连接,并且分别通过防水电缆(6)与监控操作柜(7)连接,构成一条双金属组合缝割缝筛管的复合加工生产线。

28.如图1a和图1b所示,进一步说明本发明的实施例所述的管子输送总成(1)结构是:旋进轮(8)、管轮伺服电机(10)、超声波探测仪(14)、旋管刷(15)安装在管子输送架(9)上;丝杠升降机(11)、链轮传动杆(12)、升降伺服电机(13)、下管机(16)、装管机(17)安装在管子输送架(9)下面和侧面。

29.如图2a、图2b所示,进一步说明本发明的实施例所述的管子排检总成(2)结构是:排管机(22)、验管器(24)、卡管旋扣器(25)分别安装在排管架(19)的两侧;调位搓管器(23)布置在排管架(19)的下方;气管线(21)与气泵(18)连接,并缠绕在验管机(24)中的缠绳滚筒上,再与通径规(20)连接;通径规(20)安装在验管机(24)的一侧轨道中;监控操作柜(7)通过防水电缆(6)分别与排管机(22)、调位搓管器(23)、验管机 (24)和卡管旋扣器(25)连接。

30.如图3a、图3b所示,进一步说明本发明的实施例所述的加工总成(3)结构是:卡管分度伺服机构(27)、卡管定位器(34)安装在加工床体(26)的两端;进刀丝杆(31)通过齿轮齿合与进刀伺服电机(32)连接,并安装在加工床体(26)上;冷却液喷头(33)和监控仪(39)安装在刀片夹 (38)上的刀头轴(29);刀片夹(38)通过丝扣安装在刀头轴(29)上;多个刀头轴(29)通过皮带与多个刀头伺服电机(49)连接,并一起安装在刀头座 (28)上;刀头座(28)通过燕尾槽滑道连接在加工床体(26)上,并通过矩形螺纹副与进刀丝杆(31)连接;冷却液箱(30)、冷却液喷头(33)、冷却泵 (36)通过冷却液管线(35)依次连接;冷却液箱(30)、冷却泵(36)、刀头升降机(37)安装在加工床体(26)的底部和中部;刀头升降机(37)通过螺旋丝杠与刀头座(28)连接。

31.如图4a、图4b所示,进一步说明本发明的实施例所述的割缝检验总成(4)结构是:喷气嘴(41)、光尺检验器(42)安装在气嘴臂(43) 上,气嘴臂(43)安装在检验台架(40)的导轨上,并通过同步传输带和同步轮与气嘴臂伺服电机(51)连接;鼠器(44)、刮削器(45)、捕鼠卷绳器 (46)、旋管伺服机构(48)、轨道卷绳器(50)分别安装在与检验台架(40) 连接的两端;传输带(47)安装在与检验台架(40)毗邻的输送管架(19)一侧的下面。

32.如图5a、图5b所示,进一步说明本发明的实施例所述的金属沉积总成(5)结构是:两个迷宫密封机构(60)分别安装在金属沉积槽(52) 两侧的入槽与出槽口上;阴极框架(68)、喷液清洗机(69)、旋转擦洗机(70) 安装在管子输送架(9)上,并布置在金属沉积槽(52)与母槽(53)的两侧;母槽(53)、循环泵(54)安装在金属沉积槽(52)下方,并通过循环管路 (55)串联;整流器(58)通过防水电缆(6)分别与阴极片(57)和阳极圈(56)连接,并分布于金属沉积槽(52)与母槽(53)的两侧;阴极片(57) 与防水电缆(6)连接,并一同安装在阴极气缸(62)活塞端;阴极气缸(62) 安装在阴极移动圈(63)上,并通过同步传输带(66)与移动伺服电机(67) 连接,并一起安装在阴极框架(68)的里外;密封胶囊牵引器(64)、遥控电磁三通气阀(65)安装在金属沉积总成(5)段的管子输送架(9)的下面;密封胶囊对接器(61)安装在密封胶囊(59)上;遥控电磁三通气阀(65)安装在密封胶囊牵引器(64)内;阴极气缸

(62)、密封胶囊牵引器(64)通过气管线 (17)与气泵(18)连接;阳极圈(56)安装在沉积槽(52)中;整流器 (58)、密封胶囊牵引器(64)、移动伺服电机(67)、喷液清洗机构(69)、旋转擦洗机(70)、通过防水电缆(6)与监控操作柜(7)连接。

33.实施例2

34.所述的基管进入生产线后,传输带(47)把基管运送给上管机(17),上管机(17)把基管放入排管架(19)上。监控操作柜(7)通过驱动器分别驱动排管机(22)、调位搓管器(23)把基管排齐、摆顺,并放入卡管旋扣器 (25)中。卡管旋扣器(25)卸掉基管两端的丝扣护丝。调位搓管器(23)再把基管送入验管机(24)中,验管机(24)把通径规(20)放入基管内,并接通气管线(21)与气泵(18),通径规(20)在气压的驱动下,从基管的一端到另一端,检验基管内径是否达标。若达标,上管机(17)把基管放入管子输送架(9)上的旋进轮(8)上;否则,下管机(16)把不达标的基管放入传送带 (47)上,传输带(47)把不达标的基管运至下线待检区。超声波探测仪(14) 测量基管壁厚、微裂纹及高低位置,并通过监控操作柜(7)的plc系统发出指令,驱动器启动升降伺服电机(13)带动链轮传动杆(12)转动,驱动丝杠升降机(11)调节管子输送架(9)的高低;同时,驱动器启动输送伺服电机 (10)转动旋进轮(8),移动和转动基管,并接通旋管刷(15)与气泵(18) 之间的气管线(21)。旋管刷(15)刷洗基管外表面的锈和漆皮等垢污。在基管转动和移动通过超声波探测仪(14)的同时,监控操作柜(7)接受到了基管的探伤和管壁厚度变化情况是否达标;达标,则进入加工总成(3);否则,下管机(16)把基管放入传送带(47)上,传输带(47)把不达标的基管运至下线待检区。

35.所述的基管经旋进轮(8)旋转移动至加工总成(3)的加工床(26) 上,进入分度伺服机构(27)和卡管定位器(34)中。监控操作柜(7)的plc 系统通过分度伺服机构(27)和卡管定位器(34)对基管进行卡管、定位和分度操作,使基管保持较高的直线度。刀头升降机(37)调节刀头座(28)至适当位置;刀头伺服电机(32)驱动进刀丝杆(31)把刀头轴(29)移至基管的侧面,刀头伺服电机(49)通过传动皮带带动刀片夹(38)切割基管;监控操作柜(7)驱动冷却泵(36);冷却泵(36)通过冷却液管线(35),把冷却液泵送至冷却液喷头(33)冷却切割刀口;每一个监控仪(39)监控每个刀片夹 (38)和切割刀口状态;同时,监控仪(39)通过监控操作柜(7)的plc系统分别驱动多个刀头伺服电机(49)和刀片夹(38),满足切割需要。完成切割缝后,监控仪(39)通过监控操作柜(7)的plc系统通过操控刀头伺服电机(32) 驱动进刀丝杆(31)驱使所有的刀片夹(38)都离开了切割工作面,即完成一组缝或数条缝的切割。监控操作柜(7)的plc系统重复上述指令,分度伺服机构 (27)和卡管定位器(34)对基管再次进行卡管、定位和分度操作;监控仪 (39)、进刀丝杆(31)、进刀伺服电机(32)、刀片夹(38)、刀头伺服电机 (49)等再次重复上述操作。当完成一组缝或数组缝的切割后,监控操作柜 (7)的plc系统驱动伺服电机(10)及旋进轮(8)把割缝管运送至下一个切割位置。监控操作柜(7)驱动分度伺服机构(27)和卡管定位器(34)沿加工床(26)上的导轨微调、卡管、分度和定位割缝管;监控仪(39)、进刀丝杆 (31)、刀片夹(38)、刀头伺服电机(49)等再次重复上述操作。如此周而复始,当一根割缝管完成后,监控操作柜(7)的plc系统指令驱动伺服电机 (10)和旋进轮(8)把割缝管运送至筛管检验总成(4)。

36.所述的进入筛管检验总成(4)的割缝管,在清理检验架(40)两端的旋管伺服机构(48)控制中。安装在清理检验架(40)一端的鼠器(44)把系于刮削器(45)上绳索从割缝管里穿过,并缚于另一端的捕鼠卷绳器(46)中,随即启动捕鼠器卷绳器(46),把绳索缠于其中的

卷绳筒上,拉动刮削器(45) 经轨道进入割缝管内,刮削管内缝隙边缘的毛刺和铁碎消。当刮削器(45)从割缝管的一端刮削至另一端时,轨道卷绳器(50)启动,拉动刮削器(45)回程刮削割缝管。刮削器(45)每一次的来回刮削,旋管伺服机构(48)都要按一定的角度旋转割缝管,与此同时,在监控操作柜(7)的操控下,气嘴臂 (43)沿清理检验架(40)的导轨移动,气嘴臂(43)上的喷气嘴(41)把来自气管线(21)与气泵(18)的高压气体喷射在筛管上的每条缝隙里,清理缝隙中的粉尘和铁沫,与此同时,安装在气嘴臂(43)上的光尺检验器(42)测量割缝管上的每条缝是否合格。当光尺检验器(42)完成所有缝隙的测量时,旋管伺服机构(48)解除对割缝管的控制。若割缝管上的每条缝合格,则管子输送架(9)上的旋进轮(8)启动,输送割缝管进入金属沉积总成(5)中;否则,下管机(49)把割缝管放入传输带(47)中,传输至下线待修区。

37.所述的割缝管进入金属沉积总成(5)时,监控操作柜(7)通过防水电缆(6)指令:

38.1、启动旋进轮(8)把割缝管送至阴极移动圈(63)中;

39.2、停止旋进轮(8),启动升降伺服电机(13)、链轮传动杆(12)、丝杠升降机(11),调整割缝管的位置;

40.3、密封胶囊牵引器(64)的对接头穿过筛管与导管中的密封胶囊 (59)一端的密封胶囊对接器(61)链接,并把密封胶囊对接器(61)与密封胶囊(59)牵引到筛管内适当位置;

41.4、遥控打开密封胶囊牵引器(64)内的电磁三通气阀(65)的进气通道;

42.5、启动气泵(18),压缩空气通过系于密封胶囊牵引器(64)上的气管线(21)充胀密封胶囊(59),密封筛管管上的所有缝隙;

43.6、启动旋进轮(8)、喷液清洗机(69)和旋转擦洗机(70),清理割缝管表面的粉尘和污物;

44.7、把割缝管送入迷宫密封机构(60)和金属沉积槽(52)中;

45.8、打开阴极气缸(62)注入气开关,阴极气缸(62)的活塞推动阴极片(57)与筛管接触;

46.9、启动循环泵(54),母槽(53)中的防腐耐磨金属溶液通过循环管路(55)进入金属沉积槽(52)中,并与金属沉积槽(52)的溶液混合;

47.10、启动整流器(58),分别给阳极圈(56)和阴极片(51)输送电;

48.11、随着旋进轮(8)的转动,割缝管一边转动,一边移动,缓慢进入金属沉积槽(52)中的阳极圈(56)内,溶液中的防腐耐磨金属离子选择性的均匀沉积在割缝管的表面和缝隙表面上;

49.12、随着防腐耐磨金属离子选择性的沉积,割缝管的表面和缝隙壁面及缝隙入口处沉积着不同厚度的防腐耐磨金属,使得原本的矩形缝隙,变成了梯形缝与矩形缝的组合缝隙;防腐耐磨金属的沉积改变了割缝管外圆面和缝隙的性质,使得割缝管的外圆面和缝隙拥有了防腐耐磨、减阻防堵、防细砂耐高温等特性,构成了双金属组合缝割缝筛管。

50.13、防腐耐磨金属离子的沉积时间,决定了割缝管表面和缝隙壁面及缝隙入口处的防腐耐磨金属沉积厚度,当沉积时间达到设计值时,首先进入金属沉积槽(52)、阳极圈(56)的割缝管,最先成为双金属组合缝割缝筛管,并缓慢移出金属沉积槽(52)、阳极圈(56)、迷宫密封机构(60),进入喷液清洗机(69)和旋转擦洗机(70),清理其表面和缝隙里的金属溶液。

51.14、当割缝管移动一段距离后,安装在阴极框架(68)中的阴极气缸 (62)和阴极片(57)沿着阴极框架(68)下的轨道也移动了同等距离。当移动距离达到设计值时,阴极气缸(62)中的活塞收回,阴极片(57)脱离割缝管,安装在阴极框架(68)上的移动伺服电极(67)启动,通过同步传送带 (66)把安装在阴极移动圈(63)上的阴极气缸(62)和阴极片(57)移动到初始位置,另一个同样建构的阴极移动圈和阴极气缸及阴极片仍然保持与筛管基管接触,保证电极电流不断路;当回到初始位置的阴极气缸(62)和阴极片 (57),恢复与割缝管接触时,安装在阴极框架(68)上的移动伺服电极(67) 启动,带动同步传送带(66)移动,系在同步传送带(66)上的另一个同样建构阴极移动圈和阴极气缸及阴极片也回到初始位置,并恢复与割缝管的接触;这样周而复始的移动,把割缝基管一段一段的变成双金属组合缝割缝筛管。

52.15、当一根割缝管完全变成双金属组合缝后,遥控打开密封胶囊牵引器(64)中的电磁三通放气阀通道,密封胶囊(59)放气收缩,同时,密封胶囊牵引器(64)的对接头断开与密封胶囊对接器(61)连接,转而穿过下一根筛管,与放气收缩过程中的密封胶囊对接器(61)再次对接,并把密封胶囊 (59)拽至下一根筛管中适当位置;

53.16、遥控打开密封胶囊牵引器(64)上的电磁三通进气阀(65),压缩空气经过电磁三通进气阀(65),充气密封胶囊(59),密封筛管上的所有缝隙;

54.17、随着输送架(9)上的旋进轮(8)把筛管送入金属沉积槽(52) 中,重复上述防腐耐磨金属选择性沉积在筛管的外圆面、缝隙壁面上的过程。

55.18、上述过程周而复始,一根又一根双金属组合缝割缝筛管生产出来了,卡管旋扣器(25)把丝扣护丝安装在双金属组合缝割缝筛管两端的丝扣上,下管机(16)把双金属组合缝割缝筛管放入传输带(47)上!

56.19、传输带(47)把双金属组合缝割缝筛管运送到双金属组合缝割缝筛管包装区,进行包装、打捆、入库。

57.实践证明,双金属组合缝割缝筛管既具有“自洁防堵”性能,又具有防腐耐磨性能,同时还具有了防垢、减阻和耐高温等性能。选择性沉积的金属种类不同,双金属组合缝的特性不同。除了具有现有割缝筛管的优点以外,还具有流过缝隙的流动阻力小,缝隙通透性好,缝隙过流面积利用率高,使用寿命长,加工难度小,适用范围广泛、便于推广使用。

58.最后应该说明,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改,或者同等替换,而不脱离本发明技术方案的精神和范围,都属于本发明的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1