一种热锻加工模具的型腔内置冷却装置的制作方法

1.本实用新型属于热锻加工领域,特别涉及一种热锻加工模具的型腔内置冷却装置。

背景技术:

2.在热锻加工过程中,凸凹模的成型型腔均要进行冷却液喷涂,以对成型型腔进行冷却降温以及润滑,以便于工件脱模,目前多为人工手持喷枪喷涂冷却液,工作的劳动强度大,速度慢。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种热锻加工模具的型腔内置冷却装置,能够降低工人劳动强度,且提升加工效率。

4.技术方案:为实现上述目的,本实用新型的技术方案如下:

5.一种热锻加工模具的型腔内置冷却装置,包括顶升机构和顶杆,所述顶升机构设置在下模板的下方,所述下模板、凹模上同轴上下贯通开设活动通孔,所述顶杆间隙滑动穿设设置在所述活动通孔内,所述顶杆的内腔包含有冷却液水道,所述顶杆靠近顶端端面的杆体上连通冷却液水道开设有若干出液微孔,所述顶杆的底端对应设置有顶升机构,所述顶杆上的出液微孔通过顶升机构的顶升动作伸入至成型型腔内或缩入冷却液水道内。

6.进一步的,所述顶升机构包括伸缩机构和顶升滑座,所述顶升滑座设置在伸缩机构的伸缩端上,所述顶升滑座的上表面上包含有顶升斜楔面,所述顶升斜楔面抵接接触于顶杆的底端,且所述伸缩机构的伸缩方向垂直于顶杆的长度方向。

7.进一步的,所述顶杆的底端上设置有顶升块,所述顶升块的底端面上对应于顶升斜楔面包含有斜顶面。

8.进一步的,所述顶升块为u型板体结构,且所述斜顶面位于顶升块的内端上,所述顶升滑座导向设置在顶升块的两臂之间。

9.进一步的,所述顶升块的侧壁上设置有限位块,且所述限位块位于背离于伸缩机构的一侧,所述限位块间隙于顶升滑座设置,所述顶升滑座背离于伸缩机构的一端上设置有压板,所述压板竖向方向上设置在限位块的上方,在顶升块与顶升滑座分离的状态下,所述压板压覆且限位所述限位块。

10.进一步的,在顶升块与顶升滑座分离的状态下,所述顶杆的顶端与成型型腔的底面共面。

11.有益效果:本实用新型的顶杆通过顶升机构进行顶升动作,其中,顶杆一方面对成型后的工件进行顶出作用,以利于操作人员夹取工件,另一方面,顶杆内开设有冷却水道,在取出工件后,顶杆的顶部位于成型型腔内,且通过冷却液水道和出液微孔向成型型腔内进行喷射冷却液,以充分的对成型型腔进行冷却降温,能够降低工人劳动强度,且提升加工效率。

附图说明

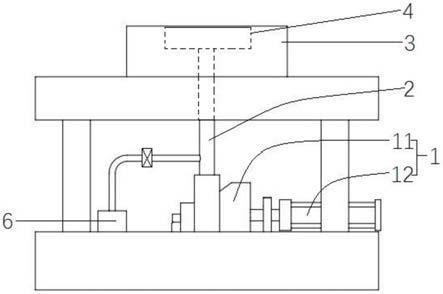

12.附图1为本实用新型的整体结构的主视图;

13.附图2为本实用新型的整体结构的半剖示意图;

14.附图3为本实用新型的整体结构的立体结构示意图;

15.附图4为本实用新型的局部a的结构放大示意图;

16.附图5为本实用新型的局部b的结构放大示意图;

17.附图6为本实用新型在冷却润滑成型型腔时的状态示意图。

具体实施方式

18.下面结合附图对本实用新型作更进一步的说明。

19.如附图1、附图2、附图5和附图6所示,一种热锻加工模具的型腔内置冷却装置,包括顶升机构1和顶杆2,所述顶升机构1设置在下模板7的下方,所述下模板7、凹模3上同轴上下贯通开设活动通孔8,所述顶杆2间隙滑动穿设设置在所述活动通孔8 内,顶杆2升降动作以用于顶出已加工工件,所述顶杆2的内腔包含有冷却液水道9,所述冷却液水道的底端开口通过连接软管10连接于冷却液液箱6,连接软管上设置有电磁阀,所述顶杆2靠近顶端端面的杆体上连通冷却液水道9开设有若干出液微孔5,所述顶杆2的底端对应设置有顶升机构1,所述顶升机构1驱动顶杆2升降,所述顶杆上的出液微孔5通过顶升机构1的顶升动作伸入至成型型腔4内或缩入冷却液水道9内。其中,顶杆2一方面对成型后的工件进行顶出作用,以利于操作人员夹取工件,另一方面,顶杆2内开设有冷却液水道,在取出工件后,顶杆2的顶部位于成型型腔4内,且通过冷却液水道9和出液微孔5向成型型腔内进行喷射冷却液,以充分的对成型型腔进行冷却降温,能够降低工人劳动强度,且提升加工效率。

20.如附图1至附图3所示,所述顶升机构1包括伸缩机构11和顶升滑座12,所述顶升滑座12设置在伸缩机构11的伸缩端上,所述顶升滑座12的上表面上包含有顶升斜楔面13,所述顶升斜楔面13抵接接触于顶杆2的底端,且所述伸缩机构11的伸缩方向垂直于顶杆2的长度方向。所述伸缩机构11为伸缩气缸,通过伸缩机构11的伸缩动作驱动顶升滑座12位移,继而驱动顶杆升降,结构简单,且占用体积较小。

21.所述顶杆2的底端上设置有顶升块14,所述顶升块14的底端面上对应于顶升斜楔面13包含有斜顶面15。通过顶升块14以增加顶杆与顶升滑块的接触面,提升稳定性,以及顶杆的强度。所述顶升块14为u型板体结构,且所述斜顶面15位于顶升块14的内端上,所述顶升滑座12导向设置在顶升块14的两臂之间。同时也通过顶升滑座12 对顶升块14进行导向。

22.如附图4所示,所述顶升块14的侧壁上设置有限位块21,且所述限位块21位于背离于伸缩机构11的一侧,所述限位块21间隙于顶升滑座12设置,所述顶升滑座12背离于伸缩机构11的一端上设置有压板20,所述压板20竖向方向上设置在限位块21的上方,在顶升块14与顶升滑座12分离的状态下,所述压板20压覆且限位所述限位块 21,以保证顶杆在竖向上的稳定性,防止在未顶出状态下顶杆顶端伸入到成型型腔4内。其中,在顶升块14与顶升滑座12分离的状态下,所述顶杆2的顶端与成型型腔4的底面共面,使得成型型腔4的底面为整体。

23.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和

润饰也应视为本实用新型的保护范围。

技术特征:

1.一种热锻加工模具的型腔内置冷却装置,其特征在于:包括顶升机构(1)和顶杆(2),所述顶升机构(1)设置在下模板(7)的下方,所述下模板(7)、凹模(3)上同轴上下贯通开设活动通孔(8),所述顶杆(2)间隙滑动穿设设置在所述活动通孔(8)内,所述顶杆(2)的内腔包含有冷却液水道(9),所述顶杆(2)靠近顶端端面的杆体上连通冷却液水道(9)开设有若干出液微孔(5),所述顶杆(2)的底端对应设置有顶升机构(1),所述顶杆上的出液微孔(5)通过顶升机构(1)的顶升动作伸入至成型型腔(4)内或缩入冷却液水道(9)内。2.根据权利要求1所述的一种热锻加工模具的型腔内置冷却装置,其特征在于:所述顶升机构(1)包括伸缩机构(11)和顶升滑座(12),所述顶升滑座(12)设置在伸缩机构(11)的伸缩端上,所述顶升滑座(12)的上表面上包含有顶升斜楔面(13),所述顶升斜楔面(13)抵接接触于顶杆(2)的底端,且所述伸缩机构(11)的伸缩方向垂直于顶杆(2)的长度方向。3.根据权利要求2所述的一种热锻加工模具的型腔内置冷却装置,其特征在于:所述顶杆(2)的底端上设置有顶升块(14),所述顶升块(14)的底端面上对应于顶升斜楔面(13)包含有斜顶面(15)。4.根据权利要求3所述的一种热锻加工模具的型腔内置冷却装置,其特征在于:所述顶升块(14)为u型板体结构,且所述斜顶面(15)位于顶升块(14)的内端上,所述顶升滑座(12)导向设置在顶升块(14)的两臂之间。5.根据权利要求3所述的一种热锻加工模具的型腔内置冷却装置,其特征在于:所述顶升块(14)的侧壁上设置有限位块(21),且所述限位块(21)位于背离于伸缩机构(11)的一侧,所述限位块(21)间隙于顶升滑座(12)设置,所述顶升滑座(12)背离于伸缩机构(11)的一端上设置有压板(20),所述压板(20)竖向方向上设置在限位块(21)的上方,在顶升块(14)与顶升滑座(12)分离的状态下,所述压板(20)压覆且限位所述限位块(21)。6.根据权利要求5所述的一种热锻加工模具的型腔内置冷却装置,其特征在于:在顶升块(14)与顶升滑座(12)分离的状态下,所述顶杆(2)的顶端与成型型腔(4)的底面共面。

技术总结

本实用新型公开了一种热锻加工模具的型腔内置冷却装置,包括顶升机构和顶杆,所述顶升机构设置在下模板的下方,所述下模板、凹模上同轴上下贯通开设活动通孔,所述顶杆间隙滑动穿设设置在所述活动通孔内,所述顶杆的内腔包含有冷却液水道,所述顶杆靠近顶端端面的杆体上连通冷却液水道开设有若干出液微孔,所述顶杆的底端对应设置有顶升机构,所述顶杆上的出液微孔通过顶升机构的顶升动作伸入至成型型腔内或缩入冷却水道内,能够降低工人劳动强度,且提升加工效率。且提升加工效率。且提升加工效率。

技术研发人员:钱浩淼

受保护的技术使用者:无锡锡西模锻有限公司

技术研发日:2020.10.15

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1