一种接线端子铜套装螺丝铆压检测机的制作方法

1.本实用新型涉及一种自动化设备,尤其涉及一种接线端子铜套装螺丝铆压检测机。

背景技术:

2.接线端子铜套螺丝组件在电器、机械设备等上应用广泛,现有技术的铜套装螺丝铆压检测是在流水线上靠人工流水化作业完成,然而,随着人力成本的不断提高,增加了相关生产企业的制造成本,生产效率低,并且人工操作还存在着制造产品的均一性差的问题。此外,对于不同型号的铜套螺丝组件生产时,在流水线的相应工位需更换相应的装置或模具,操作不方便。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种接线端子铜套装螺丝铆压检测机及其生产工艺,能够实现不同型号的铜套螺丝组件的自动化生产,省时省事,效率高。

4.为了达到上述技术效果,本实用新型采用的接线端子铜套装螺丝铆压检测机技术方案是:

5.一种接线端子铜套装螺丝铆压检测机,其特征在于,包括机架、防护罩、铜套自动上料装置、装铜套装置、铜套自动上料装置、装铜套自动上料装置、装铜套装置、循环载具装置、铜片自动上料装置、装铜片装置、m3.0螺丝自动上料装置、装m3.0螺丝装置、m2.5螺丝自动上料装置、装m2.5螺丝装置、铆压铜套装置、铆压铜套装置、ccd检测装置、ng分选装置、出成品装置、控制装置;所述防护罩、铜套自动上料装置、装铜套装置、铜套自动上料装置、装铜套装置、循环载具装置、铜片自动上料装置、装铜片装置、m3.0螺丝自动上料装置、装m3.0螺丝装置、m2.5 螺丝自动上料装置、装m2.5螺丝装置、铆压铜套装置、铆压铜套装置、ccd检测装置、ng分选装置、出成品装置、控制装置均设置在机架上;所述控制装置电连接铜套自动上料装置、装铜套装置、铜套自动上料装置、装铜套装置、循环载具装置、铜片自动上料装置、装铜片装置、m3.0螺丝自动上料装置、装m3.0螺丝装置、m2.5螺丝自动上料装置、装m2.5螺丝装置、铆压铜套装置、铆压铜套装置、ccd检测装置、 ng分选装置和出成品装置,用于控制与其电连接的各装置运行。

6.进一步地,所述铜套自动上料装置包含铜套振盘和铜套轨道,铜套振盘与铜套轨道对接,铜套轨道与装铜套装置对接,铜套振盘将铜套筛选方向后并依次排列进入轨道,再由装铜套装置将铜套装入循环载具中。

7.进一步地,所述装铜套装置包含伺服错位机构和装铜套机构;伺服

错位机构将铜套错位、定位,装铜套机构在ppu模组带动下将铜套装入循环载具里,再由循环载具装置将产品移至装铜片装置,因为伺服错位可以将铜套不同数量的错位和定位,所以装铜套装置可以在不更换任何零件和机构情况下实现生产多种产品的功能。

8.进一步地,所述循环载具装置包含同步带、同步轮、伺服电机、载具、载具校位机构、载具定位机构,同步带与同步轮连接,同步轮与伺服电机连接,载具安装在同步带上,伺服电机运转带动载具移至相应工位,为确保在输送过程中物料的精准定位和安装精度,所述载具定位机构分别安装在装铜套装置、装铜套装置、装铜片装置、装m3.0螺丝装置和装m2.5螺丝装置的对应工位处,分别对载具进行定位确保安装精度,当载具循环运行一个装配动作之后再由载具校位机构对载具进行校位以确保下一个循环装配精度,载具包含2套不同的载具sakq4.0和sakq2.5,分别对应铜套和铜套,高度柔性化设计满足在不更换零件与机构情况下生产不同型号产品且程序自动切换。

9.进一步地,所述铜片自动上料装置包含铜片振盘和铜片轨道;铜片振盘与铜片轨道对接,铜片轨道与装铜片装置对接,铜片振盘将铜片筛选方向并依次排列进入轨道,再由装铜片装置将铜片装入载具中放置在铜套上面,所述铜片振盘为高度柔性化的铜片振盘,可以满足多达10种产品,可以分别辨别方向并且速度可调,铜片轨道具备柔性化料道设计,铜片轨道包含感应装置和盖板,生产不同型号产品时选择使用不同的盖板,不同的盖板在感应装置的感应下会产生不同的信号从而切换程序实现高柔性自动化。

10.进一步地,所述装铜片装置包含感应装置、定位机构、旋转机构和装铜片机构;旋转机构与装铜片机构连接;定位机构在感应装置的信号驱使下将铜片定位,装铜片机构在ppu模组带动下将铜片抓取,再由旋转机构将铜片旋转方向,再由装铜片机构将铜片装入载具中,再由循环载具装置将产品移至装m3.0 螺丝装置。

11.进一步地,所述m3.0螺丝自动上料装置包含m3.0螺丝振盘和m3.0螺丝轨道,m3.0螺丝振盘与m3.0螺丝轨道对接,m3.0螺丝轨道与装m3.0螺丝装置对接,m3.0螺丝振盘将m3.0螺丝筛选方向并以此排列进入m3.0螺丝轨道,再由装m3.0螺丝装置将螺丝装入载具中。

12.进一步地,所述装m3.0螺丝装置包含m3.0螺丝伺服错位机构和装m3.0 螺丝机构,m3.0螺丝伺服错位机构将m3.0螺丝伺服错位、定位,装m3.0螺丝机构在ppu模组带动下将m3.0螺丝装入载具中穿过铜片插入铜套里面,再由循环载具装置将产品移至铆压铜套装置。

13.进一步地,所述铆压铜套装置包含平皮带限位机构、载具定位机构和铆压机构;因铆压力量大、冲击力强,为保证平皮带在运行过程中的稳定性和高精度定位性,平皮带限位机构将平皮带限定在安全范围内,载具定位机构将载具定位后,铆压机构将铜套铆压,经过铆压的产品随循环载具装置移至ccd检测装置。

14.进一步地,所述ccd检测装置是运用图形图像成像技术对铜套、铜片和 m3.0螺丝漏装和高低位置度进行检测;所述ng分选装置是对经过ccd检测装置的产品进行ng分选,不良品进入不良品盒,良品由出成品装置移至出成品口;所述出成品装置包含抓取机构和输

送机构,输送机构是由马达和同步带组成,抓取机构将成品抓取并移至ng分选装置,良品直接进入输送机构输送至出成品口。

15.进一步地,所述铜套自动上料装置、装铜套装置分别与铜套自动上料装置、装铜套装置原理相同的类似机构,为满足不同型号产品所设;m2.5螺丝自动上料装置、装m2.5螺丝装置分别与m3.0螺丝自动上料装置、装m3.0螺丝装置原理相同的类似机构,为满足不同型号产品所设。

16.为了达到上述技术效果,本实用新型采用的接线端子铜套装螺丝铆压检测机生产工艺的技术方案是:

17.一种接线端子铜套装螺丝铆压检测机生产工艺,其特征在于,包括如下步骤:

18.第一步:铜套自动上料进入装铜套装置将铜套装入循环载具;

19.第二步:铜套随循环载具移至装铜片装置将铜片装入成为半成品;

20.第三步:半成品随循环载具移至装m3.0螺丝装置将螺丝装入成为待铆压成品;

21.第四步:待铆压成品随循环载具移至铆压铜套装置将待铆压成品铆压;

22.第五步:成品随循环载具移至ccd检测装置进行漏装及高低位置度检测;

23.第六步:成品随循环载具移至出成品装置,出成品装置抓取成品进入ng分选装置;

24.第七步:不良品进入不良品盒,良品由出成品装置移至输送机构;

25.第八步:输送机构将产品移至出成品口。

26.与现有技术相比,本实用新型的有益效果是:本实用新型接线端子铜套装螺丝铆压检测机可自动化实现铜套装螺丝装配、铆压和检测,提高了生产效率,降低了人工操作成本和解决人工操作均一性差的问题。同时也可在不更换任何零件和机构情况下实现多型号多种类的产品装配、铆压和检测,减少了人工流水作业换线的麻烦。

27.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本实用新型做进一步详细说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

附图说明

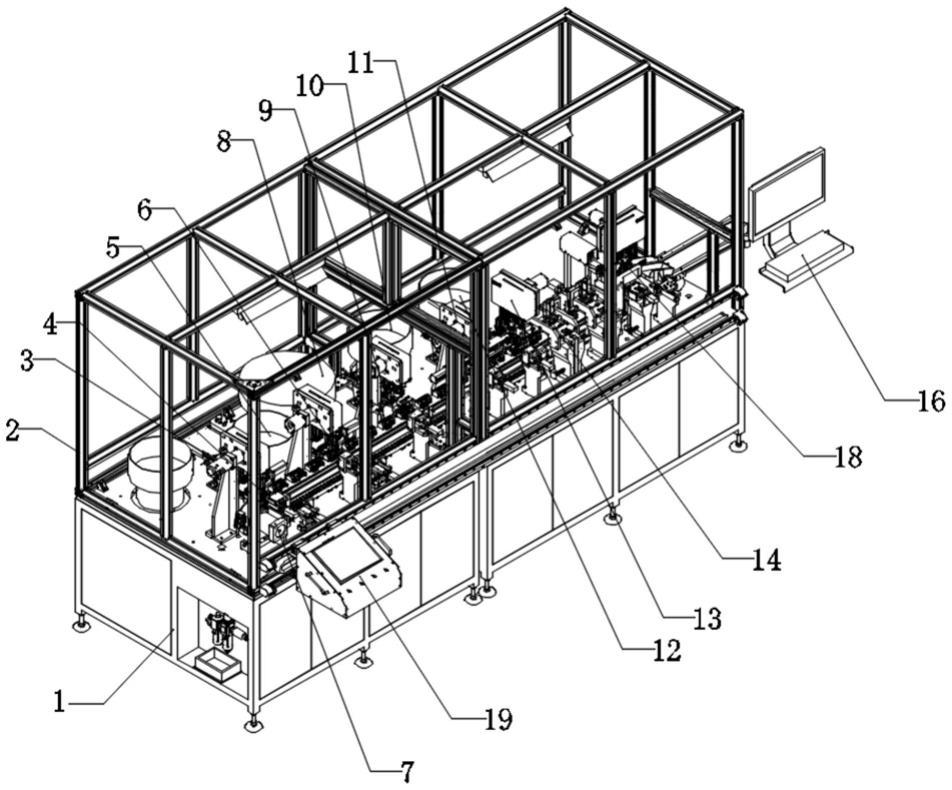

28.图1为接线端子铜套装螺丝铆压检测机结构示意图。

29.图2为不含防护罩的接线端子铜套装螺丝铆压检测机结构示意图。

30.图3为铜套自动上料装置与装铜套装置对接结构示意图。

31.图4为循环载具装置的结构示意图。

32.图5为铆压铜套装置结构示意图。

33.图6为铜片自动上料装置与装铜片装置对接结构示意图。

34.图7为ccd检测装置、ng分选装置和出成品装置的连接结构示意图。

35.图8为图2的a部位放大图。

36.附图标识:

37.1.机架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.防护罩;

38.3.铜套自动上料装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31.铜套振盘;

39.32.铜套轨道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.装铜套装置;

40.41.伺服错位机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42.装铜套机构;

41.5.铜套自动上料装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.装铜套装置;

42.7.循环载具装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71.同步带;

43.72.同步轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73.伺服电机;

44.74.载具;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75.载具校位机构;

45.76.载具定位机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.铜片自动上料装置;

46.81.铜片振盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82.铜片轨道;

47.821.感应装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

822.盖板;

48.9.装铜片装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91.感应装置;

49.92.定位机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93.旋转机构;

50.94.装铜片机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10.m3.0螺丝自动上料装置;

51.101.m3.0螺丝振盘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102.m3.0螺丝轨道;

52.11.装m3.0螺丝装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111.m3.0螺丝伺服错位机构;

53.112.装m3.0螺丝机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12.m2.5螺丝自动上料装置;

54.13.装m2.5螺丝装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14.铆压铜套装置;

55.141.平皮带限位机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142.载具定位机构;

56.143.铆压机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15.铆压铜套装置;

57.16.ccd检测装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17.ng分选装置;

58.171.料道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

172.不良品盒;

59.173.气动机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18.出成品装置;

60.181.抓取机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182.输送机构;

61.19.控制装置。

具体实施方式

62.下面结合附图和实施例对本实用新型进一步说明。

63.如图1

‑

8所示,为符合本实用新型的一种接线端子铜套装螺丝铆压检测机,包括机架1、防护罩2、铜套自动上料装置3、装铜套装置4、铜套自动上料装置5、装铜套装置6、循环载具装置7、铜片自动上料装置8、装铜片装置9、m3.0螺丝自动上料装置10、装m3.0螺丝装置11、m2.5 螺丝自动上料装置12、装m2.5螺丝装置13、铆压铜套装置14、铆压铜套装置14、铆压铜套装置15、ccd检测装置16、ng分选装置17、出成品装置18和控制装置19。所述防护罩2、铜套自动上料装置3、装铜套装置4、铜套自动上料装置5、装铜套装置6、循环载具装置7、铜片自动上料装置8、装铜片装置9、m3.0螺丝自动上料装置10、装m3.0螺丝装置11、m2.5 螺丝自动上料装置12、装m2.5螺丝装置13、铆压铜套装置14、铆压铜套装置14、铆压铜套装置15、ccd检测装置16、ng分选装置17、出成品装置18、控制装置19均设置在机架1上。所述控制装置电连接铜套自动上料装置3、装铜套装置4、铜套自动上料装置5、装铜套装置6、循环载具装置

7、铜片自动上料装置8、装铜片装置9、m3.0螺丝自动上料装置10、装m3.0螺丝装置11、m2.5螺丝自动上料装置12、装m2.5螺丝装置13、铆压铜套装置14、铆压铜套装置15、ccd检测装置16、ng分选装置 17和出成品装置,用于控制与其电连接的各装置运行。

64.其中,铜套自动上料装置3包含铜套振盘31和铜套轨道32,铜套振盘与铜套轨道对接,铜套轨道另一端与装铜套装置4对接,铜套振盘将铜套筛选方向后并依次排列进入轨道,再由装铜套装置4将铜套装入循环载具中。所述装铜套装置4包含伺服错位机构41和装铜套机构42;伺服错位机构41用于将铜套错位、定位;装铜套机构42在ppu模组带动下将铜套装入循环载具里,再由循环载具装置7将产品移至装铜片装置9,因为伺服错位可以将铜套不同数量的错位和定位,所以装铜套装置4可以在不更换任何零件和机构情况下实现生产多种产品的功能。

65.所述循环载具装置7包含同步带71、同步轮72、伺服电机73、载具74、载具校位机构75、载具定位机构76,同步带71与同步轮72连接,同步轮72 与伺服电机73连接,载具74安装在同步带71上,伺服电机运转带动载具移至相应工位,为确保在输送过程中物料的精准定位和安装精度,所述载具定位机构76分别安装在装铜套装置4、装铜套装置6、装铜片装置9、装m3.0螺丝装置11和装m2.5螺丝装置12的对应工位处,分别对载具进行定位确保安装精度,当载具循环运行一个装配动作之后再由载具校位机构75对载具进行校位以确保下一个循环装配精度,载具74包含2套不同的载具 sakq4.0和sakq2.5,分别对应铜套和铜套,高度柔性化设计满足在不更换零件与机构情况下生产不同型号产品且程序自动切换。

66.所述铜片自动上料装置8包含铜片振盘81和铜片轨道82;铜片振盘81 与铜片轨道82对接,铜片轨道82与装铜片装置9对接,铜片振盘81将铜片筛选方向并依次排列进入轨道,再由装铜片装置9将铜片装入载具中放置在再由装铜片装置9将铜片装入载具中放置在铜套上面,高度柔性化的铜片振盘81可以满足多达10种产品,可以分别辨别方向并且速度可调,铜片轨道82具备柔性化料道设计,铜片轨道82包含感应装置821和盖板822,生产不同型号产品时选择使用不同的盖板,不同的盖板在感应装置821的感应下会产生不同的信号从而切换程序实现高柔性自动化。

67.所述装铜片装置9包含感应装置91、定位机构92、旋转机构93和装铜片机构94;旋转机构93与装铜片机构94连接;定位机构92在感应装置91的信号驱使下将铜片定位,装铜片机构94在ppu模组带动下将铜片抓取,再由旋转机构93将铜片旋转方向,再由装铜片机构94将铜片装入载具中,再由循环载具装置7将产品移至装m3.0螺丝装置11。

68.所述m3.0螺丝自动上料装置10包含m3.0螺丝振盘101和m3.0螺丝轨道 102,m3.0螺丝振盘101与m3.0螺丝轨道102对接,m3.0螺丝轨道102与装m3.0螺丝装置11对接,m3.0螺丝振盘101将m3.0螺丝筛选方向并以此排列进入m3.0螺丝轨道102,再由装m3.0螺丝装置11将螺丝装入载具中。

69.所述装m3.0螺丝装置11包含m3.0螺丝伺服错位机构111和装m3.0螺丝机构112,m3.0螺丝伺服错位机构111将m3.0螺丝伺服错位、定位,装m3.0 螺丝机构112在ppu模组带动下将m3.0螺丝装入载具中穿过铜片插入铜套里面,再由循环载具装置7将产品移

至铆压铜套装置14。

70.所述铆压铜套装置14包含平皮带限位机构141、载具定位机构142 和铆压机构143;因铆压力量大、冲击力强,为保证平皮带在运行过程中的稳定性和高精度定位性,平皮带限位机构141将平皮带限定在安全范围内,载具定位机构142将载具定位后,铆压机构143将铜套铆压,经过铆压的产品随循环载具装置7移至ccd检测装置16。

71.所述ccd检测装置16是运用图形图像成像技术对铜套、铜片和m3.0螺丝漏装和高低位置度进行检测。所述ng分选装置17是对经过ccd检测装置16 检测的产品进行ng分选;ng分选装置17包括气动机构173、料道171和不良品盒172,其中料道171与不良品盒172并排设置,气动机构173通过滑动组件连接料道171和不良品盒172,用于将推动料道171和不良品盒172沿滑轨来回运动,使不良品进入不良品盒172,良品进入料道171后由出成品装置18 移至出成品口。所述出成品装置18包含抓取机构181和输送机构182,输送机构182是由马达和同步带组成,抓取机构181将成品(包括不良品和良品)抓取并移至ng分选装置17的料道171或不良品盒172,良品再直接由料道171 进入输送机构182输送至出成品口。

72.所述铜套自动上料装置5、装铜套装置6分别与铜套自动上料装置3、装铜套装置4为原理相同的类似机构,是为满足不同型号产品所设;m2.5螺丝自动上料装置12、装m2.5螺丝装置13分别与m3.0螺丝自动上料装置10、装m3.0螺丝装置11为原理相同的类似机构,是为满足不同型号产品所设。

73.一种接线端子铜套装螺丝铆压检测机生产工艺,其特征在于,包括如下步骤:

74.第一步:铜套置入铜套自动上料装置的铜套振盘,经铜套振盘筛选方向后由铜套轨道自动上料进入装铜套装置,再由伺服错位机构对铜套错位、定位,通过装铜套机构将铜套装入循环载具;

75.第二步:在伺服电机作用下,铜套随循环载具移至装铜片装置对应的装铜片工位,铜片经铜片自动上料装置进入装铜片装置对应工位,装铜片机构抓取铜片并旋转后将铜片装入载具中形成半成品;

76.第三步:半成品随循环载具移至装m3.0螺丝装置对应工位,装m3.0螺丝机构在螺丝到位后将螺丝装入载具中穿过铜片插入铜套内形成待铆压成品;

77.第四步:待铆压成品随循环载具移至铆压铜套装置对应工位,铆压机构将待铆压成品铆压形成最终成品;

78.第五步:成品随循环载具移至ccd检测装置对应工位,ccd检测装置对成品的铜套、铜片和m3.0螺丝漏装和高低位置度进行检测;

79.第六步:成品随循环载具移至出成品装置对应工位,抓取机构抓取成品移至ng分选装置;

80.第七步:不良品进入g分选装置的不良品盒,良品经g分选装置的料道直接进入输送机构;

81.第八步:输送机构将产品移至出成品口。

82.与现有技术相比,本实用新型的有益效果是:本实用新型接线端子铜套装螺丝铆压检测机可自动化实现铜套装螺丝装配、铆压和检测,提高了生产效率,降低了人工操作成

本和解决人工操作均一性差的问题。同时也可在不更换任何零件和机构情况下实现多型号多种类的产品装配、铆压和检测,减少了人工流水作业换线的麻烦。

83.本实用新型不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1