一种机床主轴结构的制作方法

1.本实用新型涉及机床领域,尤其涉及一种机床主轴结构。

背景技术:

2.现有的机床主轴结构一般通过滑枕安装在机床的立柱上,且机床主轴的轴线垂直与机床底座设置,机床主轴在滑枕的驱动下可以上下运动,进而实现对工件的加工。

3.然而具有该主轴结构的机床具有以下不足:1、加工主轴通过滑枕驱动其上下运动,在用于加工工件时,需要滑枕在驱动丝杠的作用在某一位置往复上下运动,进而容易导致该位置处的丝杠磨损,影响加工精度;2、由于需要通过丝杠驱动滑枕和主轴往复的上下运动,滑枕和主轴具有较大的质量,因此丝杠驱动其往复运动时,会产生较大的惯性,进而造成机床需要进行大量的计算以进行补偿,影响了加工效率和加工精度。

技术实现要素:

4.本实用新型提供一种机床主轴结构,以克服了现有机床在进行工件加工时,需要滑枕驱动主轴往复上下运动而引起的驱动丝杠容易磨损以及加工效率和加工精度低等问题。

5.一种机床主轴结构,包括:

6.b轴安装体、b轴以及主轴安装体;

7.所述b轴安装体包括滑枕连接部、支撑部以及b轴安装部;

8.所述支撑部的一端固定在所述滑枕连接部上,另一端位于所述滑枕连接部的一侧且固定有所述b轴安装部;

9.所述b轴安装部上固定有所述b轴;

10.所述主轴安装体包括b轴连接部和主轴安装部,所述b轴连接部与所述b轴固定连接,所述主轴安装部上固定有所述加工主轴使得所述加工主轴的工作区域位于所述b轴的下方。

11.进一步地,所述b轴轴线的延长线与所述加工主轴轴线的延长线正交于一点。

12.进一步地,所述b轴轴线的延长线位于所述加工主轴的鼻端端面上。

13.进一步地,所述支撑部与所述滑枕连接部的连接宽度小于所述滑枕连接部的宽度,且所述支撑部固定于所述滑枕连接部靠近设有所述b轴安装部的一侧。

14.进一步地,所述支撑部为方形柱体结构,所述方形柱体的一侧面与所述滑枕连接部固定连接,所述方形柱体的一端面固定有所述b轴安装部。

15.进一步地,所述方形柱体远离设有所述b轴安装部的一端且远离所述滑枕连接部的一边倒圆角。

16.本实用新型公开的机床主轴结构,由于机床主轴结构具有b轴安装体、b轴以及主轴安装体,使得安装在该主轴结构上的机床主轴可以在与b轴轴线垂直的平面内摆动,进而可以在具有该机床主轴结构的机床进行工件加工时,减小机床主轴的运动量,进而提高了

机床的加工效率和加工精度。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

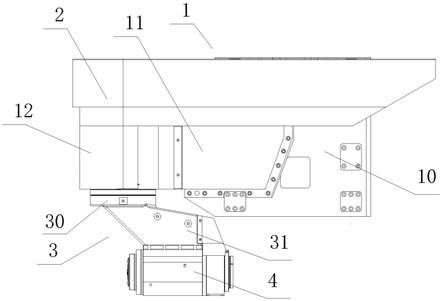

18.图1是本实用新型公开的机床主轴结构的主视图;

19.图2是本实用新型公开的机床主轴结构的轴侧图;

20.图3为具有本实用新型公开的主轴结构的铣床轴测图;

21.图4为图3中主轴结构的主轴安装体的结构图;

22.图5为图4的轴测图;

23.图6为具有本实用新型公开的主轴结构的磨床轴测图;

24.图7为图6中主轴结构的主轴安装体的结构图;

25.图8为图7的轴测图。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1和图2所示为本实用新型公开的一种机床主轴结构,包括:b轴安装体1、b轴2以及主轴安装体3;

28.所述b轴安装体1包括滑枕连接部10、支撑部11以及b轴安装部12;

29.所述支撑部11的一端固定在所述滑枕连接部10上,另一端位于所述滑枕连接部10的一侧且固定有所述b轴安装部12;

30.所述b轴安装部12上固定有所述b轴2;

31.所述主轴安装体3包括b轴连接部30和主轴安装部31,所述b轴连接部30与所述b轴2固定连接,所述主轴安装部31上固定有所述加工主轴4使得所述加工主轴4的工作区域位于所述b轴2的下方。

32.进一步地,所述b轴2轴线的延长线与所述加工主轴4轴线的延长线正交于一点。本技术中,加工主轴的延长线与b轴的延长线正交于一点,使得加工主轴的鼻端靠近旋转中心,减小了加工主轴的摆动距离,进而减少了加工主轴工作时的计算量,提高的加工效率。同时,由于加工主轴的鼻端靠近b轴的轴线,减小了b轴驱动加工主轴工作时的误差,提高了加工精度。

33.进一步地,所述b轴2轴线的延长线位于所述加工主轴4的鼻端端面上。即加工主轴在水平面内的回转中心与b轴的轴线重合,进一步的减小了加工主轴的计算量,提高了加工效率和加工精度。

34.进一步地,所述支撑部11与所述滑枕连接部10的连接宽度小于所述滑枕连接部10的宽度,且所述支撑部11固定于所述滑枕连接部10靠近设有所述b轴安装部12的一侧,可以增加支撑部下方的空间,以便于设置加工主轴,有效地避免了加工主轴与立柱之间产生干涉。

35.进一步地,所述支撑部11为方形柱体结构,所述方形柱体的一侧面与所述滑枕连接部10固定连接,所述方形柱体的一端面固定有所述b轴安装部12。所述方形柱体远离设有所述b轴安装部的一端且远离所述滑枕连接部的一边倒圆角,对支撑部一端进行倒圆角处理,即可以减轻主轴结构的质量,同时有效的避免了主轴结构与其它部件之间干涉。

36.实施例1

37.如图3至图5所示为本实用新型公开的小型工件加工铣床,包括:

38.底座1、y轴方向的立柱2、滑枕21、主轴结构3、c轴方向的加工主轴4、z轴和x轴方向的十字滑台5、a轴方向的工件主轴6、工件库10和刀库11;

39.所述立柱2设置于所述底座1上,且所述立柱2上设有导轨20,所述滑枕设置于所述导轨20上,且滑枕可沿y轴方向上下运动;所述主轴结构3一端与所述滑枕固定连接,另一端与所述加工主轴4固定连接,所述加工主轴4位于所述立柱2设有导轨20的端面一侧且能够在与y轴方向垂直的水平面内摆动;立柱大致为立方体结构,底面与底座1连接,如图5所示,立柱固定在图中左上角位置,则立柱的四个侧面中,有两个侧面朝向机床内,其中一个侧面装有导轨20,主轴结构通过滑枕与导轨20连接,并且,主轴结构将加工主轴向另一个朝向机床内的侧面所朝方向伸出;具体地,所述主轴结构,包括:b轴安装体30、b轴32以及主轴安装体31;所述b轴安装体30包括滑枕连接部300、支撑部301以及b轴安装部302,所述滑枕连接部300与所述滑枕21固定连接,所述支撑部301一端固定在所述滑枕连接部300上,另一端位于所述立柱2设有导轨20的端面一侧且设有所述b轴安装部302,所述b轴安装部302上设有所述b轴32;所述主轴安装体31包括b轴连接部310和主轴安装部311,所述b轴连接部310与所述b轴32固定连接,所述主轴安装部311上固定有所述加工主轴4使得所述加工主轴4的工作区域位于所述b轴32的下方。

40.所述十字滑台5位于所述立柱2设有导轨20的端面一侧,即加工主轴伸出的一侧,且位于所述加工主轴4的下方;所述十字滑台5上设置所述工件主轴6,在本实施例中,所述十字滑台5的z轴滑台设置在x轴滑台上侧;

41.支撑部301大致为横向结构体,使b轴在z轴方向上比立柱更靠近十字滑台。

42.所述工件库10位于所述立柱2设有导轨20的端面正前方和所述十字滑台5的z轴一端;所述刀库11位于所述十字滑台5的x轴靠近所述立柱2的一端和所述立柱2设有导轨20的端面一侧。

43.本实用新型中通过b轴安装体、b轴以及主轴安装体使得加工主轴位于立柱2设有导轨20的端面一侧,即b轴在z轴方向上比立柱更靠近十字滑台,且b轴的转动可以驱动加工主轴在在与y轴方向垂直的水平面内摆动,进而可以消除加工主轴在水平面内摆动时与立柱之间的干涉,同时,由于加工主轴设置与立柱设有导轨的端面一侧,使得立柱设有导轨的端面所朝向的方向可以设置工件库,立柱朝向十字滑台的一侧可以设置刀库,有效了利用了整个空间,保证了机床结构紧凑,提高了空间利用率,同时,减小了加工主轴的轴线与导轨端面之间的距离,保证了加工主轴与滑枕之间的刚性,提高了机床的动态性能。

44.进一步地,所述b轴32轴线的延长线与所述加工主轴4轴线的延长线正交于一点。本技术中,加工主轴的延长线与b轴的延长线正交于一点,使得加工主轴的鼻端靠近旋转中心,减小了加工主轴的摆动距离,进而减少了加工主轴工作时的计算量,提高的加工效率。同时,由于加工主轴的鼻端靠近b轴的轴线,减小了b轴驱动加工主轴工作时的误差,提高了加工精度。

45.进一步地,所述b轴32轴线的延长线位于所述加工主轴4的鼻端端面上。即加工主轴在水平面内的回转中心与b轴的轴线重合,进一步的减小了加工主轴的计算量,提高了加工效率和加工精度。

46.本技术公开的铣床是兼顾了刚性和避开运动干涉。让刀尖点尽量逼近五轴联动的回转轴线正交点,尽量降低五轴联动插补运算的计算量。

47.由于y轴上负载较大,频繁发生小位移运动或往复运动时,相对其他直线轴来说,动态特性及精度保证需要付出的代价高昂(控制、驱动、电机、传动等性能要求更高)。对于小叶片等毛坯,由于不需要y轴频繁往复运动,因此该机床结构适用于加工小型叶片。该机床结构在加工时,主要是x轴、z轴、b轴、a轴等负载较小的运动轴来完成五轴运动插补,y轴主要参与进刀、退刀等少量五轴运动插补,因此该机床结构可以最大限度的扬长避短。

48.进一步地,支撑部301与所述滑枕连接部300的连接宽度小于所述滑枕连接部300的宽度,且所述支撑部301固定于所述滑枕连接部300靠近十字滑台5的一端,可以增加支撑部下方的空间,以便于设置加工主轴,有效地避免了加工主轴与立柱之间产生干涉。

49.实施例2

50.如图6至图8所示为本实用新型公开的小型工件加工磨床,包括:底座1、y轴方向的立柱2、滑枕20、主轴结构3、c轴方向的加工主轴4、z轴和x轴方向的十字滑台5、a轴方向的工件主轴6、工件库7和第一刀库8;

51.所述立柱2设置于所述底座1上,且所述立柱2上设有导轨20,所述滑枕21设置于所述导轨20上,且沿y轴方向上下运动;所述主轴结构3一端与所述滑枕21固定连接,另一端与所述加工主轴4固定连接,所述加工主轴4位于所述立柱2设有导轨20的端面一侧且能够在与y轴方向垂直的水平面内摆动;具体地,所述主轴结构,包括:b轴安装体30、b轴32以及主轴安装体31;所述b轴安装体30包括滑枕连接部300、支撑部301以及b轴安装部302,所述滑枕连接部300与所述滑枕21固定连接,所述支撑部301一端固定在所述滑枕连接部300上,另一端位于所述立柱2设有导轨20的端面一侧且设有所述b轴安装部302,所述b轴安装部302上设有所述b轴32;所述主轴安装体31包括b轴连接部310和主轴安装部311,所述b轴连接部310与所述b轴32固定连接,所述主轴安装部311上固定有所述加工主轴4使得所述加工主轴4的工作区域位于所述b轴32的下方。

52.所述十字滑台5位于所述立柱2设有导轨20的端面一侧,且位于所述加工主轴4的下方;所述十字滑台5上设置所述工件主轴6;本实施例中,所述十字滑台的x轴设置在z轴上侧。

53.所述第一刀库8位于所述立柱2设有导轨20的端面正前方和所述十字滑台5的z轴一端;所述工件库7位于所述十字滑台5的x轴靠近所述立柱2一端和所述立柱2设有导轨20的端面一侧。

54.本实用新型中通过b轴安装体、b轴以及主轴安装体使得加工主轴位于立柱2设有

导轨20的端面一侧,且b轴的转动可以驱动加工主轴在在与y轴方向垂直的水平面内摆动,进而可以消除加工主轴在水平面内摆动时与立柱之间的干涉,同时,由于加工主轴设置与立柱设有导轨的端面一侧,使得立柱设有导轨的端面可以设置第一刀库,立柱设有导轨的端面一侧可以设置工件库,有效了利用了整个空间,保证了磨床结构紧凑,提高了空间利用率,同时,减小了加工主轴的轴线与导轨端面之间的距离,保证了加工主轴与滑枕之间的刚性,提高了机床的动态性能。

55.进一步地,所述b轴32轴线的延长线与所述加工主轴4轴线的延长线正交于一点。本技术中,加工主轴的延长线与b轴的延长线正交于一点,使得加工主轴的鼻端靠近旋转中心,减小了加工主轴的摆动距离,进而减少了加工主轴工作时的计算量,提高的加工效率。同时,由于加工主轴的鼻端靠近b轴的轴线,减小了b轴驱动加工主轴工作时的误差,提高了加工精度。

56.进一步地,所述b轴32轴线的延长线位于所述加工主轴4的鼻端端面上。即加工主轴在水平面内的回转中心与b轴的轴线重合,进一步的减小了加工主轴的计算量,提高了加工效率和加工精度。

57.从整个机床布局上来说,这种结构是兼顾了刚性和避开运动干涉。让刀尖点尽量逼近五轴联动的回转轴线正交点,尽量降低五轴联动插补运算的计算量。由于y轴上负载较大,频繁发生小位移运动或往复运动时,相对其他直线轴来说,动态特性及精度保证需要付出的代价高昂(控制、驱动、电机、传动等性能要求更高)。对于刀具棒料类的毛坯,由于不需要y轴频繁往复运动,因此该机床结构适用于加工刀具棒料。该机床结构在加工时,主要是x轴、z轴、b轴、a轴等负载较小的运动轴来完成五轴运动插补,y轴主要参与进刀、退刀等少量五轴运动插补,因此该机床结构可以最大限度的扬长避短。

58.进一步地,所述支撑部301与所述滑枕连接部300的连接宽度小于所述滑枕连接部300的宽度,且所述支撑部301固定于所述滑枕连接部300靠近十字滑台5的一端,可以增加支撑部下方的空间,以便于设置加工主轴,有效地避免了加工主轴与立柱之间产生干涉。

59.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1