刀具的制作方法

1.本技术涉及机械加工技术领域,特别涉及一种刀具。

背景技术:

2.刀具是机械制造中用于切削加工的工具,又称切削工具。现在的刀具在切屑工件时,只能对工件的一个部位进行切削加工,当一个工件存在多个部位需要切削加工时,需要更换多把刀具实现多个不同部位的切削,导致生产效率低的问题。

技术实现要素:

3.有鉴于此,有必要提供一种生产效率高的刀具。

4.本技术的实施例提供一种刀具,用于加工工件,包括夹持部、连接所述夹持部的连接部、第一切削部和第二切削部。第一切削部连接所述连接部,包括第一切削刃和在远离所述连接部的一端形成的切削面,所述第一切削刃位于所述切削面;第二切削部,绕设于所述连接部,并与所述第一切削部成预设角度,包括凸出于所述连接部的第二切削刃。

5.在本技术的至少一个实施例中,所述第一切削部进一步包括多个螺旋设置的第一切削块,所述第一切削块远离所述连接部一端水平设有端面,所述端面位于所述切削面内,每一所述端面上均设有所述第一切削刃。

6.在本技术的至少一个实施例中,相邻两所述第一切削块之间形成第一容屑槽,用于排出产生的废屑。

7.在本技术的至少一个实施例中,所述第二切削部包括环形设置的多个第二切削块,所述第二切削块远离所述连接部的一端设有所述第二切削刃。

8.在本技术的至少一个实施例中,相邻两所述第二切削块之间形成第二容屑槽,所述第二容屑槽与所述第一容屑槽对应设置。

9.在本技术的至少一个实施例中,所述切削面为圆形、方形或多边形。

10.在本技术的至少一个实施例中,所述第二切削刃呈倾斜设置,与所述连接部的轴线的夹角范围为0

°‑

60

°

。

11.在本技术的至少一个实施例中,所述切削面至所述第二切削部远离所述第一切削部端面的距离为3.993mm

‑

9.007mm。

12.在本技术的至少一个实施例中,所述连接部包括第一连接部和第二连接部,所述第一连接部一端连接所述第一切削部,所述第一连接部另一端与所述第二连接部通过圆角连接,所述圆角的半径为2mm。

13.在本技术的至少一个实施例中,所述第二连接部两侧壁之间的夹角为28

°‑

32

°

。

14.上述提供的刀具通过将第一切削部和第二切削部成预设角度设于同一刀具上,以在第一切削部切削完对应部位后,通过外设移刀设备将第二切削部移动至下一待切削部位进行切削,避免了在切削完同一产品的一个切削基准后,需要更换刀具才能切削下一部位的繁琐操作,从而简化了操作流程并提高了生产效率。

附图说明

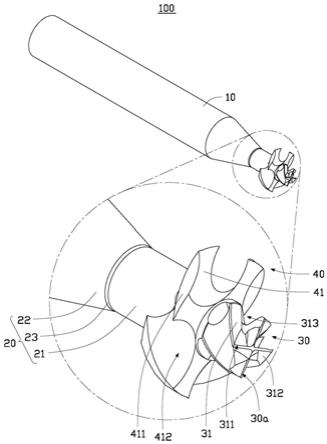

15.图1为一实施例中刀具的立体示意图。

16.图2为图1所示的刀具切削第一基准时的结构示意图。

17.图3为图1所示的刀具切削第二基准时的结构示意图。

18.图4为图2所示的工件的结构示意图。

19.主要元件符号说明

20.刀具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

21.夹持部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

22.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

23.第一连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

24.第二连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

25.圆角

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

26.第一切削部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

27.切削面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30a

28.第一切削块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

29.第一切削刃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311

30.端面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312

31.第一容屑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

313

32.第二切削部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

33.第二切削块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

34.第二切削刃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411

35.第二容屑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

412

36.工件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

37.第一基准

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200a

38.第一高度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a

39.第二基准

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200b

40.第二高度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b

41.组装件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

43.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“顶”、“底”、“上”、“下”、“左”、“右”、“前”、“后”、以及类似的表述只是为了说明的目的。

44.本技术的实施例提供一种刀具,用于加工工件,包括夹持部、连接所述夹持部的连接部、第一切削部和第二切削部。第一切削部连接所述连接部,包括第一切削刃和在远离所述连接部的一端形成的切削面,所述第一切削刃位于所述切削面;第二切削部绕设于所述

连接部,并与所述第一切削部成预设角度,包括凸出于所述连接部的第二切削刃。

45.上述提供的刀具通过将第一切削部和第二切削部成预设角度设于同一刀具上,以在第一切削部切削完对应部位后,通过外设移刀设备将第二切削部移动至下一待切削部位进行切削,避免了在切削完同一产品的一个切削基准后,需要更换刀具才能切削下一部位的繁琐操作,从而简化了操作流程并提高了生产效率。

46.下面结合附图,对本技术的一些实施例作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

47.图1为一实施例中刀具100的立体示意图,请参阅图1,本技术的实施例提供一种刀具100,用于加工工件200(参阅图2),包括夹持部10、连接夹持部10的连接部20、第一切削部30和第二切削部40。第一切削部30连接连接部20,包括第一切削刃311和在远离连接部20的一端形成的切削面30a,第一切削刃311位于切削面30a;第二切削部40绕设于连接部20,并与第一切削部30成预设角度,包括凸出于连接部20的第二切削刃411。

48.需要说明的是,根据工件200的安装特性,需要将工件200分为多个不同的切削基准,并使用不同的刀具100对工件200上不同的切削基准进行切削至指定尺寸,以满足工件200的安装需求。

49.上述方案通过将第一切削部30和第二切削部40设于同一把刀具100上,以通过外设移刀设备移动刀具100以使第一切削部30和第二切削部40移动至指定切削基准上进行切削,避免了需要换刀才能切削不同切削基准的繁琐操作,简化切削流程,提高了切削效率。

50.在一实施例中,为了便于切削特定的工件200,第一切削部30与第二切削部40之间成90

°

设置,但显然并不限于此,如在另一实施例中,第一切削部30与第二切削部40之间还可呈30

°

、40

°

、50

°

、60

°

、70

°

、80

°

、100

°

、110

°

、120

°

或130

°

等。

51.在一实施例中,夹持部10大致呈圆柱体,以使刀具100通过夹持部10连接于机床上。可以理解的是,夹持部10的形状并不限于此,具体形状需根据夹持刀具100的结构而定。

52.图2为图1所示的刀具100切削第一基准200a时的示意图,请结合图1和图2,为了便于切削第一基准200a,第一切削部30包括多个螺旋设置的第一切削块31。每一第一切削块31远离连接部20一端水平设有端面312,端面312位于切削面30a,每一端面312上均设有第一切削刃311。在切削第一基准200a时,机床带动刀具100上的第一切削部30旋转以使每一端面312上的第一切削刃311在切削平面内旋转,并在机床的驱动下沿竖直方向贴近第一基准200a,以保证第一基准200a沿竖直方向的加工精度。在一实施例中,为了保证第一基准200a的切削精度,第一切削块31的数量有四个,四个第一切削块31沿周向等间距环绕于第一切削部30上,第一切削刃311设于每一端面312的右侧边上,以使机床驱动第一切削部30转动时,多个第一切削刃311在切削面30a内转动以切削第一基准200a。可以理解的是,第一切削块31的数量及第一切削刃311的设置方位不限于此,如在另一实施例中,第一切削块31的数量还可为两块、三块、五块或六块等,第一切削刃311还可设于每一端面312的左侧边上。

53.在一实施例中,为了切削特定尺寸及形状的第一基准200a,切削面30a的形状为圆形,且切削面30a的直径为3.9925mm

‑

4mm,以使切削面30a与第一基准200a相适配。可以理解的是,切削面30a的形状并不限于此,如在另一实施例中,切削面30a的形状还可为方形或多边形等,以适于不同的第一基准200a。

54.在一实施例中,第一基准200a为平面,但显然并不限于此,如在另一实施例中,第一基准200a还可为弧形面或加工点等。

55.需要说明的是,第一切削刃311的宽度及倾斜角度需根据待切削工件200的材质而定。如待切削工件200的部位为硬质材质时,第一切削刃311的宽度和倾斜角度相比切削较软材质的工件200的部位时的宽度宽,且倾斜角度大,以使第一切削刃311能适用于不同材质的工件200的切削,以保证其加工精度。

56.为了在切削工件200时便于废屑排出,相邻两第一切削块31之间形成第一容屑槽313,切削过程中产生的废屑从容屑槽处排出。

57.为了便于刀具100放置并保证切削性能及精度,在一实施例中,第一切削部30的长度为3.00mm

‑

3.10mm,以便于在刀具100安装于机床上时,能将第一切削部30与第一基准200a对齐,防止由于第一切削部30过长而导致的第一切削部30与第一基准200a对齐精度差的问题。且将第一切削部30的长度设置为3.00mm

‑

3.10mm,以便于第一基准200a上指定高度部位的切削。可以理解的是,第一切削部30的长度可以为3.00mm、3.02mm、3.04mm、3.26mm、4.08mm及8.10mm等。

58.图3为图1所示的刀具100切削第二基准200b时的示意图,请结合图1和图3,为了便于切削第二基准200b,第二切削部40包括环形设置的多个第二切削块41,即多个第二切削块41亦环绕第一连接部21设置。第二切削块41远离连接部20的一端设有第二切削刃411。在切削第二基准200b时,机床带动刀具100上的第二切削部40旋转以使每一第二切削刃411以连接部20为轴心旋转,以切削第二基准200b的指定部位。在一实施例中,为了保证第二基准200b的切削精度,第二切削块41的数量有四个,四个第二切削块41沿周向等间距环绕设置,第二切削刃411设于每一第二切削块41右侧端壁上,以使机床驱动第二切削部40转动时,多个第二切削刃411以连接件为轴心转动以切削第二基准200b指定部位。可以理解的是,第二切削块41的数量及第二切削刃411的设置方位不限于此,如在另一实施例中,第二切削块41的数量还可为两块、三块、五块或六块等,第二切削刃411还可设于每一第二切削块41的左侧壁上。其中,第二切削刃411呈倾斜设置,与连接部20的轴线的夹角范围为0

°‑

60

°

,本实施例中为45

°

,倾斜设置以利于对工件200的切削效率,可以理解并不限于此。

59.在一实施例中,第二基准200b为加工点,但显然并不限于此,如在另一实施例中,第二基准200b还可为平面或弧形面等。

60.为了进一步便于废屑排出,相邻两第二切削块41之间形成第二容屑槽412。第二容屑槽412与第一容屑槽313对应设置,以在切削工件200时,产生的废屑从第一容屑槽313和第二容屑槽412位置处排出。

61.为了切削特定的第二基准200b并保证第二基准200b沿竖直方向的切削精度,在一实施例中,切削面30a至第二切削部40远离第一切削部30端面312的距离为3.993mm

‑

9.007mm,以使机床在驱动第二切削部40移动时,第二切削部40能移动至第二基准200b指定位置以切削第二基准200b。可以理解的是,切削面30a至第二切削部40远离第一切削部30端面312的距离可以为4.994mm、4.998mm、5.000mm、5.002mm、5.004mm、6.006mm或8.007mm等,但不限于此,可根据实际生产需要缩短或增长。

62.为了便于第一切削部30、第二切削部40与机床连接,连接部20包括第一连接部21和第二连接部22。第一连接部21一端连接第一切削部30,第一连接部21另一端与第二连接

部22连接。在机床带动刀具100转动过程中,通过将夹持部10卡持于机床驱动装置上,以带动第二连接部22转动,从而带动与第二连接部22连接的第一连接部21和第一切削部30和第二切削部40转动。在一实施例中第一连接部21和第二连接部22一体成型设置,但显然并不限于此,如在另一实施例中,第一连接部21和第二连接部22焊接连接或形成可拆卸连接。

63.为了便于连接部20的制造成型及保证第一连接部21和第二连接部22成型的平滑程度,第一连接部21与第二连接部22通过圆角23连接。可以理解的是,第一连接部21和第二连接部22的连接方式不限于此,如在另一实施例中,第一连接部21和第二连接部22还可通过曲面连接。

64.在一实施例中,为了便于第一连接部21和第二连接部22成型,上述圆角23的半径为2mm,但显然并不显于此,如在另一实施例中,圆角23的半径还可为1mm或3mm等。

65.为了保证第一连接部21和第二连接部22连接的稳固性,在一实施例中,第二连接部22两侧壁之间的夹角为28

°‑

32

°

,以在第二连接部22转动时,增加第二连接部22的抗冲击力,以防止第二连接部22变形。可以理解的是,第二连接部22两侧壁之间的夹角可为28

°

、29

°

、30

°

、31

°

或32

°

等。

66.图4为图2所示的工件200的示意图,请参阅图1、图2、图3和图4,在一实施例中,工件200为中框结构,但显然并不限于此,如在另一实施例中,工件200还可为带有第一基准200a和第二基准200b的其他结构等。

67.需要说明的是,上述工件200具有上述第一基准200a和上述第二基准200b,为了使加工后的工件200适用于特定的场合,第一基准200a为加工点,第二基准200b为平面,且第一基准200a距离组装件300下端面312具有第一高度a,第二基准200b距离工件200上端具有第二高度b。

68.在一实施例中,组装件300为玻璃,但显然并不限于此,如在另一实施例中,组装件300还可为其他待组装的零部件等。

69.在一实施例中,为了满足特定的安装需求,需要使第一高度a的长度在0

‑

0.221mm之间,使第二高度b的长度在1.675mm

‑

1.775mm之间。本方案通过第一切削部30上的切削面30a加工第一基准200a的平面,并通过第二切削部40上的第二切削刃411加工第二基准200b上的加工点,并通过控制第一切削部30及切削面30a至第二切削部40远离第一切削部30端面312的距离控制竖直方向的加工精度,相对改善前的具体实验数据参见如下表1。

70.表1

71.内容改善前改善后中值0.5740.574公差上限+0.02+0.02公差下限

‑

0.08

‑

0.08均值0.5650.539集中性0.6812.089制成能力0.3741.72良率79.29%100%

72.需要说明的是,上述表格中,集中性标示数据的集中性能,数值越高表示数据越集中;制成能力是制成准确度和制成精确度两者的叠加,数值越高表示平均值较标准相差较

小。通过上述表格可知,通过将刀具100分为第一切削部30和第二切削部40以实现特定部位的切削能进一步提高产品生产的良率。

73.本技术的一种具体实施方案的操作流程如下:在切削工件200前,将刀具100的夹持部10夹持于机床上,并将工件200放置于机床指定位置。

74.机床带动刀具100沿竖直方向向下运动,直至第一切削部30上的切削面30a接触第一基准200a所在平面,实现第一基准200a的切削。第一基准200a切削完成后,机床带动刀具100移动,直至第二切削部40上的第二切削刃411接触第二基准200b上的加工点,以完成第二基准200b上加工点的切削。

75.上述提供的刀具100通过将第一切削部30和第二切削部40成预设角度设于同一刀具100上,以在第一切削部30切削完对应部位后,通过外设移刀设备将第二切削部40移动至下一待切削部位进行切削,避免了在切削完同一产品的一个切削基准后,需要更换刀具100才能切削下一部位的繁琐操作,从而简化了操作流程并提高了生产效率。

76.另外,本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1