铝合金型材挤压模具的制作方法

1.本实用新型涉及挤压模具技术领域,更具体地说,它涉及一种铝合金型材挤压模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.在铝合金型材的加工过程中,需要利用模具对其挤压成型,模具使用过程中由于要承受一定的注塑压力,会使动、定模产生错位,特别是在注塑成型精度要求高的大型、薄壁、深腔工件或型腔、型芯侧面压力加大,工件形状不对称的模具,易产生型腔和型芯偏移,而现有但是导向机构简单,导柱和导套二者之间移动缝隙导致型芯错位降低工件精度,且导柱和导套会跟随动模移动分开,导致合模时错位浪费时间。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种防止定导向柱移动,避免型芯错位,提高工件加工精度以及提高模具合模效率的铝合金型材挤压模具。

5.为实现上述目的,本实用新型提供了如下技术方案:一种铝合金型材挤压模具,包括活动模和固定模,所述活动模底部的两侧固定安装有导向柱,所述固定模顶部的两侧设置有与导向柱相适配的导向套,且活动模的底部固定安装有位于两个导向柱之间的固定杆,两个所述固定杆的底端均固定安装有型芯,所述固定模的顶部开设有与型芯适配的型腔,所述导向套内腔顶端的四周固定安装有连接件,所述导向柱外壁的四周开设有与连接件相适配的滑动槽,且导向柱的底端倒t字型设置。

6.优选的,所述连接件和滑动槽的数量均设置有多个,所述滑动槽沿着导向柱的外表面向下延伸至导向柱的底端,且滑动槽的长度与导向套的高度相同。

7.优选的,所述导向套的高度长于型芯的底部到型腔内腔底部的距离。

8.优选的,所述导向套的内腔设置有弹性层,所述弹性层的横截面为圆形。

9.优选的,所述弹性层的表面设置有接触层,所述接触层围绕弹性层的内腔设置,且接触层的表面光滑。

10.通过采用上述技术方案,

11.1、通过导向套内腔顶端设置的多个的连接件和位于导向柱表面的滑动槽,对导向柱进行限位,防止模具工作时导向柱在导向套的内腔移动导致型芯错位,提高工件成型的精度。

12.2、通过导向柱的底端倒t字型设置,使得活动模和固定模分开后,导向套顶部的连接件对导向柱进行阻挡,防止导向柱和导向套分离,避免活动模下降时错位导致活动模和固定模无法合模,提高模具合模效率,实用性强。

附图说明

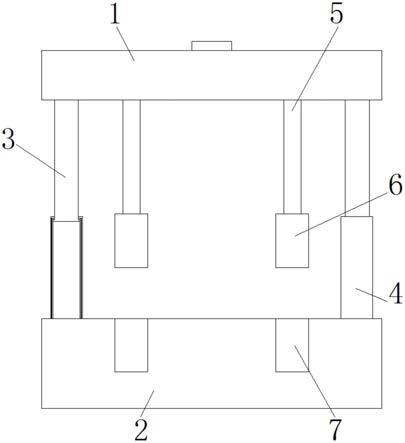

13.图1为本实用新型实施例的示意图;

14.图2为本实用新型实施例的导向套横截面剖视图。

15.1、活动模;2、固定模;3、导向柱;4、导向套;5、固定杆;6、型芯;7、型腔;8、连接件;9、滑动槽;10、弹性层;11、接触层。

具体实施方式

16.参照图1至图2对本实用新型铝合金型材挤压模具实施例做进一步说明。

17.一种铝合金型材挤压模具,包括活动模1和固定模2,活动模1底部的两侧固定安装有导向柱3,固定模2顶部的两侧设置有与导向柱3相适配的导向套4,且活动模1的底部固定安装有位于两个导向柱3之间的固定杆5,两个固定杆5 的底端均固定安装有型芯6,固定模2的顶部开设有与型芯6适配的型腔7,导向套4内腔顶端的四周固定安装有连接件8,导向柱3外壁的四周开设有与连接件8相适配的滑动槽9,且导向柱3的底端倒t字型设置,通过导向套4内腔顶端设置的多个的连接件8和位于导向柱3表面的滑动槽9,对导向柱3进行限位,限制导向柱3在导向套4的内腔移动程度,防止模具工作时导向柱3在导向套4 的内腔移动导致型芯6,错位提高工件成型的精度,同时通过导向柱3的底端倒 t字型设置,使得活动模1和固定模2分开后,导向套4顶部的连接件8对导向柱3进行阻挡,防止导向柱3和导向套4分离,避免活动模1下降时错位导致活动模1和固定模2无法合模,提高模具合模效率,实用性强。

18.如图2,连接件8和滑动槽9的数量均设置有多个,滑动槽9沿着导向柱3 的外表面向下延伸至导向柱3的底端,且滑动槽9的长度与导向套4的高度相同,滑动槽9的限定,能够保证导向柱3上下移动时,连接件8均能位于滑动槽9的内腔,确保导向柱3顺利移动。

19.如图1,导向套4的高度长于型芯6的底部到型腔7内腔底部的距离,导向套4的高度限定,能够保证导向柱3的底端与导向套4内腔的底部接触时,型芯6能够进入型腔7的内腔对工件进行挤压。

20.如图2,导向套4的内腔设置有弹性层10,弹性层10的横截面为圆形,设置弹性层10,并利用其弹性能力使得接触层11与导向柱3直接接触挤压,避免导向套4和导向柱3之间存在移动缝隙,防止导向柱3的移动。

21.如图2,弹性层10的表面设置有接触层11,接触层11围绕弹性层10的内腔设置,且接触层11的表面光滑,设置接触层11对弹性层10和导向柱3进行隔离,防止二者接触给导向柱3的移动造成阻碍,提高导向柱3上下移动的流畅性。

22.工作原理:通过导向套4内腔顶端设置的多个的连接件8和位于导向柱3 表面的滑动槽9,对导向柱3进行限位,限制导向柱3在导向套4的内腔移动程度,同时通过导向柱3的底端倒t字型设置,使得活动模1和固定模2分开后,导向套4顶部的连接件8对导向柱3进行阻挡,防止导向柱3和导向套4分离,避免活动模1下降时错位导致活动模1和固定模2无法合模,即可。

23.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和

润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种铝合金型材挤压模具,包括活动模(1)和固定模(2),所述活动模(1)底部的两侧固定安装有导向柱(3),所述固定模(2)顶部的两侧设置有与导向柱(3)相适配的导向套(4),且活动模(1)的底部固定安装有位于两个导向柱(3)之间的固定杆(5),两个所述固定杆(5)的底端均固定安装有型芯(6),所述固定模(2)的顶部开设有与型芯(6)适配的型腔(7),其特征是:所述导向套(4)内腔顶端的四周固定安装有连接件(8),所述导向柱(3)外壁的四周开设有与连接件(8)相适配的滑动槽(9),且导向柱(3)的底端倒t字型设置。2.根据权利要求1所述的铝合金型材挤压模具,其特征是:所述连接件(8)和滑动槽(9)的数量均设置有多个,所述滑动槽(9)沿着导向柱(3)的外表面向下延伸至导向柱(3)的底端,且滑动槽(9)的长度与导向套(4)的高度相同。3.根据权利要求1所述的铝合金型材挤压模具,其特征是:所述导向套(4)的高度长于型芯(6)的底部到型腔(7)内腔底部的距离。4.根据权利要求1所述的铝合金型材挤压模具,其特征是:所述导向套(4)的内腔设置有弹性层(10),所述弹性层(10)的横截面为圆形。5.根据权利要求4所述的铝合金型材挤压模具,其特征是:所述弹性层(10)的表面设置有接触层(11),所述接触层(11)围绕弹性层(10)的内腔设置,且接触层(11)的表面光滑。

技术总结

本实用新型公开了一种铝合金型材挤压模具,包括一种铝合金型材挤压模具,包括活动模和固定模,所述活动模底部的两侧固定安装有导向柱,所述固定模顶部的两侧设置有与导向柱相适配的导向套,且活动模的底部固定安装有位于两个导向柱之间的固定杆,两个所述固定杆的底端均固定安装有型芯,所述固定模的顶部开设有与型芯适配的型腔,所述导向套内腔顶端的四周固定安装有连接件,所述导向柱外壁的四周开设有与连接件相适配的滑动槽。该铝合金型材挤压模具,通过导向套内腔顶端设置的多个的连接件和位于导向柱表面的滑动槽,对导向柱进行限位,防止模具工作时导向柱在导向套的内腔移动导致型芯错位,提高工件成型的精度。提高工件成型的精度。提高工件成型的精度。

技术研发人员:吴伶俐

受保护的技术使用者:精雨模具科技(太仓)有限公司

技术研发日:2020.12.29

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1