构造构件、构造构件制造方法及构造构件制造装置与流程

1.本发明涉及通过成形金属材料板而形成的具有倾斜部的构造构件、用于制造该构造构件的构造构件制造方法及构造构件制造装置。本技术基于在2019年9月25日在日本技术的日本特愿2019-174595号来主张优先权,在此引用其内容。

背景技术:

2.众所周知,例如,如汽车用部件或家电产品那样,广泛使用包含倾斜部的具有复杂形状的构造构件。

3.在对这样的构造构件进行冷拉深成形的情况下,存在在倾斜部的边缘部等容易产生褶皱这样的问题。因此,公开了用于抑制褶皱的产生的各种技术(例如,参照专利文献1)。然而,不容易将具有倾斜部的构造构件以不产生褶皱的方式成形,例如,在倾斜部的倾斜角度根据部位而变化的情况下,更加难以抑制褶皱的产生。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第5614514号公报

技术实现要素:

7.发明所要解决的课题

8.而且,近年来,对于具有倾斜部的许多构造构件要求高强度化。但是,例如,在使用抗拉强度为980mpa以上的超高张力钢通过进行冷塑性加工来进行成形时,存在除了褶皱之外还容易产生裂纹这样的问题。

9.因此,寻求一种用于抑制褶皱的产生并高效地制造具有倾斜部的构造构件的技术。而且,寻求一种制造具有倾斜角度根据部位而变化的倾斜部的构造构件、例如也能够应用于抗拉强度为780mpa以上的超高张力钢的、通过进行冷塑性加工而制造具有倾斜角度根据部位而变化的倾斜部的构造构件的技术。

10.本发明是考虑这样的情况而完成的,其目的在于,提供高强度且能够抑制倾斜部处的褶皱产生的构造构件、和能够通过高效且稳定地进行冷塑性加工来制造该构造构件的构造构件制造方法及构造构件制造装置。

11.用于解决课题的手段

12.本发明的发明人等对用于成形金属材料板并通过进行冷塑性加工来制造具备第1区域和与该第1区域相连的倾斜部的构造构件的技术进行了锐意研究。其结果,发现了如下方法:利用第1约束部对金属材料板中的、与第1区域对应的部位进行约束,并且利用第2约束部对与倾斜部对应的部位进行约束,然后,使上述第1约束部及第2约束部沿着与金属材料板的板面交叉的方向相对地分离,由此将金属材料板局部地拉伸而形成倾斜部。根据该方法,能够抑制褶皱的产生并且高效且稳定地制造构造构件。

13.即,为了解决上述课题而达成上述目的,本发明采用以下的方案。

14.(1)本发明的一个方案的构造构件由金属材料板构成,并具备:第1区域,所述第1区域相对于相互正交的第1方向、第2方向及第3方向中的所述第3方向交叉地延伸;第1棱线,所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部,所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线,所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域,所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部,所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部,所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部,所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,其中,

15.形成有在所述第1倾斜部侧、板厚成为最大的最大板厚区域部和形成于比所述最大板厚区域部靠所述第2倾斜部侧的位置且板厚成为最小的最小板厚区域部,通过下述的(式1)求出的、所述最小板厚区域部相对于所述最大板厚区域部的板厚比率a满足下述的(式2)。

16.所述板厚比率a=([所述最大板厚区域部的最大板厚(mm)]-[所述最小板厚区域部的最小板厚(mm)])

÷

[所述最大板厚区域部的最大板厚(mm)]

···

(式1)

[0017]

0.08≤a≤0.26

···

(式2)

[0018]

(2)在上述(1)所述的构造构件中,也可以是,所述构造构件由抗拉强度为780mpa以上的钢板构成。

[0019]

(3)在上述(1)或(2)中任一项所述的构造构件中,也可以是,板厚为0.8mm以上且2.3mm以下。

[0020]

(4)在上述(1)~(3)中任一项所述的构造构件中,也可以是,所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之差为8.0

°

以上。

[0021]

(5)本发明的一个方案的构造构件制造方法是制造如下构造构件的方法,所述构造构件由金属材料板构成,并具备:第1区域,所述第1区域相对于相互正交的第1方向、第2方向及第3方向中的所述第3方向交叉地延伸;第1棱线,所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部,所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线,所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域,所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向

交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部,所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部,所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部,所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,所述构造构件制造方法具有:第1工序,在所述第1工序中利用第1约束部对第1区域进行约束;第2工序,在所述第2工序中利用第2约束部对第2区域进行约束;以及第3工序,在所述第3工序中通过使所述第1约束部及所述第2约束部彼此沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动,从而形成所述倾斜部。

[0022]

(6)在上述(5)所述的构造构件制造方法中,也可以是,在利用所述第1约束部及所述第2约束部对所述金属材料板进行夹压的状态下,在所述第1倾斜部及所述一对第2倾斜部中的、与所述第3方向交叉的交叉角度较小的倾斜部中,所述第1约束部与所述第2约束部的间隔为所述金属材料板的板厚的1.03倍以上且1.07倍以下,在与所述第3方向交叉的交叉角度较大的倾斜部中,所述第1约束部与所述第2约束部相互分离。

[0023]

(7)在上述(5)所述的构造构件制造方法中,也可以是,一边约束与所述第2区域对应的面一边形成所述倾斜部。

[0024]

(8)在上述(5)所述的构造构件制造方法中,也可以是,一边约束与所述第1区域对应的面一边形成所述倾斜部。

[0025]

(9)在上述(5)所述的构造构件制造方法中,也可以是,一边约束所述一对第2倾斜部一边形成所述倾斜部。

[0026]

(10)本发明的一个方案的构造构件制造装置是制造如下构造构件的装置,所述构造构件由金属材料板构成,并具备:第1区域,所述第1区域相对于相互正交的第1方向、第2方向及第3方向中的所述第3方向交叉地延伸;第1棱线,所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部,所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线,所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域,所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部,所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部,所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部,所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,所述构造构件制造装置具备:第1夹压部,所

述第1夹压部具有相互相对配置且能够开闭的第1下夹压构件及第2上夹压构件;第2夹压部,所述第2夹压部具有相对于所述第1下夹压构件及所述第2上夹压构件相互相对配置且能够开闭的第3下夹压构件及第4上夹压构件;以及夹压部驱动单元,所述夹压部驱动单元使所述第1夹压部和所述第2夹压部能够沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0027]

(11)在上述(10)所述的构造构件制造装置中,也可以是,在利用所述第1夹压部及所述第2夹压部对所述金属材料板进行夹压的状态下,在所述第1倾斜部及所述一对第2倾斜部中的、与所述第3方向交叉的交叉角度较小的倾斜部中,所述第1夹压部与所述第2夹压部的间隔为所述金属材料板的板厚的1.03倍以上且1.07倍以下,在与所述第3方向交叉的交叉角度较大的倾斜部中,所述第1夹压部与所述第2夹压部相互分离。

[0028]

(12)在上述(10)或(11)所述的构造构件制造装置中,也可以是,所述夹压部驱动单元具备凸轮机构,所述凸轮机构能够使所述第1夹压部和所述第2夹压部沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0029]

(13)在上述(10)~(12)中任一项所述的构造构件制造装置中,也可以是,所述第1夹压部构成为比所述第2夹压部先夹压所述金属材料板。

[0030]

(14)在上述(10)~(13)中任一项所述的构造构件制造装置中,也可以是,所述构造构件制造装置具备夹压构件复位机构,所述夹压构件复位机构在所述第1夹压部及所述第2夹压部朝向原位置移动时,使所述第1下夹压构件、所述第2上夹压构件、所述第3下夹压构件及所述第4上夹压构件中的任一方朝向各自的原位置移动。

[0031]

根据上述(1)~(4)的方案的构造构件,通过使得所述板厚比率a满足上述的(式2),倾斜部处的褶皱得到抑制,能够确保稳定的品质。

[0032]

另外,根据上述(5)~(9)的方案的构造构件制造方法,具有第3工序,在所述第3工序中,对所述第1约束部和所述第2约束部负荷载荷,使所述第1约束部和所述第2约束部在所述第2方向和所述第3方向上沿分离的方向相对移动,一边使未约束部的面积增加一边在所述未约束部形成所述倾斜部。由此,能够抑制在与倾斜部的连接部附近金属材料板在面方向上被压缩而引起的褶皱的产生。因此,能够高效且稳定地制造具有第1区域和倾斜部的构造构件。

[0033]

另外,根据上述(10)的方案的构造构件制造装置,通过使所述第1夹压部和所述第2夹压部以使所述第1方向和所述第3方向的位置对应的方式相对分离地拉伸所述金属材料板,从而形成所述倾斜部。由此,能够抑制在与倾斜部的连接部附近金属材料板在面方向上被压缩而引起的褶皱的产生。因此,能够高效且稳定地制造具有第1区域和倾斜部的构造构件。

[0034]

此外,在本说明书中,构造构件包括最终的产品、中间品。

[0035]

在本说明书中,最小交叉角度θ1形成于构造构件的第1区域和第2区域中的哪一个区域能够任意地设定。

[0036]

在本说明书中,第1区域涉及的相对于第1方向、第2方向及第3方向中的所述第3方向交叉地延伸的情况除了沿着与第3方向交叉的面延伸的情况(包括沿着与第3方向正交的

面延伸的情况)之外,还包括作为沿与第3方向交叉的各种方向延伸的部位的集合而构成的情况(例如,包含曲面的情况、包含凹凸、孔等的情况)。

[0037]

另外,第1下夹压构件及第2上夹压构件、第3下夹压构件及第4上夹压构件中的能够相互开闭的情况包括第1下夹压构件及第2上夹压构件、第3下夹压构件及第4上夹压构件在与由第1方向及第2方向定义的第3平面交叉的方向(包括正交的第3方向的情况)上相对移动来进行开闭的情况、第1下夹压构件及第2上夹压构件、第3下夹压构件及第4上夹压构件绕它们的基端侧的轴线转动来进行开闭的情况等、各种开闭的方法。

[0038]

此外,在本说明书中,第1平面内的与第3方向交叉的交叉角度θ是指,在形成倾斜部时,与倾斜部对应的部分相对于第1区域变形了的一侧的倾斜部与第3方向交叉的交叉角度。

[0039]

另外,根据上述(12)的方案的构造构件制造装置,能够使第1夹压部和第2夹压部沿着第1倾斜部的与第3方向交叉的交叉角度和一对第2倾斜部的与第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动,因此能够抑制褶皱的产生并且高效且稳定地形成构造构件的倾斜部。

[0040]

其结果,能够高效且稳定地制造具有第1区域、和交叉角度θ根据第2方向的位置而变化的倾斜部的构造构件。

[0041]

另外,根据上述(13)的方案的构造构件制造装置,第1夹压部构成为比第2夹压部先夹压金属材料板,因此在利用第2夹压部对金属材料板进行夹压时,金属材料板的与第1区域对应的部位由第1夹压部夹压,即使利用第2夹压部对金属材料板作用压缩方向的力,也能够抑制在金属材料板的与第1区域对应的部位产生由压缩引起的褶皱。

[0042]

其结果,能够抑制第1区域中的褶皱的产生并且稳定地制造构造构件。

[0043]

另外,根据上述(14)的方案的构造构件制造装置,所述构造构件制造装置具备夹压构件复位机构,因此,在使第1夹压部及第2夹压部在第3方向上朝向原位置侧移动时,使第1下夹压构件、第2上夹压构件、第3下夹压构件及第4上夹压构件中的任一方朝向原位置自动地复位。

[0044]

其结果,能够高效且稳定地制造构造构件。

[0045]

发明效果

[0046]

根据上述方案的构造构件,为高强度,倾斜部处的褶皱得到抑制,能够确保稳定的品质。

[0047]

另外,根据上述各方案的构造构件制造方法及构造构件制造装置,能够抑制形成倾斜部时的褶皱的产生,因此能够高效且稳定地通过进行冷塑性加工来制造构造构件。

附图说明

[0048]

图1是说明本发明的第1实施方式的构造构件的概略结构的立体图。

[0049]

图2a是说明该构造构件的图,是图1中的向视iia-iia处的纵剖视图。

[0050]

图2b是说明该构造构件的图,是图1中的向视iib-iib处的纵剖视图。

[0051]

图3是示出该构造构件和后述的第2实施方式及第3实施方式的构造构件的制造中使用的构造构件制造模具的成形部的概略结构的立体图。

[0052]

图4是说明该构造构件制造模具的概略结构的纵剖视图。

[0053]

图5a是说明该第1实施方式的成形部的概略结构的图,是图3中的向视va-va处的纵剖视图。

[0054]

图5b是说明该第1实施方式的成形部的概略结构的图,是图3中的向视vb-vb处的纵剖视图。

[0055]

图6a是说明该第1实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中上模具配置于上止点的成形准备状态的纵剖视图。

[0056]

图6b是说明该第1实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出上模具下降而对与第1区域对应的部位及与倾斜部对应的部分进行夹压的状态的纵剖视图。

[0057]

图6c是说明该第1实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0058]

图6d是说明该第1实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0059]

图7a是说明该第1实施方式的构造构件的图2a所示的纵剖面处的制造工序的图,是示出上模具下降而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0060]

图7b是说明该第1实施方式的构造构件的图2a所示的剖面处的制造工序的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0061]

图7c是说明该第1实施方式的构造构件的图2a所示的剖面处的制造工序的图,是示出第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0062]

图8a是说明该第1实施方式的构造构件的图2b所示的剖面处的制造工序的图,是示出上模具下降而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0063]

图8b是说明该第1实施方式的构造构件的图2b所示的剖面处的制造工序的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0064]

图8c是说明该第1实施方式的构造构件的图2b所示的剖面处的制造工序的图,是示出第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0065]

图9是用于说明该第1实施方式的构造构件的特性的一例的图,是算出板厚分布的分布图。

[0066]

图10是用于说明该第1实施方式的构造构件的特性的一例的图,是示出第1区域侧连接部及第2区域侧连接部的棱线处的板厚增减的图。

[0067]

图11是说明本发明的第2实施方式的构造构件的概略结构的立体图。

[0068]

图12a是说明该第2实施方式的构造构件的图,是图11中的向视xiia-xiia处的纵剖视图。

[0069]

图12b是说明该第2实施方式的构造构件的图,是图11中的向视xiib-xiib处的纵剖视图。

[0070]

图13a是说明该第2实施方式的成形部的概略结构的图,是图3中的向视va-va处的纵剖视图。

[0071]

图13b是说明该第2实施方式的成形部的概略结构的图,是图3中的向视vb-vb处的纵剖视图。

[0072]

图14a是说明该第2实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中上模具配置于上止点的成形准备状态的纵剖视图。

[0073]

图14b是说明该第2实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出上模具下降而对与第1区域对应的部位及与倾斜部对应的部分进行夹压的状态的纵剖视图。

[0074]

图14c是说明该第2实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0075]

图14d是说明该第2实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0076]

图15a是说明该第2实施方式的构造构件的图12a所示的纵剖面处的制造工序的图,是示出上模具下降而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0077]

图15b是说明该第2实施方式的构造构件的图12a所示的剖面处的制造工序的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0078]

图15c是说明该第2实施方式的构造构件的图12a所示的剖面处的制造工序的图,是示出第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0079]

图16a是说明该第2实施方式的构造构件的图12b所示的剖面处的制造工序的图,是示出上模具下降而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0080]

图16b是说明该第2实施方式的构造构件的图12b所示的剖面处的制造工序的图,是示出第2夹压部下降而对倾斜部拉伸并成形的状态的纵剖视图。

[0081]

图16c是说明该第2实施方式的构造构件的图12b所示的剖面处的制造工序的图,是示出第2夹压部下降至下止点而构造构件的成形完成的状态的纵剖视图。

[0082]

图17是说明本发明的第3实施方式的构造构件制造模具的概略结构的纵剖视图。

[0083]

图18a是说明该第3实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中上模具配置于上止点的成形准备状态的纵剖视图。

[0084]

图18b是说明该第3实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出上模具及下模具相互接近而对与第1区域对应的部位及与倾斜部对应的部分进行夹压的状态的纵剖视图。

[0085]

图18c是说明该第3实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出第1夹压部和第2夹压部在上下方向上相对分离而对倾斜部拉伸并成形的状态的纵剖视图。

[0086]

图18d是说明该第3实施方式的构造构件的制造工序中的构造构件制造模具的动作的图,是示出在制造工序中第1夹压部和第2夹压部相对分离至成形结束位置而构造构件的成形完成的状态的纵剖视图。

[0087]

图19a是说明该第3实施方式的构造构件的、与图2a对应的剖面处的制造工序的图,是示出上模具及下模具相互接近而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0088]

图19b是说明该第3实施方式的构造构件的、与图2a对应的剖面处的制造工序的图,是示出第1夹压部和第2夹压部在上下方向上相对分离而对倾斜部拉伸并成形的状态的

纵剖视图。

[0089]

图19c是说明该第3实施方式的构造构件的、与图2a对应的剖面处的制造工序的图,是示出第1夹压部和第2夹压部相对分离至成形结束位置而构造构件的成形完成的状态的纵剖视图。

[0090]

图20a是说明该第3实施方式的构造构件的、图2b所示的纵剖面处的制造工序的图,是示出上模具及下模具相互接近而对第1区域及倾斜部的对应部分进行夹压的状态的纵剖视图。

[0091]

图20b是说明该第3实施方式的构造构件的、图2b所示的剖面处的制造工序的图,是示出第1夹压部和第2夹压部在上下方向上相对分离而对倾斜部拉伸并成形的状态的纵剖视图。

[0092]

图20c是说明该第1实施方式的构造构件的、图2b所示的剖面处的制造工序的图,是示出第1夹压部和第2夹压部相对分离至成形结束位置而构造构件的成形完成的状态的纵剖视图。

[0093]

图21是示出用于说明实施例的冲压成形品的形状的概略图。

[0094]

图22是示出进行了碰撞cae时的时间与反作用力的关系的图表。

具体实施方式

[0095]

《第1实施方式》

[0096]

以下,参照图1~图10,对本发明的第1实施方式进行说明。

[0097]

图1是本实施方式的构造构件的立体图。图2a是图1的向视iia-iia处的纵剖视图。图2b是图1的向视iib-iib处的纵剖视图。在图1、图2a、图2b中,附图标记w1表示构造构件。

[0098]

此外,在该实施方式中,如图1所示,在构造构件w1中在第1倾斜部(特定倾斜部)ws1相对于第1区域wf1以最大交叉角度(=135

°

)交叉的方向上形成有x轴方向(第1方向),在俯视构造构件w1时在与x轴正交的方向上形成有y轴方向(第2方向),在与x轴及y轴方向双方正交的高度方向上形成有z轴方向(第3方向)。另外,将由x轴和z轴定义的平面作为第1平面,将由x轴和y轴定义的平面作为第2平面,将由y轴和z轴定义的平面作为第3平面。

[0099]

构造构件w1例如是通过对由超高张力钢构成的板厚t=1.2mm的钢板进行冷塑性加工而形成的。钢板的板厚为0.8mm以上且2.3mm以下。钢板的抗拉强度为780mpa以上。钢板的抗拉强度优选为980mpa以上,更优选为1180mpa以上。

[0100]

钢板由冷轧钢板构成,由冷轧钢板构成的构造构件的韧性比热压件的韧性高是有利的点。

[0101]

此外,在由抗拉强度为780mpa~1180mpa的冷轧钢板构成的构造构件中,用光学显微镜观察测定的铁素体的体积分率为10%以上,与淬火马氏体组织占据大部分的热压件不同。

[0102]

另外,如图1所示,构造构件w1具备第1区域wf1、第2区域wf2以及倾斜部ws。第1区域wf1、第2区域wf2以及倾斜部ws各自沿着y轴方向延伸。另外,第1区域wf1、倾斜部ws、第2区域wf2沿着x轴方向按该顺序依次排列形成。

[0103]

另外,如图1所示,构造构件w1在y轴方向的中央部形成有将相对于第2倾斜部ws2

沿着x轴方向及z轴方向凹陷的第1倾斜部(特定倾斜部)ws1作为底面并从第1区域wf1朝向第2区域wf2侧扩宽的大致通道状的凹部wu。

[0104]

另外,在倾斜部ws,在与y轴方向正交的方向上形成有残留拉伸应力。

[0105]

在该实施方式中,第1区域wf1例如沿与z轴方向正交的方向延伸,具体而言,沿着由x轴和y轴定义的第2平面形成为平面状。另外,在第1区域wf1的沿着y轴方向的中央部,形成有在x轴方向上朝向与第2区域wf2相反的一侧凹陷的凹部。

[0106]

在该实施方式中,第2区域wf2例如沿与z轴方向正交的方向延伸,具体而言,沿着由x轴和y轴定义的第2平面形成为平面状。另外,在第2区域wf2的沿着y轴方向的中央部形成有朝向倾斜部ws侧凹陷的凹部(缺口)。

[0107]

倾斜部ws配置在第1区域wf1与第2区域wf2之间,并相对于第1区域wf1及第2区域wf2倾斜。

[0108]

另外,倾斜部ws在第1区域侧连接部(第1棱线)we11与第1区域wf1连接,在第2区域侧连接部(第2棱线)we22与第2区域wf2连接。

[0109]

第1区域侧连接部we11是其中央部向第1区域wf1的方向突出的凸形状。第2区域侧连接部we22是其中央部向与第2区域wf2相反的一侧突出的凸形状。

[0110]

倾斜部ws具备第1倾斜部(特定倾斜部)ws1、第2倾斜部ws2以及第3倾斜部ws3。详细而言,倾斜部ws具备:一对第2倾斜部ws2,所述一对第2倾斜部ws2位于第2方向上的两方的端部侧;一对第3倾斜部ws3,所述一对第3倾斜部ws3与一对第2倾斜部ws2分别连接;以及第1倾斜部ws1,所述第1倾斜部ws1与一对第3倾斜部ws3的双方连接。沿着y轴方向,第2倾斜部ws2、第3倾斜部ws3、第1倾斜部ws1、第3倾斜部ws3、第2倾斜部ws2按该顺序依次形成。

[0111]

在倾斜部ws中,由第1方向及第3方向定义的第1平面内的与第3方向交叉的交叉角度根据第2方向的位置而变化。并且,在倾斜部ws中,由第1方向及第2方向定义的第2平面内的与第1方向交叉的交叉角度根据第2方向的位置而变化。

[0112]

第1区域侧连接部we11与第1区域wf1连接并在第2方向上延伸。第2区域侧连接部we22形成于倾斜部ws的第1方向上的与第1区域wf1相反的一侧的端部,并沿着第2方向延伸。

[0113]

第2区域wf2经由第2棱线连接,并相对于第3方向交叉地延伸。

[0114]

第1区域wf1的沿着x轴方向的宽度形成为,与第1倾斜部(特定倾斜部)ws1连接的部分窄,与第2倾斜部ws2连接的部分比与第1倾斜部ws1连接的部分宽。

[0115]

第2区域wf2的沿着x轴方向的宽度形成为,与第1倾斜部(特定倾斜部)ws1连接的部分宽,与第2倾斜部ws2连接的部分比与第1倾斜部ws1连接的部分窄。

[0116]

如图1、图2a所示,第1倾斜部ws1(ws)在y轴方向的中央部,利用第1区域侧连接部we111(we11)与第1区域wf11(wf1)连接,利用第2区域侧连接部we221(we22)与第2区域wf21(wf2)连接。

[0117]

如图1、图2a所示,第1倾斜部ws1(ws)的第1平面中的与z轴方向交叉的交叉角度θ形成为45

°

(与x轴在第1区域wf1侧以135

°

交叉,在第2区域wf2侧以45

°

交叉)。

[0118]

第1倾斜部ws1(ws)处的交叉角度θ(=45

°

)被设为在y轴方向(第2方向)上倾斜部ws与z轴方向(第3方向)所成的最小交叉角度θ1。

[0119]

如图1、图2b所示,第2倾斜部ws2(ws)在y轴方向的两侧部,经由第1区域侧连接部

we112(we11)与第1区域wf12(wf1)连接,经由第2区域侧连接部we222(we22)与第2区域wf22(wf2)连接。

[0120]

此外,钢板是通过进行冷塑性加工而得到的,所以棱线部进行加工硬化,因此如果将第1区域wf1的板厚表面的维氏硬度的最小值设为hv11,将第1区域侧连接部we11的板厚表面的维氏硬度的最大值设为hv12,则

[0121]

hv12≥1.1

×

hv11

[0122]

成立。

[0123]

另一方面,由于同样的理由,如果将第2区域wf2的板厚表面的维氏硬度的最小值设为hv21,将第2区域侧连接部we22的板厚表面的维氏硬度的最大值设为hv22,则

[0124]

hv22≥1.1

×

hv21

[0125]

成立。

[0126]

板厚表面不论在外侧(在图1中看到的面)还是在内侧,上述关系均成立。

[0127]

此外,此处的维氏硬度的最大值、最小值的测定方法是如下方法:按照jis z2244(2009)来制作垂直截面光学显微镜试样,在板厚表面正下方200μm的位置以载荷1kgf(9.807n)测定10点,作为板厚表面的维氏硬度求出最大值及最小值。

[0128]

通过这样进行了冷塑性加工,从而棱线部进行加工硬化,因此,与棱线部未进行加工硬化的情况相比,例如在作为在碰撞时保护乘员的汽车用构件而应用的情况下,相对于碰撞载荷的反作用力变得更大,能够提高碰撞安全性。

[0129]

如图1、图2b所示,第2倾斜部ws2(ws)的第1平面中的与z轴方向交叉的交叉角度θ形成为60

°

(与x轴在第1区域wf1侧以150

°

交叉,在第2区域wf2侧以30

°

交叉)。

[0130]

如图1所示,倾斜部ws3形成为,随着从第1倾斜部ws1接近第2倾斜部ws2,x轴方向上的尺寸变大。

[0131]

另外,在第1平面中z轴方向与倾斜部ws3以交叉角度θ为45

°

~60

°

交叉的方式形成。

[0132]

另外,第3倾斜部ws3与第1倾斜部ws1一起构成构造构件w1的大致通道状的凹部wu。

[0133]

即,一对第3倾斜部ws3的与第3方向交叉的交叉角度处于第1倾斜部ws1的与第3方向交叉的交叉角度与一对第2倾斜部ws2的与第3方向交叉的交叉角度之间的范围。

[0134]

第1倾斜部ws1的与第3方向交叉的交叉角度与一对第2倾斜部ws2的与第3方向交叉的交叉角度之差为8.0

°

以上,优选为11

°

以上,更优选为15

°

以上。

[0135]

接着,参照图3~图6d,对本实施方式的构造构件制造模具(构造构件制造装置)100的概略结构进行说明。

[0136]

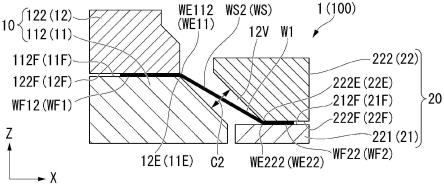

图3是示出本实施方式的构造构件的制造中使用的构造构件制造模具的成形部的概略结构的立体图,附图标记100表示构造构件制造模具。另外,图4是说明本实施方式的构造构件制造模具100的概略结构的纵剖视图。图5a、图5b是说明构成本实施方式的构造构件制造模具的成形部的概略结构的纵剖视图。图5a是图3的向视va-va处的纵剖视图。图5b是图3的向视vb-vb处的纵剖视图。

[0137]

构造构件制造模具100具备下模具(固定模)和上模具(可动模)。构造构件制造模具100安装于成形冲压装置(未图示)而构成构造构件制造装置,对金属材料板进行塑性加

工而制造构造构件w1。

[0138]

构造构件制造模具100例如如图3、图4所示那样具备第1夹压部10、第2夹压部20、凸轮机构(夹压部驱动单元)20c、螺旋弹簧(夹压构件复位机构)12p、21p、22p、下模基部10b以及上模基部20b。第1夹压部10和第2夹压部20能够沿着z轴方向相互相对移动。此外,在该实施方式中,螺旋弹簧21p设置有两个(一对)。第1夹压部10和第2夹压部20构成成形部1。

[0139]

在该实施方式中,下模具具备下模基部10b、第1下夹压构件(第1约束部)11、第3下夹压构件21以及螺旋弹簧21p。第1下夹压构件11、第3下夹压构件21、螺旋弹簧21p配置于下模基部10b。

[0140]

另外,上模具具备上模基部20b、第2上夹压构件12、第4上夹压构件22、以及螺旋弹簧12p、22p。第2上夹压构件12、第4上夹压构件22、螺旋弹簧12p、22p配置于上模基部20b。

[0141]

第1夹压部10具备第1下夹压构件(第1约束部)11和第2上夹压构件12。并且,第1下夹压构件11和第2上夹压构件12能够沿着z轴方向相互开闭。

[0142]

第1下夹压构件(第1约束部)11在第2上夹压构件12侧形成有第1夹压面11f,在第2夹压部20侧形成有倾斜部11s。

[0143]

另外,第2上夹压构件12形成有与第1夹压面11f相对的第2夹压面12f,在第2夹压部20侧形成有倾斜部12s。

[0144]

第1夹压面11f和第2夹压面12f能够夹压坯料钢板w0。

[0145]

第2夹压部20具备第3下夹压构件21和第4上夹压构件(第2约束部)22。并且,第3下夹压构件21和第4上夹压构件22能够沿着z轴方向相互开闭。

[0146]

第3下夹压构件21在第4上夹压构件(第2约束部)22侧形成有第3夹压面21f。

[0147]

另外,第4上夹压构件(第2约束部)22形成有与第3夹压面21f相对的第4夹压面22f,在第1夹压部10侧形成有倾斜部22s。

[0148]

第3夹压面21f和第4夹压面22f能够夹压坯料钢板w0。

[0149]

凸轮机构20c具备凸轮形状部22c和凸轮从动件22w。凸轮从动件22w固定于下模基部10b,能够经由形成于第3下夹压构件21的贯通孔21h与凸轮形状部22c接触。

[0150]

凸轮形状部22c形成于第4上夹压构件22。凸轮形状部22c形成为如下的倾斜面,该倾斜面相对于作为随着接近第3下夹压构件21而远离第1夹压部10的方向的z轴方向交叉的交叉角度与最小交叉角度θ1相等。其结果,当第4上夹压构件22在z轴方向上接近下模基部10b时,第4上夹压构件22沿着凸轮形状部22c移动。

[0151]

螺旋弹簧(夹压构件复位机构)12p配置在上模基部20b与第2上夹压构件12之间。在第2上夹压构件12与第1下夹压构件11协作而夹压了坯料钢板w0的情况下,螺旋弹簧12p向第1下夹压构件11侧对第2上夹压构件12施力,并且在自由状态下使第2上夹压构件12复位到z轴方向上的原位置。

[0152]

螺旋弹簧(夹压构件复位机构)21p配置在下模基部10b与第3下夹压构件21之间。在第3下夹压构件21与第4上夹压构件22协作而夹压了坯料钢板w0的情况下,螺旋弹簧21p向第4上夹压构件22侧对第3下夹压构件21施力,并且在自由状态下使第3下夹压构件21复位到z轴方向上的原位置。

[0153]

螺旋弹簧(夹压构件复位机构)22p配置在上模基部20b的侧板与第4上夹压构件22之间。在第4上夹压构件22沿x轴方向移动了时,螺旋弹簧22p向第2上夹压构件12侧对第4上

夹压构件22施力,并且在自由状态下使第4上夹压构件22复位到x轴方向上的原位置。

[0154]

关于构造构件制造模具100,在图3的向视va-va处的纵剖面中,如图5a所示,在第1夹压面111f(11f)与倾斜部11s连接的角部形成有第1区域侧边缘部(第1夹压边缘部)111e(11e)。在第4夹压面221f(22f)与倾斜部22s连接的角部形成有第2区域侧边缘部(第2夹压边缘部)221e(22e)。并且,第1区域侧边缘部111e形成构造构件w1的第1倾斜部ws1及第1区域侧连接部we111(we11)。第2区域侧边缘部221e形成构造构件w1的第1倾斜部ws1及第2区域侧连接部we221(we22)。

[0155]

关于构造构件制造模具100,在图3的向视vb-vb处的纵剖视图中,如图5b所示,在第1夹压面112f(11f)与倾斜部11s连接的角部形成有第1区域侧边缘部(第1夹压边缘部)112e(11e)。在第4夹压面222f(22f)与倾斜部22s连接的角部形成有第2区域侧边缘部(第2夹压边缘部)222e(22e)。

[0156]

并且,第1区域侧边缘部112e形成构造构件w1的第2倾斜部ws2及第1区域侧连接部we112(we11)。第2区域侧边缘部222e形成构造构件w1的第2倾斜部ws2及第2区域侧连接部we222(we22)。

[0157]

如图5a所示,在第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22之间形成有空间v1。第1下夹压构件11与第4上夹压构件22的间隔c1(mm)设为坯料钢板w0的板厚t(mm)的1.03倍以上且1.07倍以下。

[0158]

另外,如图5b所示,在第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22之间形成有空间v2。第1下夹压构件11、第4上夹压构件22的间隔c2设为约70mm。

[0159]

接着,参照图6a~图6d,对第1实施方式的构造构件制造模具100的动作进行说明。此外,为了方便,在图6a~图6d中,坯料钢板w0、构造构件w1等未图示。

[0160]

(a)成形准备(原位置)

[0161]

首先,在成形冲压装置(未图示)安装构造构件制造模具100,使上模具位于上止点。

[0162]

在上模具位于上止点时,如图6a所示,第1夹压部10及第2夹压部20位于原位置,第2上夹压构件12的第2夹压面12f位于比第4上夹压构件22的第4夹压面22f靠下侧的位置。

[0163]

(b)上模下降(与第1区域及倾斜部对应的部分的夹压)

[0164]

接着,如图6a所示,使上模具向箭头t1方向(z轴方向下侧)下降。在上模具下降时,首先,第2上夹压构件12的第2夹压面12f对第1区域的对应部分进行夹压。

[0165]

接着,如图6b所示,使上模具向箭头t1方向(z轴方向下侧)进一步下降,利用第4上夹压构件(第2约束部)22的第4夹压面22f对倾斜部的对应部分进行夹压。

[0166]

这样,第2上夹压构件12比第4上夹压构件22早地夹压坯料钢板w0(未图示),在第2上夹压构件12夹压坯料钢板w0之后,上模具进一步下降,螺旋弹簧(夹压构件复位机构)12p被压缩,由此坯料钢板w0中的与倾斜部对应的部分被夹压。

[0167]

并且,在第1下夹压构件11及第2上夹压构件12、第3下夹压构件21及第4上夹压构件22进行接触的定时,凸轮从动件22w与凸轮形状部22c接触。

[0168]

在该状态下,基于螺旋弹簧12p的由第1夹压部10(第1下夹压构件11的第1夹压面11f及第2上夹压构件12的第2夹压面12f)对第1区域wf1的夹压力被设定为大于基于螺旋弹

簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力。

[0169]

(c)第2夹压部下降(倾斜部成形)

[0170]

接着,如图6c所示,使第2夹压部20朝向z轴方向下侧进一步下降。

[0171]

此时,第3下夹压构件21向箭头t21方向(z轴方向下侧)下降。同时,第4上夹压构件22利用由凸轮机构20c将第4上夹压构件22向箭头t2c方向进行引导的作用,而向箭头t2方向移动。

[0172]

箭头t2c、t2分别为沿着构造构件w1的第1倾斜部ws1的倾斜角(θ1)的方向。

[0173]

当第3下夹压构件21向箭头t21的方向移动时,螺旋弹簧21p被压缩而向上侧对第3下夹压构件21施力。

[0174]

另外,通过第4上夹压构件22向箭头t2方向移动,从而螺旋弹簧22p沿箭头t22方向被压缩,第4上夹压构件22被向与其移动方向相反的一侧施力。

[0175]

并且,由第2夹压部20(第3下夹压构件21的第3夹压面21f及第4上夹压构件22的第4夹压面22f)夹压的坯料钢板w0被拉伸,并被从第2夹压部20拉出并成形。

[0176]

在第2夹压部20下降(倾斜部成形)的期间,经由螺旋弹簧12p的由第1夹压部10(第1下夹压构件11的第1夹压面11f及第2上夹压构件12的第2夹压面12f)对第1区域wf1的夹压力被设定为被维持为大于经由螺旋弹簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力。

[0177]

(d)成形完成(下止点)

[0178]

接着,如图6d所示,使上模具朝向箭头t21方向(z轴方向下侧)进一步下降至下降端,完成构造构件w1的成形。

[0179]

然后,利用成形冲压装置使上模上升而打开构造构件制造模具100,取出构造构件w1(未图示)。

[0180]

此时,第1下夹压构件11利用螺旋弹簧12p复位到原位置,第3下夹压构件21利用螺旋弹簧21p复位到原位置,第4上夹压构件22利用螺旋弹簧22p复位到原位置。

[0181]

接着,参照图7a~图7c及图8a~图8c,对由第1实施方式的构造构件制造模具100进行的构造构件w1的成形进行说明。

[0182]

图7a~图7c及图8a~图8c分别是说明图2a、图2b所示的剖面处的制造工序的概略的图。

[0183]

图7a、图8a是示出构造构件制造模具100的上模下降而夹压第1区域及倾斜部的对应部分的状态的图。图7b、图8b是示出第2夹压部下降而对倾斜部拉伸并成形的状态的图。图7c、图8c是示出构造构件制造模具100的上模下降至下止点而构造构件w1的成形完成的状态的图。

[0184]

首先,参照图7a~图7c,对图2a所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0185]

此外,坯料钢板w0不需要限定材质、厚度,但例如对于抗拉强度为980mpa以上、板厚为0.6mm~3.2mm的在拉深成形中容易产生褶皱及裂纹的薄板钢板能够得到特别大的效果。

[0186]

(a)上模下降(与第1区域及倾斜部对应的部位的夹压)

[0187]

首先,在构造构件制造模具100配置坯料钢板w0。

[0188]

然后,如图7a所示,利用成形冲压装置(未图示)使上模具向箭头t1方向下降,利用第1夹压部10的第1夹压面111f(11f)及第2夹压面121f(12f)夹压坯料钢板w0的与第1区域wf11(wf1)对应的部位,并且利用第2夹压部20的第3夹压面211f(21f)及第4夹压面221f(22f)夹压坯料钢板w0的倾斜部的对应部分wf0。

[0189]

此时,由第1夹压面111f(11f)及第2夹压面121f(12f)对与第1区域wf11(wf1)对应的部位的夹压比由第3夹压面211f(21f)及第4夹压面221f(22f)对倾斜部的对应部分wf0的夹压早(先)进行。

[0190]

(b)第2夹压部下降(倾斜部成形)

[0191]

接着,如图7b所示,在第1夹压部10的动作停止并利用第1夹压面111f(11f)及第2夹压面121f(12f)夹压与第1区域wf11(wf1)对应的部位的状态下,使上模具进一步下降。于是,第3下夹压构件211(21)向箭头t11方向下降并且第4上夹压构件(第2约束部)221(22)向箭头t2方向移动。

[0192]

并且,由第2夹压部20夹压着的倾斜部的对应部分wf0,在该第1夹压部10侧保持与第1区域侧边缘部(第1夹压边缘部)111e(11e)接触的状态下,在构成倾斜部的部位wt由第3夹压面211f及第4夹压面221f夹压的状态下,被向第1区域侧边缘部111e侧拉伸而被从第2夹压部20拉出。在构造构件w1中构成倾斜部的部位wt在被从第2夹压部20拉出时,与第4上夹压构件221(22)的第2区域侧边缘部(第2夹压边缘部)221e(22e)接触,在第1区域侧边缘部111e(11e)与第2区域侧边缘部221e(22e)之间一边被拉伸一边被成形。

[0193]

(c)成形完成(下止点)

[0194]

接着,如图7c所示,第2夹压部20下降至下止点,形成构造构件w1的第1区域侧连接部we111(we11)、倾斜部ws1(ws)、第2区域侧连接部we221(we22)、第2区域wf21(wf2),构造构件w1的成形完成。

[0195]

在该剖面处的构造构件w1的成形中,第1下夹压构件(第1约束部)111(11)和第4上夹压构件(第2约束部)221(22)维持间隔c1。

[0196]

接着,参照图8a~图8c,对图2b所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0197]

(a)上模下降(与第1区域及倾斜部对应的部位的夹压)

[0198]

首先,在构造构件制造模具100配置坯料钢板w0。

[0199]

然后,如图8a所示,利用成形冲压装置(未图示)使上模具向箭头t1方向下降,利用第1夹压部10的第1夹压面112f(11f)及第2夹压面122f(12f)夹压坯料钢板w0的与第1区域wf12(wf1)对应的部位,并且利用第2夹压部20的第3夹压面212f(21f)及第4夹压面222f(22f)夹压坯料钢板w0的倾斜部的对应部分wf0。

[0200]

此时,由第1夹压面112f(11f)及第2夹压面122f(12f)对与第1区域wf12(wf1)对应的部位的夹压比由第3夹压面212f(21f)及第4夹压面222f(22f)对倾斜部的对应部分wf0的夹压早(先)进行。

[0201]

(b)第2夹压部下降(倾斜部成形)

[0202]

接着,如图8b所示,第1夹压部10的动作停止,在第1夹压面112f(11f)及第2夹压面122f(12f)夹压与第1区域wf12(wf1)对应的部位的状态下使上模具下降。于是,第3下夹压构件212(21)向箭头t21方向下降,并且第4上夹压构件222(22)向箭头t2方向移动。

[0203]

并且,在第1夹压部10侧由第1区域侧边缘部(第1夹压边缘部)112e(11e)按压且构成倾斜部的部位wt由第3夹压面212f及第4夹压面222f夹压的状态下,由第2夹压部20夹压着的倾斜部的对应部分wf0被向第1区域侧边缘部112e侧拉伸而被从第2夹压部20拉出。

[0204]

在构造构件w1中构成倾斜部的部位wt在被从第2夹压部20拉出时,与第4上夹压构件222(22)的第2区域侧边缘部(第2夹压边缘部)222e(22e)接触,在第1区域侧边缘部112e(11e)与第2区域侧边缘部222e(22e)之间一边被拉伸一边被成形。

[0205]

(c)成形完成(下止点)

[0206]

接着,如图8c所示,第2夹压部20下降至下止点,形成构造构件w1的第1区域侧连接部we112(we11)、倾斜部ws2(ws)、第2区域侧连接部we222(we22)、第2区域wf22(wf2),构造构件w1的成形完成。

[0207]

在该剖面处的构造构件w1的成形中,第1下夹压构件112(11)和第4上夹压构件222(22)维持间隔c2。

[0208]

在本实施方式中,使第1下夹压构件(第1约束部)111(11)及第4上夹压构件(第2约束部)221(22)彼此沿着第1倾斜部ws1的与第3方向交叉的交叉角度和一对第2倾斜部ws2的与第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0209]

以下,参照图9、图10,对第1实施方式的构造构件w1的成形性进行说明。

[0210]

图9是说明第1实施方式的构造构件w1的板厚分布的一例的图。图9是例如将抗拉强度980mpa、成形前的板厚t=1.2mm的超高张力钢进行塑性加工而成形出的构造构件w1的板厚分布通过模拟而算出的分布图。

[0211]

图10是示出第1区域侧连接部we11及第2区域侧连接部we22的棱线处的板厚增减的图。在图10中,实线表示第1区域侧连接部we11的棱线处的板厚增减,双点划线表示第2区域侧连接部we22的棱线处的板厚增减。

[0212]

此外,图9、图10所示的特性是示出利用本实施方式的制造方法得到的、形成有通道状的凹部的构造构件w1的特性的例子,并不是利用本发明的制造方法制造的所有的构造构件都成为图9、图10的板厚分布。

[0213]

图9所示的颜色深的阴影部分是如果为通常的拉深成形则产生裂纹的部分。

[0214]

另一方面,在本实施方式的方法中,即使壁厚在-15%~+15%的范围增减也能够成形。

[0215]

本实施方式的构造构件w1满足以下的条件。

[0216]

即,构造构件w1由抗拉强度为780mpa以上的钢板构成,板厚满足0.8mm以上且2.3mm以下。并且,在第3倾斜部ws3,形成有在第1倾斜部ws1侧板厚成为最大的最大板厚区域部和形成于比所述最大板厚区域部靠第2倾斜部ws2侧的位置且板厚成为最小的最小板厚区域部。而且,通过下述的(式1)求出的、所述最小板厚区域部相对于所述最大板厚区域部的板厚比率a满足下述的(式2)。

[0217]

板厚比率a=([所述最大板厚区域部的最大板厚(mm)]-[所述最小板厚区域部的最小板厚(mm)])

÷

[所述最大板厚区域部的最大板厚(mm)]

···

(式1)

[0218]

0.08≤a≤0.26

···

(式2)

[0219]

如图9所示,构造构件w1的板厚在构成大致通道状的凹部wu的倾斜部ws中的、与第

1平面正交地形成的第1倾斜部ws1、第2倾斜部ws2中板厚的增减小,在第3倾斜部ws3中发生增减。

[0220]

另外,第3倾斜部ws3中的板厚在从z轴方向的上侧(与坯料钢板w0的变形方向相反的一侧)观察时具有凹陷的棱线的第1区域连接部we113附近板厚增加,在具有突出的棱线的第2区域连接部we223附近板厚减少。

[0221]

另外,第1区域侧连接部we11的棱线在与第1倾斜部ws1及第2倾斜部ws2的连接部分即第1区域侧连接部we111及we112处,板厚的增减被抑制,板厚的增减几乎不发生。

[0222]

具体而言,在第1区域侧连接部we111的范围及第1区域侧连接部we112的范围内,板厚增加被抑制为小于2%,板厚的增减小且大致恒定。

[0223]

另外,如图10所示,第2区域侧连接部we22的棱线在与第1倾斜部ws1及第2倾斜部ws2的连接部分即第2区域侧连接部we221、we222处板厚的增减几乎不发生。

[0224]

具体而言,例如,在第2区域侧连接部we221的范围及第2区域侧连接部we222的范围内,板厚增加被抑制为小于2%,板厚的增减小且大致恒定。

[0225]

此外,关于构造构件w1的倾斜部ws,最小交叉角度θ1形成于第1区域wf1和第2区域wf2中的哪一个区域能够任意地设定。

[0226]

根据第1实施方式的构造构件制造方法及构造构件制造模具100,利用第1夹压部10夹压坯料钢板w0的与第1区域wf1对应的部位,并且利用第2夹压部20夹压坯料钢板w0的倾斜部的对应部分wf0。然后,使第1夹压部10和第2夹压部20沿着第1倾斜部(特定倾斜部)ws1处的最小交叉角度θ1相对移动,对坯料钢板w0进行拉伸而形成倾斜部ws。其结果,能够抑制产生坯料钢板w0的连接部附近处的面方向的压缩,因此能够抑制褶皱的产生。其结果,能够高效地制造构造构件w1。

[0227]

另外,根据第1实施方式的构造构件制造方法及构造构件制造模具100,以使x轴方向上的位置与z轴方向上的位置同步的方式,使第1夹压部10和第2夹压部20沿着最小交叉角度θ1相对移动。由此,能够抑制在构造构件w1的倾斜部ws产生褶皱并且高效且稳定地形成。其结果,能够高效且稳定地制造具有交叉角度θ根据第2方向的位置而变化的倾斜部ws的构造构件w1。

[0228]

另外,根据第1实施方式的构造构件制造模具100,夹压部驱动单元具备相对于z轴方向倾斜地形成的凸轮机构20c。因此,通过简单的构造,能够使第1夹压部10及第2夹压部20以使x轴方向及z轴方向上的位置准确地同步的方式分离,因此能够抑制褶皱的产生并且高效且稳定地形成构造构件w1的倾斜部ws。

[0229]

根据第1实施方式的构造构件制造模具100,具备螺旋弹簧(夹压构件复位机构)12p、21p、22p,因此在使第1夹压部10及第2夹压部20沿着z轴方向向原位置侧分离时,能够使第2上夹压构件12、第3下夹压构件21、第4上夹压构件22分别自动地复位到原位置。因此,能够高效地制造构造构件w1。

[0230]

另外,根据第1实施方式的构造构件w1,具备第1区域wf1、倾斜部ws及第2区域wf2,在倾斜部ws,根据y轴方向的位置形成有与第1平面正交的第1倾斜部ws1及第2倾斜部ws2和第3倾斜部ws3。并且,由于第1区域连接部we1的棱线及第2区域连接部we2的棱线形成为大致恒定的板厚,因此能够抑制形成倾斜部时的褶皱的产生并且确保稳定的品质。其结果,能够高效且稳定地制造构造构件w1。

[0231]

《第2实施方式》

[0232]

以下,参照图11~图16c,对本发明的第2实施方式进行说明。

[0233]

图11是说明第2实施方式的构造构件的立体图。图12a、图12b是说明第2实施方式的构造构件的图。具体而言,图12a示出在图11中以向视xiia-xiia表示的剖视图,图12b示出在图11中以向视xiib-xiib表示的剖视图。在图11、图12a、图12b中,附图标记w1a表示构造构件。

[0234]

构造构件w1a通过对由超高张力钢构成的板厚t=1.2mm的钢板进行冷塑性加工而形成。

[0235]

另外,如图11所示,构造构件w1a具备第1区域wf1a、第2区域wf2a及倾斜部wsa,第1区域wf1a、第2区域wf2a及倾斜部wsa各自沿y轴方向延伸而形成。另外,第1区域wf1a、倾斜部wsa及第2区域wf2a沿着x轴方向按该顺序依次形成。

[0236]

如图11所示,构造构件w1a在y轴方向的中央部形成有将相对于第2倾斜部(特定倾斜部)ws2a向x轴方向及z轴方向凹陷的第1倾斜部ws1作为底面并从第1区域wf1a朝向第2区域wf2a侧扩宽的大致通道状的凹部wua。

[0237]

倾斜部wsa在与y轴方向正交的方向上形成有残留拉伸应力。

[0238]

在该实施方式中,第1区域wf1a例如沿与z轴方向正交的方向延伸,具体而言,沿着由x轴和y轴定义的第2平面形成为平面状。另外,在第1区域wf1a,在y轴方向的中央部形成有朝向与第2区域wf2a相反的一侧凹陷的凹部。

[0239]

在该实施方式中,第2区域wf2a例如在与z轴方向正交的方向上延伸,具体而言,沿着由x轴和y轴定义的第2平面形成为平面状。第2区域wf2a在y轴方向的中央部形成有朝向倾斜部wsa侧的凹部。

[0240]

倾斜部wsa配置在第1区域wf1a与第2区域wf2a之间,并相对于第1区域wf1a及第2区域wf2a倾斜。

[0241]

倾斜部wsa利用第1区域侧连接部(第1棱线)we11a与第1区域wf1a连接,另外,利用第2区域侧连接部(第2棱线)we22a与第2区域wf2a连接。

[0242]

第1区域侧连接部we11a是其中央部向第1区域wf1a的方向突出的凸形状。第2区域侧连接部we22a是其中央部向与第2区域wf2a相反的一侧突出的凸形状。

[0243]

倾斜部wsa具备第1倾斜部ws1a、第2倾斜部(特定倾斜部)ws2a以及第3倾斜部ws3a。详细而言,倾斜部wsa具备:一对第2倾斜部ws2a,所述一对第2倾斜部ws2a位于第2方向上的两方的端部侧;一对第3倾斜部ws3a,所述一对第3倾斜部ws3a与一对第2倾斜部ws2a分别连接;以及第1倾斜部ws1a,所述第1倾斜部ws1a与一对第3倾斜部ws3a的双方连接。在y轴方向上,第2倾斜部(特定倾斜部)ws2a、第3倾斜部ws3a、第1倾斜部ws1a、第3倾斜部ws3a、以及第2倾斜部(特定倾斜部)ws2a按该顺序依次形成。

[0244]

在倾斜部wsa中,由第1方向及第3方向定义的第1平面内的与第3方向交叉的交叉角度根据第2方向的位置而变化。并且,在倾斜部wsa中,由第1方向及第2方向定义的第2平面内的与第1方向交叉的交叉角度根据第2方向的位置而变化。

[0245]

第1区域侧连接部(第1棱线)we11a与第1区域wf1a连接并在第2方向上延伸。第2区域侧连接部(第2棱线)we22a形成于倾斜部wsa的第1方向上的与第1区域wf1a相反的一侧的端部,并沿着第2方向延伸。

[0246]

第2区域wf2a经由第2棱线连接,并相对于第3方向交叉地延伸。

[0247]

第1区域wf1a的x轴方向上的宽度形成为,与第1倾斜部ws1a连接的部分窄,与第2倾斜部(特定倾斜部)ws2a连接的部分宽。

[0248]

第2区域wf2a的x轴方向上的宽度形成为,与第1倾斜部ws1a连接的部分宽,与第2倾斜部(特定倾斜部)ws2a连接的部分窄。

[0249]

如图11、图12a所示,第1倾斜部ws1a(wsa)在y轴方向的中央部处利用第1区域侧连接部we111a(we11a)与第1区域wf11a(wf1a)连接,利用第2区域侧连接部we221a(we22a)与第2区域wf21a(wf2a)连接。

[0250]

如图11、图12a所示,第1倾斜部ws1a(wsa)的第1平面中的与z轴方向交叉的交叉角度θ形成为60

°

(与x轴在第1区域wf1侧以150

°

交叉,在第2区域wf2a侧以30

°

交叉)。

[0251]

如图11、图12b所示,第2倾斜部ws2a(wsa)在y轴方向的两侧部处经由第1区域侧连接部we112a(we11a)与第1区域wf12a(wf1a)连接,经由第2区域侧连接部we222a(we22a)与第2区域wf22a(wf2a)连接。

[0252]

如图11、图12b所示,第2倾斜部ws2a(wsa)的第1平面中的与z轴方向交叉的交叉角度θ形成为45

°

(与x轴在第1区域wf1a侧以135

°

交叉,在第2区域wf2a侧以45

°

交叉)。

[0253]

第2倾斜部ws2a(wsa)处的交叉角度θ(=45

°

)设为在y轴方向(第2方向)上倾斜部ws与z轴方向(第3方向)所成的最小交叉角度θ1。

[0254]

如图11所示,倾斜部ws3a形成为,随着从第1倾斜部ws1a接近第2倾斜部ws2a,x轴方向上的尺寸变小。

[0255]

另外,在第1平面中z轴方向与倾斜部ws3以交叉角度θ为60

°

~45

°

交叉。

[0256]

另外,第3倾斜部ws3a与第1倾斜部ws1a一起构成构造构件w1的大致通道状的凹部wua。

[0257]

即,一对第3倾斜部ws3a的与第3方向交叉的交叉角度处于第1倾斜部ws1a的与第3方向交叉的交叉角度与一对第2倾斜部ws2a的与第3方向交叉的交叉角度之间的范围。

[0258]

另外,第1倾斜部ws1a的与第3方向交叉的交叉角度与一对第2倾斜部ws2a的与第3方向交叉的交叉角度之差为8.0

°

以上,优选为11

°

以上,更优选为15

°

以上。

[0259]

除此以外,还包括制造方法及制造装置在内与第1实施方式是同样的,以下进行说明。

[0260]

接着,参照图13a~图14d,对本实施方式的构造构件制造模具(构造构件制造装置)100a的概略结构进行说明。

[0261]

图13a、图13b是说明构成本实施方式的构造构件制造模具的成形部的概略结构的纵剖视图。图13a是图3的向视va-va处的纵剖视图。图13b是图3的向视vb-vb处的纵剖视图。

[0262]

构造构件制造模具100a具备下模具(固定模)和上模具(可动模)。构造构件制造模具100a安装于成形冲压装置(未图示)而构成构造构件制造装置,对金属材料板进行塑性加工而制造构造构件w1。

[0263]

构造构件制造模具100a例如与第1实施方式同样地具备第1夹压部10、第2夹压部20、凸轮机构(夹压部驱动单元)20c、螺旋弹簧(夹压构件复位机构)12p、21p、22p、下模基部10b及上模基部20b。第1夹压部10和第2夹压部20能够沿着z轴方向相互相对移动。此外,在

该实施方式中,螺旋弹簧21p设置有两个(一对)。第1夹压部10和第2夹压部20构成成形部1。

[0264]

在该实施方式中,下模具具备下模基部10b、第1下夹压构件(第1约束部)11、第3下夹压构件21及螺旋弹簧21p。第1下夹压构件11、第3下夹压构件21及螺旋弹簧21p配置于下模基部10b。

[0265]

另外,上模具具备上模基部20b、第2上夹压构件12、第4上夹压构件22及螺旋弹簧12p、22p。第2上夹压构件12、第4上夹压构件22及螺旋弹簧12p、22p配置于上模基部20b。

[0266]

第1夹压部10具备第1下夹压构件(第1约束部)11和第2上夹压构件12。并且,第1下夹压构件11和第2上夹压构件12能够沿着z轴方向相互开闭。

[0267]

第1下夹压构件(第1约束部)11在第2上夹压构件12侧形成有第1夹压面11f,在第2夹压部20侧形成有倾斜部11s。

[0268]

另外,第2上夹压构件12形成有与第1夹压面11f相对的第2夹压面12f,在第2夹压部20侧形成有倾斜部12s。

[0269]

第1夹压面11f和第2夹压面12f能够夹压坯料钢板w0。

[0270]

第2夹压部20具备第3下夹压构件21和第4上夹压构件(第2约束部)22。并且,第3下夹压构件21和第4上夹压构件22能够沿着z轴方向相互开闭。

[0271]

第3下夹压构件21在第4上夹压构件(第2约束部)22侧形成有第3夹压面21f。

[0272]

另外,第4上夹压构件(第2约束部)22形成有与第3夹压面21f相对的第4夹压面22f,在第1夹压部10侧形成有倾斜部22s。

[0273]

第3夹压面21f和第4夹压面22f能够夹压坯料钢板w0。

[0274]

凸轮机构20c具备凸轮形状部22c和凸轮从动件22w。凸轮从动件22w固定于下模基部10b,能够经由形成于第3下夹压构件21的贯通孔21h与凸轮形状部22c接触。

[0275]

凸轮形状部22c形成于第4上夹压构件22。凸轮形状部22c形成为如下的倾斜面,该倾斜面相对于随着接近第3下夹压构件21而远离第1夹压部10的方向即z轴方向交叉的交叉角度与最小交叉角度θ1相等。其结果,当第4上夹压构件22在z轴方向上接近下模基部10b时,第4上夹压构件22沿着凸轮形状部22c移动。

[0276]

螺旋弹簧(夹压构件复位机构)12p配置在上模基部20b与第2上夹压构件12之间。螺旋弹簧12p在第2上夹压构件12与第1下夹压构件11协作而夹压了坯料钢板w0的情况下,向第1下夹压构件11侧对第2上夹压构件12施力,并且在自由状态下使第2上夹压构件12复位到z轴方向上的原位置。

[0277]

螺旋弹簧(夹压构件复位机构)21p配置在下模基部10b与第3下夹压构件21之间。螺旋弹簧21p在第3下夹压构件21与第4上夹压构件22协作而夹压了坯料钢板w0的情况下,向第4上夹压构件22侧对第3下夹压构件21施力,并且在自由状态下使第3下夹压构件21复位到z轴方向上的原位置。

[0278]

螺旋弹簧(夹压构件复位机构)22p配置在上模基部20b的侧板与第4上夹压构件22之间。螺旋弹簧22p在第4上夹压构件22沿x轴方向移动了时,向第2上夹压构件12侧对第4上夹压构件22施力,并且在自由状态下使第4上夹压构件22复位到x轴方向上的原位置。

[0279]

关于构造构件制造模具100a,在图3的向视va-va处的纵剖面中,如图13a所示,在第1夹压面111f(11f)与倾斜部11s连接的角部形成有第1区域侧边缘部(第1夹压边缘部)111e(11e)。在第4夹压面221f(22f)与倾斜部22s连接的角部形成有第2区域侧边缘部(第2

夹压边缘部)221e(22e)。并且,第1区域侧边缘部111e形成构造构件w1的第1倾斜部ws1及第1区域侧连接部we111(we11)。第2区域侧边缘部221e形成构造构件w1的第1倾斜部ws1a及第2区域侧连接部we221a(we22a)。

[0280]

关于构造构件制造模具100a,在图3的向视vb-vb处的纵剖视图中,如图13b所示,在第1夹压面112f(11f)与倾斜部11s连接的角部形成有第1区域侧边缘部(第1夹压边缘部)112e(11e)。在第4夹压面222f(22f)与倾斜部22s连接的角部形成有第2区域侧边缘部(第2夹压边缘部)222e(22e)。

[0281]

并且,第1区域侧边缘部112e形成构造构件w1的第2倾斜部ws2a及第1区域侧连接部we112a(we11)。第2区域侧边缘部222e形成构造构件w1的第2倾斜部ws2a及第2区域侧连接部we222a(we22)。

[0282]

如图13a所示,在第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22之间形成有空间v1。第1下夹压构件11与第4上夹压构件22的间隔c1(mm)为坯料钢板w0的板厚t(mm)的1.03倍以上且1.07倍以下。

[0283]

另外,如图13b所示,在第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22之间形成有空间v2。第1下夹压构件11、第4上夹压构件22的间隔c2设为约70mm。

[0284]

接着,参照图14a~图14d,对第1实施方式的构造构件制造模具100a的动作进行说明。此外,为了方便,在图14a~图14d中,坯料钢板w0、构造构件w1等未图示。

[0285]

(a)成形准备(原位置)

[0286]

首先,在成形冲压装置(未图示)安装构造构件制造模具100a并使上模具位于上止点。

[0287]

在上模具位于上止点时,如图14a所示,第1夹压部10及第2夹压部20位于原位置,第2上夹压构件12的第2夹压面12f位于比第4上夹压构件22的第4夹压面22f靠下侧的位置。

[0288]

(b)上模下降(与第1区域及倾斜部对应的部分的夹压)

[0289]

接着,如图14a所示,使上模具向箭头t1方向(z轴方向下侧)下降。当上模具下降时,首先,第2上夹压构件12的第2夹压面12f对第1区域的对应部分进行夹压。

[0290]

接着,如图14b所示,使上模具向箭头t1方向(z轴方向下侧)进一步下降,利用第4上夹压构件(第2约束部)22的第4夹压面22f对倾斜部的对应部分进行夹压。

[0291]

这样,第2上夹压构件12比第4上夹压构件22早地夹压坯料钢板w0(未图示),在第2上夹压构件12夹压坯料钢板w0之后,上模具进一步下降,螺旋弹簧(夹压构件复位机构)12p被压缩,由此坯料钢板w0中的与倾斜部对应的部分被夹压。

[0292]

并且,在第1下夹压构件11及第2上夹压构件12、第3下夹压构件21及第4上夹压构件22进行接触的定时,凸轮从动件22w与凸轮形状部22c接触。

[0293]

在该状态下,基于螺旋弹簧12p的由第1夹压部10(第1下夹压构件11的第1夹压面11f及第2上夹压构件12的第2夹压面12f)对第1区域wf1a的夹压力被设定为大于基于螺旋弹簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力。

[0294]

(c)第2夹压部下降(倾斜部成形)

[0295]

接着,如图14c所示,使第2夹压部20朝向z轴方向下侧进一步下降。

[0296]

此时,第3下夹压构件21向箭头t21方向(z轴方向下侧)下降。同时,第4上夹压构件

22利用由凸轮机构20c将第4上夹压构件22向箭头t2c方向进行引导的作用而向箭头t2方向移动。

[0297]

箭头t2c、t2分别为沿着构造构件w1的第1倾斜部ws1的倾斜角(θ1)的方向。

[0298]

当第3下夹压构件21向箭头t21的方向移动时,螺旋弹簧21p被压缩而向上侧对第3下夹压构件21施力。

[0299]

另外,通过第4上夹压构件22向箭头t2方向移动,从而螺旋弹簧22p沿箭头t22方向被压缩,第4上夹压构件22被向与其移动方向相反的一侧施力。

[0300]

并且,由第2夹压部20(第3下夹压构件21的第3夹压面21f及第4上夹压构件22的第4夹压面22f)夹压着的坯料钢板w0被拉伸,并被从第2夹压部20拉出且成形。

[0301]

在第2夹压部20下降(倾斜部成形)的期间,经由螺旋弹簧12p的由第1夹压部10(第1下夹压构件11的第1夹压面11f及第2上夹压构件12的第2夹压面12f)对第1区域wf1a的夹压力被设定为被维持为大于经由螺旋弹簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力。

[0302]

(d)成形完成(下止点)

[0303]

接着,如图14d所示,使上模具朝向箭头t21方向(z轴方向下侧)进一步下降至下降端,完成构造构件w1的成形。

[0304]

然后,利用成形冲压装置使上模上升而打开构造构件制造模具100a,取出构造构件w1(未图示)。

[0305]

此时,第1下夹压构件11利用螺旋弹簧12p复位到原位置,第3下夹压构件21利用螺旋弹簧21p复位到原位置,第4上夹压构件22利用螺旋弹簧22p复位到原位置。

[0306]

接着,参照图15a~图15c、及图16a~图16c,对由第2实施方式的构造构件制造模具100a进行的构造构件w1的成形进行说明。

[0307]

图15a~图15c、及图16a~图16c分别是说明图12a、图12b所示的剖面处的制造工序的概略的图。

[0308]

图15a、图16a是示出构造构件制造模具100a的上模下降而夹压第1区域及倾斜部的对应部分的状态的图。图15b、图16b是示出第2夹压部下降而对倾斜部拉伸并成形的状态的图。图15c、图16c是示出构造构件制造模具100a的上模下降至下止点而完成构造构件w1的成形的状态的图。

[0309]

首先,参照图15a~图15c,对图12a所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0310]

此外,坯料钢板w0不需要限定材质、厚度,但例如对于抗拉强度为980mpa以上、板厚0.6mm~3.2mm的在拉深成形中容易产生褶皱和裂纹的薄板钢板能够得到特别大的效果。

[0311]

(a)上模下降(与第1区域及倾斜部对应的部位的夹压)

[0312]

首先,在构造构件制造模具100a配置坯料钢板w0。

[0313]

然后,如图15a所示,利用成形冲压装置(未图示)使上模具沿箭头t1方向下降,利用第1夹压部10的第1夹压面111f(11f)及第2夹压面121f(12f)夹压坯料钢板w0的与第1区域wf11a(wf1a)对应的部位,并且利用第2夹压部20的第3夹压面211f(21f)及第4夹压面221f(22f)夹压坯料钢板w0的倾斜部的对应部分wf0。

[0314]

此时,由第1夹压面111f(11f)及第2夹压面121f(12f)对与第1区域wf11a(wf1a)对

应的部位的夹压比由第3夹压面211f(21f)及第4夹压面221f(22f)对倾斜部的对应部分wf0的夹压早(先)进行。

[0315]

(b)第2夹压部下降(倾斜部成形)

[0316]

接着,如图15b所示,在第1夹压部10的动作停止并利用第1夹压面111f(11f)及第2夹压面121f(12f)夹压与第1区域wf11a(wf1a)对应的部位的状态下,使上模具进一步下降。于是,第3下夹压构件211(21)向箭头t11方向下降并且第4上夹压构件(第2约束部)221(22)向箭头t2方向移动。

[0317]

并且,由第2夹压部20夹压着的倾斜部的对应部分wf0,在该第1夹压部10侧保持与第1区域侧边缘部(第1夹压边缘部)111e(11e)接触的状态下,在构成倾斜部的部位wt由第3夹压面211f及第4夹压面221f夹压的状态下被向第1区域侧边缘部111e侧拉伸而被从第2夹压部20拉出。在构造构件w1中构成倾斜部的部位wt在被从第2夹压部20拉出时,与第4上夹压构件221(22)的第2区域侧边缘部(第2夹压边缘部)221e(22e)接触,在第1区域侧边缘部111e(11e)与第2区域侧边缘部221e(22e)之间一边被拉伸一边被成形。

[0318]

(c)成形完成(下止点)

[0319]

接着,如图15c所示,第2夹压部20下降至下止点,形成构造构件w1的第1区域侧连接部we111a(we11a)、倾斜部ws1a(wsa)、第2区域侧连接部we221a(we22a)、第2区域wf21a(wf2a),构造构件w1的成形完成。

[0320]

在该剖面处的构造构件w1的成形中,第1下夹压构件(第1约束部)111(11)和第4上夹压构件(第2约束部)221(22)维持间隔c1。

[0321]

接着,参照图16a~图16c,对图12b所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0322]

(a)上模下降(与第1区域及倾斜部对应的部位的夹压)

[0323]

首先,在构造构件制造模具100a配置坯料钢板w0。

[0324]

然后,如图16a所示,利用成形冲压装置(未图示)使上模具向箭头t1方向下降,利用第1夹压部10的第1夹压面112f(11f)及第2夹压面122f(12f)夹压坯料钢板w0的与第1区域wf12a(wf1a)对应的部位,并且利用第2夹压部20的第3夹压面212f(21f)及第4夹压面222f(22f)夹压坯料钢板w0的倾斜部的对应部分wf0。

[0325]

此时,由第1夹压面112f(11f)及第2夹压面122f(12f)对与第1区域wf12(wf1)对应的部位的夹压比由第3夹压面212f(21f)及第4夹压面222f(22f)对倾斜部的对应部分wf0的夹压早(先)进行。

[0326]

(b)第2夹压部下降(倾斜部成形)

[0327]

接着,如图16b所示,第1夹压部10的动作停止,在第1夹压面112f(11f)及第2夹压面122f(12f)夹压与第1区域wf12a(wf1a)对应的部位的状态下使上模具下降。于是,第3下夹压构件212(21)向箭头t21方向下降并且第4上夹压构件222(22)向箭头t2方向移动。

[0328]

并且,在第1夹压部10侧由第1区域侧边缘部(第1夹压边缘部)112e(11e)按压且构成倾斜部的部位wt由第3夹压面212f及第4夹压面222f夹压的状态下,由第2夹压部20夹压着的倾斜部的对应部分wf0被向第1区域侧边缘部112e侧拉伸而被从第2夹压部20拉出。

[0329]

在构造构件w1中构成倾斜部的部位wt在被从第2夹压部b20拉出时,与第4上夹压构件222(22)的第2区域侧边缘部(第2夹压边缘部)222e(22e)接触,在第1区域侧边缘部

112e(11e)与第2区域侧边缘部222e(22e)之间一边被拉伸一边被成形。

[0330]

(c)成形完成(下止点)

[0331]

接着,如图16c所示,第2夹压部20下降至下止点,形成构造构件w1的第1区域侧连接部we112a(we11a)、倾斜部ws2a(wsa)、第2区域侧连接部we222a(we22a)、第2区域wf22a(wf2a),构造构件w1的成形完成。

[0332]

在该剖面处的构造构件w1的成形中,第1下夹压构件112(11)和第4上夹压构件222(22)维持间隔c2。

[0333]

在本实施方式中,使第1下夹压构件(第1约束部)111(11)及第4上夹压构件(第2约束部)221(22)彼此沿着第1倾斜部ws1a的与第3方向交叉的交叉角度和一对第2倾斜部ws2a的与第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0334]

本实施方式的构造构件w1满足以下的条件。

[0335]

即,构造构件w1由抗拉强度为780mpa以上的钢板构成,板厚满足0.8mm以上且2.3mm以下。并且,在第3倾斜部ws3,形成有在第1倾斜部ws1侧、板厚成为最大的最大板厚区域部和形成于比所述最大板厚区域部靠第2倾斜部ws2侧的位置且板厚成为最小的最小板厚区域部。而且,通过下述的(式1)求出的、所述最小板厚区域部相对于所述最大板厚区域部的板厚比率a满足下述的(式2)。

[0336]

板厚比率a=([所述最大板厚区域部的最大板厚(mm)]-[所述最小板厚区域部的最小板厚(mm)])

÷

[所述最大板厚区域部的最大板厚(mm)]

···

(式1)

[0337]

0.08≤a≤0.26

···

(式2)

[0338]

如在第1实施方式中说明了的那样,在第2实施方式中也同样地在倾斜部wsa中发生板厚的增减。

[0339]

具体而言,构造构件w1的板厚在构成大致通道状的凹部wu的倾斜部wsa中的、与第1平面正交地形成的第1倾斜部ws1a、第2倾斜部ws2a中板厚的增减小,在第3倾斜部ws3a中发生增减。

[0340]

另外,第3倾斜部ws3a中的板厚在从z轴方向的上侧(与坯料钢板w0的变形方向相反的一侧)观察时具有凹陷的棱线的第1区域连接部we113附近板厚增加,在具有突出的棱线的第2区域连接部we223附近板厚减少。

[0341]

根据第2实施方式的构造构件制造方法及构造构件制造模具100a,利用第1夹压部10夹压坯料钢板w0的与第1区域wf1对应的部位,并且利用第2夹压部20夹压坯料钢板w0的倾斜部的对应部分wf0。然后,使第1夹压部10和第2夹压部20沿着第1倾斜部(特定倾斜部)ws1a处的最小交叉角度θ1相对移动,对坯料钢板w0进行拉伸而形成倾斜部wsa。其结果,能够抑制产生坯料钢板w0的连接部附近处的面方向的压缩,因此能够抑制褶皱的产生。其结果,能够高效地制造构造构件w1。

[0342]

《第3实施方式》

[0343]

接着,参照图17~图20c,对由本发明的第3实施方式的构造构件制造模具100b进行的构造构件w1的成形进行说明。图17是说明第3实施方式的构造构件制造模具100b的概略结构的纵剖视图。图18a~图18d是说明第3实施方式的构造构件的制造工序中的构造构件制造模具100b的动作的图。图19a~图19c是说明第3实施方式的构造构件w1的、图2a所示

的剖面处的制造工序的纵剖视图。图20a~图20c是说明第3实施方式的构造构件w1的、图2b所示的剖面处的制造工序的纵剖视图。

[0344]

关于第3实施方式中使用的构造构件制造模具100b,如图17所示,第1实施方式中的凸轮机构20c也设置于第1夹压部10侧。并且,通过这些凸轮机构20c相互同步地工作,从而第1夹压部10及第2夹压部20能够沿着构造构件w1的最小交叉角度θ1相对移动。

[0345]

第1夹压面11f、第2夹压面12f、第3夹压面21f、第4夹压面22f不存在在拉伸坯料钢板w0时发生卡挂的凹凸而平滑地形成。

[0346]

在本实施方式中,开始成形时的相对于构造构件制造模具100b的x轴方向(拉伸方向)上的、坯料钢板w0的配置及由冲压成形装置进行的成形动作与第1实施方式不同。

[0347]

参照图18a~图18d,对第3实施方式的构造构件制造模具100b的动作进行说明。此外,为了方便,在图18a~图18d中,坯料钢板w0、构造构件w1等未图示。

[0348]

(a)成形准备(原位置)

[0349]

首先,在成形冲压装置(未图示)安装构造构件制造模具100b并使上模具位于上止点。在上模具位于上止点时,如图18a所示,第1夹压部10及第2夹压部20位于原位置,第2上夹压构件12的第2夹压面12f位于与第4上夹压构件22的第4夹压面22f相同的位置。

[0350]

(b)上模下降(与第1区域及倾斜部对应的部分的夹压)

[0351]

接着,如图18a所示,在使上模具向箭头t1方向(z轴方向下侧)下降的同时使下模具向箭头t101(z轴方向上侧)上升。

[0352]

接着,如图18b所示,在上模具向箭头t1方向(z轴方向下侧)的下降、及下模具向箭头t101方向(z轴方向上侧)的上升进展时,首先,在第2上夹压构件12的第2夹压面12f对第1区域的对应部分进行夹压的同时,第3下夹压构件21的第3夹压面21f对第2区域的对应部分进行夹压。

[0353]

这样,第2上夹压构件12和第4上夹压构件22在同时夹压坯料钢板w0(未图示)之后,上模具的下降和下模具的上升进一步进展,螺旋弹簧(夹压构件复位机构)12p、21p被压缩,由此坯料钢板w0中的与倾斜部对应的部分被夹压。

[0354]

并且,在第3下夹压构件21及第4上夹压构件22进行接触的定时,第2夹压部20的凸轮从动件22w与凸轮形状部22c接触。而且,在第1下夹压构件11及第2上夹压构件12进行接触的定时,第1夹压部10的凸轮从动件122w与凸轮形状部120c接触。

[0355]

在该状态下,基于螺旋弹簧12p的由第1夹压部10(第1下夹压构件11的第1夹压面11f及第2上夹压构件12的第2夹压面12f)对第1区域wf1的夹压力被设定为与基于螺旋弹簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力大致同等。大致同等是指大的值与小的值的差处于大的值的20%以下的范围内。

[0356]

(c)第2夹压部下降(倾斜部成形)

[0357]

接着,如图18c所示,在使第2夹压部20朝向z轴方向下侧进一步下降的同时,使第1夹压部10朝向z轴方向上侧上升。此时,第3下夹压构件21朝向箭头t1方向(z轴方向下侧)下降。同时,第4上夹压构件22利用由凸轮机构20c将第4上夹压构件22向箭头t2c方向进行引导的作用而向箭头t2方向移动。

[0358]

箭头t2c、t2分别为沿着构造构件w1的第1倾斜部ws1的倾斜角(θ1)的方向。

[0359]

当第3下夹压构件21向箭头t1方向移动时,螺旋弹簧21p被压缩而向上侧对第3下

夹压构件21施力。

[0360]

另外,通过第4上夹压构件22向箭头t2方向移动,从而螺旋弹簧22p沿箭头t22方向被压缩,第4上夹压构件22被向与其移动方向相反的一侧施力。

[0361]

而且,第2上夹压构件12朝向箭头t101方向(z轴方向上侧)上升。同时,第1下夹压构件11利用由凸轮机构120c将第1下夹压构件11向箭头t3c方向进行引导的作用而向箭头t3方向移动。

[0362]

箭头t3、t3c分别为沿着构造构件w1的第1倾斜部ws1的倾斜角(θ1)的方向。

[0363]

当第2上夹压构件12向箭头t1方向移动时,螺旋弹簧12p被压缩而向上侧对第2上夹压构件12施力。

[0364]

另外,通过第1下夹压构件11向箭头t3方向移动,从而螺旋弹簧33p沿箭头t33方向被压缩,第1下夹压构件11被向与其移动方向相反的一侧施力。

[0365]

并且,由第2夹压部20夹压着的坯料钢板w0及由第1夹压部10夹压着的坯料钢板w0被拉伸,分别被从第2夹压部20及第1夹压部10拉出并成形。

[0366]

在第2夹压部20下降且第1夹压部10上升(倾斜部成形)的期间,经由螺旋弹簧12p的由第1夹压部10对第1区域wf1的夹压力被设定为,被维持为与经由螺旋弹簧21p的由第2夹压部20对倾斜部的对应部分wf0的夹压力大致同等的力。大致同等是指大的值与小的值的差处于大的值的20%以下的范围内。

[0367]

(d)成形完成(下止点)

[0368]

接着,如图18d所示,在使上模具朝向箭头t1方向(z轴方向下侧)进一步下降至下降端的同时,使下模具朝向箭头t101方向(z轴方向上侧)进一步上升至上升端,同时完成构造构件w1的成形。

[0369]

然后,利用成形冲压装置使上模上升而打开构造构件制造模具100b,取出构造构件w1(未图示)。

[0370]

此时,第1下夹压构件11利用螺旋弹簧33p复位到原位置,第2上夹压构件12利用螺旋弹簧12p复位到原位置,第3下夹压构件21利用螺旋弹簧21p复位到原位置,第4上夹压构件22利用螺旋弹簧22p复位到原位置。

[0371]

接着,参照图19a~图20c,对由第3实施方式的构造构件制造模具100b进行的构造构件w1的成形进行说明。

[0372]

图19a~图19c、及图20a~图20c分别是说明图2a、图2b所示的剖面处的制造工序的概略的图。

[0373]

首先,参照图19a~图19c,对图2a所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0374]

(a)由第1夹压部10及第2夹压部20对坯料的夹压

[0375]

首先,如图19a所示,在构造构件制造模具100b配置坯料钢板w0,利用第1夹压部10及第2夹压部20夹压坯料钢板w0。

[0376]

此时,第1夹压部10夹压坯料钢板w0的与第1区域及倾斜部对应的部位wf01,第2夹压部20夹压构造构件的与第2区域及倾斜部对应的部位wf02。在此,第1夹压部10所夹压的与第1区域及倾斜部对应的部位wf01和第2夹压部20所夹压的与第2区域及倾斜部对应的部位wf02仅是各自拉伸的倾斜部的尺寸与第1实施方式不同。

[0377]

(b)第1夹压部及第2夹压部的相对移动(倾斜部成形)

[0378]

接着,如图19b所示,在第1夹压部10及第2夹压部20处分别夹压了坯料钢板w0的状态下,使第1夹压部10向箭头t11a方向上升,并且使第2夹压部20向箭头t11b方向下降。

[0379]

由此,第1下夹压构件(第1约束部)111(11)及第4上夹压构件(第2约束部)221(22)沿着最小交叉角度θ1相对移动。即,第1下夹压构件111(11)沿着最小交叉角度θ1向箭头t2a方向移动,第4上夹压构件221(22)沿着最小交叉角度θ1向箭头t2b方向移动。

[0380]

并且,由第1夹压部10夹压着的部位wf01中的、与倾斜部对应的部分在保持与第1区域侧边缘部(第1夹压边缘部)111e(11e)接触的状态下被朝向第2夹压部20侧拉出。同时,由第2夹压部20夹压着的部位wf02中的、与倾斜部对应的部分在保持与第2区域侧边缘部(第2夹压边缘部)221e(22e)接触的状态下被朝向第1夹压部10侧拉出。

[0381]

(c)成形完成

[0382]

接着,如图19c所示,第1夹压部10上升至上止点,并且第2夹压部20下降至下止点,形成构造构件w1的第1区域wf11(wf1)、第1区域侧连接部we111(we11)、倾斜部ws1(ws)、第2区域侧连接部we221(we22)、第2区域wf21(wf2),构造构件w1的成形完成。

[0383]

在该图19c的截面中,在第1下夹压构件(第1约束部)111(11)与第4上夹压构件(第2约束部)221(22)之间维持间隔c1。

[0384]

其他与第1实施方式是同样的,以下进行说明。

[0385]

接着,参照图20a~图20c,对图2b所示的剖面处的构造构件w1的制造工序的概略进行说明。

[0386]

(a)由第1夹压部10及第2夹压部20对坯料钢板的夹压

[0387]

首先,如图20a所示,在构造构件制造模具100b配置坯料钢板w0,利用第1夹压部10及第2夹压部20夹压坯料钢板w0。此时,第1夹压部10夹压坯料钢板w0的与第1区域及倾斜部对应的部位wf12,第2夹压部20夹压构造构件的与第2区域及倾斜部对应的部位wf102。

[0388]

(b)第1夹压部及第2夹压部的相对移动(倾斜部成形)

[0389]

接着,如图20b所示,在第1夹压部10及第2夹压部20处分别夹压了坯料钢板w0的状态下,使第1夹压部10向箭头t21a方向上升,并且使第2夹压部20向箭头t21b方向下降。由此,第1下夹压构件(第1约束部)112(11)及第4上夹压构件(第2约束部)222(22)沿着最小交叉角度θ1相对移动。即,第1下夹压构件112(11)沿着最小交叉角度θ1向箭头t2a方向移动,第4上夹压构件222(22)沿着最小交叉角度θ1向箭头t2b方向移动。

[0390]

并且,由第1夹压部10夹压着的部位wf12中的、与倾斜部对应的部分在保持与第1区域侧边缘部(第1夹压边缘部)112e(11e)接触的状态下被朝向第2夹压部20侧拉出。同时,由第2夹压部20夹压着的部位wf102中的、与倾斜部对应的部分在保持与第2区域侧边缘部(第2夹压边缘部)222e(22e)接触的状态下被朝向第1夹压部10侧拉出。

[0391]

在构造构件w1中构成倾斜部的部位wt被从第1夹压部10及第2夹压部20的双方拉出。

[0392]

在被从第1夹压部10拉出时,与第1下夹压构件112(11)的第1区域侧边缘部(第1夹压边缘部)12e(11e)接触,在第1区域侧边缘部12e(11e)与第2区域侧边缘部222e(22e)之间一边被拉伸一边被成形。

[0393]

在被从第2夹压部20拉出时,与第4上夹压构件222(22)的第2区域侧边缘部(第2夹

压边缘部)222e(22e)接触,在第1区域侧边缘部12e(11e)与第2区域侧边缘部222e(22e)之间一边被拉伸一边被成形。

[0394]

(c)成形完成

[0395]

接着,如图20c所示,第1夹压部10上升至下止点,并且第2夹压部20下降至下止点,形成构造构件w1的第1区域wf12(wf1)、第1区域侧连接部we112(we11)、倾斜部ws2(ws)、第2区域侧连接部we222(we22)、第2区域wf22(wf2),构造构件w1的成形完成。在该图13c的截面中,在第1下夹压构件(第1约束部)112(11)与第4上夹压构件(第2约束部)222(22)之间维持间隔c2。

[0396]

以下总结以上说明的各实施方式的要点。

[0397]

(1)本发明的一个方案的构造构件(w1)由金属材料板构成,并具备:第1区域(wf1),所述第1区域相对于相互正交的第1方向(x方向)、第2方向(y方向)及第3方向(z方向)中的所述第3方向交叉地延伸;第1棱线(第1区域侧连接部we11),所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部(ws),所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线(第2区域侧连接部we22),所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域(wf2),所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部(ws2),所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部(ws3),所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部(ws1),所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,形成有在所述第1倾斜部侧、板厚成为最大的最大板厚区域部和形成于比所述最大板厚区域部靠所述第2倾斜部侧的位置且板厚成为最小的最小板厚区域部,通过下述的(式1)求出的、所述最小板厚区域部相对于所述最大板厚区域部的板厚比率a满足下述的(式2)。

[0398]

所述板厚比率a=([所述最大板厚区域部的最大板厚(mm)]-[所述最小板厚区域部的最小板厚(mm)])

÷

[所述最大板厚区域部的最大板厚(mm)]

···

(式1)

[0399]

0.08≤a≤0.26

···

(式2)

[0400]

(2)在上述(1)所述的构造构件中,也可以是,所述构造构件由抗拉强度为780mpa以上的钢板构成。

[0401]

(3)在上述(1)或(2)中任一项所述的构造构件中,也可以是,板厚为0.8mm以上且2.3mm以下。

[0402]

(4)在上述(1)~(3)中任一项所述的构造构件中,也可以是,所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之差为8.0

°

以上。

[0403]

(5)本发明的一个方案的构造构件制造方法是制造如下构造构件的方法,所述构造构件由金属材料板构成,并具备:第1区域,所述第1区域相对于相互正交的第1方向、第2方向及第3方向中的所述第3方向交叉地延伸;第1棱线,所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部,所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线,所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域,所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部,所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部,所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部,所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,所述构造构件制造方法具有:第1工序,在所述第1工序中利用第1约束部(第1下夹压构件11)对第1区域进行约束;第2工序,在所述第2工序中利用第2约束部(第4上夹压构件22)对第2区域进行约束;以及第3工序,在所述第3工序中通过使所述第1约束部及所述第2约束部彼此沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动,从而形成所述倾斜部。

[0404]

(6)在上述(5)所述的构造构件制造方法中,也可以是,在利用所述第1约束部及所述第2约束部对所述金属材料板进行夹压的状态下,在所述第1倾斜部及所述一对第2倾斜部中的、与所述第3方向交叉的交叉角度较小的倾斜部中,所述第1约束部与所述第2约束部的间隔为所述金属材料板的板厚的1.03倍以上且1.07倍以下,在与所述第3方向交叉的交叉角度较大的倾斜部中,所述第1约束部与所述第2约束部相互分离。

[0405]

(7)在上述(5)所述的构造构件制造方法中,也可以是,一边约束与所述第2区域对应的面一边形成所述倾斜部。

[0406]

(8)在上述(5)所述的构造构件制造方法中,也可以是,一边约束与所述第1区域对应的面一边形成所述倾斜部。

[0407]

(9)在上述(5)所述的构造构件制造方法中,也可以是,一边约束所述一对第2倾斜部一边形成所述倾斜部。

[0408]

(10)本发明的一个方案的构造构件制造装置是制造如下构造构件的装置,所述构造构件由金属材料板构成,并具备:第1区域,所述第1区域相对于相互正交的第1方向、第2方向及第3方向中的所述第3方向交叉地延伸;第1棱线,所述第1棱线与所述第1区域连接并在所述第2方向上延伸;倾斜部,所述倾斜部经由所述第1棱线与所述第1区域在所述第1方向上连接,并相对于所述第1区域倾斜;第2棱线,所述第2棱线形成于所述倾斜部的所述第1方向上的与所述第1区域相反的一侧的端部,并沿着所述第2方向延伸;以及第2区域,所述第2区域经由所述第2棱线连接并相对于所述第3方向交叉地延伸,在所述倾斜部中,由所述

第1方向及所述第3方向定义的第1平面内的与所述第3方向交叉的交叉角度根据所述第2方向的位置而变化,并且,由所述第1方向及所述第2方向定义的第2平面内的与所述第1方向交叉的交叉角度根据所述第2方向的位置而变化,所述倾斜部具备:一对第2倾斜部,所述一对第2倾斜部位于所述第2方向上的两方的端部侧;一对第3倾斜部,所述一对第3倾斜部与所述一对第2倾斜部分别连接;以及第1倾斜部,所述第1倾斜部与所述一对第3倾斜部的双方连接,所述一对第3倾斜部的与所述第3方向交叉的交叉角度处于所述第1倾斜部的与所述第3方向交叉的交叉角度与所述一对第2倾斜部的与所述第3方向交叉的交叉角度之间的范围,所述第1棱线是其中央部向所述第1区域的方向突出的凸形状,所述第2棱线是其中央部向与所述第2区域相反的一侧突出的凸形状,所述构造构件制造装置具备:第1夹压部(10),所述第1夹压部具有相互相对配置且能够开闭的第1下夹压构件(11)及第2上夹压构件(12);第2夹压部(20),所述第2夹压部具有相对于所述第1下夹压构件及所述第2上夹压构件相互相对配置且能够开闭的第3下夹压构件(21)及第4上夹压构件(22);以及夹压部驱动单元,所述夹压部驱动单元使所述第1夹压部和所述第2夹压部能够沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0409]

(11)在上述(10)所述的构造构件制造装置中,也可以是,在利用所述第1夹压部及所述第2夹压部对所述金属材料板进行夹压的状态下,在所述第1倾斜部及所述一对第2倾斜部中的、与所述第3方向交叉的交叉角度较小的倾斜部中,所述第1夹压部与所述第2夹压部的间隔为所述金属材料板的板厚的1.03倍以上且1.07倍以下,在与所述第3方向交叉的交叉角度较大的倾斜部中,所述第1夹压部与所述第2夹压部相互分离。

[0410]

(12)在上述(10)或(11)所述的构造构件制造装置中,也可以是,所述夹压部驱动单元具备凸轮机构,所述凸轮机构能够使所述第1夹压部和所述第2夹压部沿着所述第1倾斜部的与所述第3方向交叉的交叉角度和所述一对第2倾斜部的与所述第3方向交叉的交叉角度这2个交叉角度中的较小的交叉角度在相互分离的方向上相对移动。

[0411]

(13)在上述(10)~(12)中任一项所述的构造构件制造装置中,也可以是,所述第1夹压部构成为比所述第2夹压部先夹压所述金属材料板。

[0412]

(14)在上述(10)~(13)中任一项所述的构造构件制造装置中,也可以是,所述构造构件制造装置具备夹压构件复位机构,所述夹压构件复位机构在所述第1夹压部及所述第2夹压部朝向原位置移动时,使所述第1下夹压构件、所述第2上夹压构件、所述第3下夹压构件及所述第4上夹压构件中的任一方朝向各自的原位置移动。

[0413]

此外,本发明并不仅限定于上述各实施方式的结构,在不脱离本发明的主旨的范围内能够进行各种变更。

[0414]

例如,在上述各实施方式中,对构造构件w1具备第1区域wf1、wf1a、倾斜部ws、wsa、第2区域wf2、wf2a的情况进行了说明。另一方面,也可以是,在构造构件w1的成形完成时,倾斜部ws、wsa中的任一方被从第1夹压部10或第2夹压部20完全拉出,作为其结果,成为不具备第1区域wf1、wf1a或第2区域wf2、wf2a的任一方的构造构件w1。

[0415]

在上述各实施方式中,对第1区域wf1(wf11、wf12)、第2区域wf2(wf21、wf22)呈与z轴方向正交的平面状地构成、并在第1区域wf1(wf11、wf12)与第2区域wf2(wf21、wf22)之间形成有交叉角度θ根据y轴方向的位置而变化的倾斜部ws1、ws2、ws3的情况进行了说明。另

一方面,关于构造构件w1的结构,能够任意地设定。例如,也可以在第1区域wf1(wf11、wf12)的整体或一部分中包含不与z轴方向正交的倾斜面,也可以在第1区域wf1(wf11、wf12)的任意的部位形成凹凸、孔等。

[0416]

另外,倾斜部ws的交叉角度θ也可以不根据y轴方向的位置而变化而是恒定的。

[0417]

在上述各实施方式中,对第1夹压部10和第2夹压部20能够在z轴方向(第3方向)上相对移动、而且第1下夹压构件11及第2上夹压构件12、第3下夹压构件21及第4上夹压构件22能够在z轴方向上相对移动而相互开闭的情况进行了说明。另一方面,也可以构成为,使第1下夹压构件11及第2上夹压构件12之间的开闭、和第3下夹压构件21及第4上夹压构件22之间的开闭以支点为中心转动而开闭。或者,也可以构成为,第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22中的任一方在与z轴方向交叉的方向上相对移动而解除夹压。

[0418]

另外,在上述各实施方式中,对将第4上夹压构件22设为利用凸轮机构20c进行工作的结构、且凸轮机构20c具备凸轮形状部22c和凸轮从动件22w的情况进行了说明。另一方面,也可以采用由凸轮形状部22c和凸轮从动件22w以外的构件构成的凸轮机构。或者,也可以代替凸轮机构,使用以楔形件、带位置检测功能的液压缸为代表的致动器,一边使第4上夹压构件22的x轴方向上的位置与z轴方向上的位置对应一边进行移动。

[0419]

另外,在上述各实施方式中,对第1倾斜部ws1的交叉角度θ(=最小交叉角度θ1)为45

°

(相对于x轴方向为135

°

)、且交叉角度θ成为最大的第2倾斜部ws2的交叉角度θ为60

°

(相对于x轴方向为150

°

)的情况进行了说明。但是,并不限于此,第1倾斜部ws1、第2倾斜部ws2、第3倾斜部ws3的交叉角度θ能够任意地设定。

[0420]

另外,在上述第1实施方式中,对构造构件制造模具100具备螺旋弹簧(夹压构件复位机构)12p、21p、22p而第2上夹压构件12、第3下夹压构件21、第4上夹压构件22能够朝向各自的原位置自动复位的情况进行了说明。另一方面,也可以代替螺旋弹簧(夹压构件复位机构)12p、21p、22p,利用以气缸为代表的致动器等来构成夹压构件复位机构。

[0421]

或者,也可以构成为,第1下夹压构件11进行移动,与第2上夹压构件12、第3下夹压构件21、第4上夹压构件22一起复位到原位置。或者,也可以构成为,仅使第1下夹压构件11、第2上夹压构件12、第3下夹压构件21、第4上夹压构件22中的一部分自动复位。或者,也可以构成为,第1下夹压构件11进行移动,不使第2上夹压构件12、第3下夹压构件21、第4上夹压构件22全部自动复位。夹压构件复位机构的结构能够任意地设定。

[0422]

另外,也可以代替螺旋弹簧而利用致动器或其他手段来构成夹压构件复位机构。

[0423]

在上述各实施方式中,对具备第2上夹压构件12及第4上夹压构件22的上模具相对于具备第1下夹压构件11及第3下夹压构件21的下模具沿上下方向(z轴方向)进退而进行冲压成形的情况进行了说明。另一方面,也可以是下模具相对于上模具进退,也可以使上模具和下模具双方相互相对移动。

[0424]

另外,第1下夹压构件11及第3下夹压构件21、和第2上夹压构件12及第4上夹压构件22也可以在上下方向以外的方向、例如横向上相对移动。

[0425]

在上述各实施方式中,对作为最发挥本发明的效果的对象而应用于由抗拉强度980mpa以上的超高张力钢且板厚1.2mm的薄板构成的坯料钢板w0的情况进行了说明。另一方面,也能够应用于抗拉强度小于980mpa的钢板或板厚1.2mm以外的钢板。而且,也可以代

替钢板而应用于能够进行塑性加工的其他金属材料板。

[0426]

另外,在上述实施方式中,对第2倾斜部、第3倾斜部以在y轴方向的中央为对称的方式形成的情况进行了说明。另一方面,第2倾斜部、第3倾斜部也可以在y轴方向的中央为非对称。

[0427]

实施例

[0428]

以下,通过实施例更具体地说明本发明的一个方案的效果,但实施例中的条件是为了确认本发明的可实施性及效果而采用的一个条件例,本发明并不限定于这一个条件例。本发明只要不脱离本发明的要旨且达成本发明的目的,则能够采用各种条件。

[0429]

使用表1所示那样的强度及板厚的钢板,进行了与成形相关的cae分析。cae分析使用市售的软件(ls-dyna ver971 rev7.1.2,ansys公司制造),进行了成形分析。图21是本实施例中使用的冲压成形品的形状的概略图。冲压成形品的形状如下所述。

[0430]

·

在y轴方向中央为对称

[0431]

·

第1倾斜部(ws1)的交叉角度θ为45deg

[0432]

·

第2倾斜部(ws2)的交叉角度θ为60deg

[0433]

·

第1区域(wf1)和第2区域的z轴方向的高度h1为90mm

[0434]

·

第1倾斜部的y轴方向的最小长度w1为105mm

[0435]

·

第2倾斜部的y轴方向的最小长度w2为555mm

[0436]

·

第1倾斜部与第2倾斜部的x轴方向的最小距离w3为148mm

[0437]

·

第1倾斜部与第3倾斜部交叉的部分的棱线的曲率半径(弯曲r)rx1在弯曲内侧为100mm

[0438]

·

第2倾斜部与第3倾斜部交叉的部分的棱线的曲率半径rx2在弯曲内侧为200mm

[0439]

·

第1区域侧连接部(we11)的棱线的曲率半径rp在弯曲内侧为12mm

[0440]

·

第2区域侧连接部(we22)棱线的曲率半径rd在弯曲内侧为12mm

[0441]

表1的“工法”的“拉深”是指拉深成形,使用由拉深模(日文:絞

ダイ

)、拉深冲头(日文:絞

パンチ

)、拉深保持件(日文:絞

ホルダー

)构成的模具进行成形。是如下加工方法:在用拉深保持件和拉深模夹持第2区域wf2的状态下使拉深模下降,用拉深冲头和拉深模夹持第1区域wf1及倾斜部ws,得到冲压成形品。

[0442]

表1的“工法”的“弯曲”是指弯曲成形,是如下加工方法:在以弯曲垫(日文:曲

パッド

)和弯曲冲头(日文:曲

パンチ

)按压第1区域wf1的状态下使弯曲模下降,利用弯曲冲头和弯曲模夹持第2区域wf2及倾斜部ws,得到冲压成形品。

[0443]

表1的“板厚比率a”的“-”是产生了裂纹、褶皱,因此无法算出板厚比率a。在此,裂纹是指在成形中板厚减少率超过20%以上的情况下判定为裂纹,褶皱是指在成形中产生了明显的压曲的情况下判定为褶皱。

[0444]

表1的“强度(mpa)”的“hs”表示热冲压(英文:hot stamp),对加热至奥氏体区域的钢板进行冲压加工,在加工时利用模具进行夹持,由此对钢板进行冷却而给予淬火,从而得到具有1500mpa级的强度的成形品。

[0445]

图22是示出进行了碰撞实验时的时间与反作用力的关系的图表。图22的横轴为时间[ms],纵轴为反作用力[kn]。碰撞试验是将构造构件w1搭载于汽车的仪表板部,进行了碰撞变形的cae分析。使其从前方以64km/h的速度与直径254mm的杆(英文:pole)进行了碰撞。

cae分析使用了市售的软件(ls-dyna ver971 rev7.1.2,ansys公司制造)。

[0446]

如图22所示,得到反作用力和时间的数据,将此时的反作用力的最大值记载于表2。表2是构造构件w1为板厚1.8mm的980mpa材料的面板p1(板厚比率a=0.14)、板厚2.6mm的440mpa材料的面板p2(板厚比率a=0.28)的结果。在表2中示出面板p1的设为1.0时的反作用力、单位重量的反作用力。

[0447]

[表1]

[0448][0449]

[表2]

[0450][0451]

如表1所示,在作为本发明例的no.1~no.6中没有发生不良情况。在作为不满足本发明的条件的比较例的no.7~no.10中,发生了表1所示那样的不良情况。具体而言,在no.7中,虽然板厚的强度(mpa)和板厚比率a不满足本发明的条件,但强度低且延性高,因此难以产生裂纹,由于板厚大,因此难以产生褶皱,所以没有发生不良情况。在no.8中,板厚的强度(mpa)不满足本发明的条件,因此产生了裂纹和褶皱。在no.9中,交叉角θ小的第1倾斜部ws1未被约束而在材料产生褶皱,由于褶皱而阻碍材料的流入,在we221、we223的棱线的周围产生了裂纹。在no.10中,第2区域wf2未在被按压的状态下成形,因此产生了褶皱。

[0452]

如表2所示,在将面板p1设为1.0时,面板p2的反作用力与0.98大致同等,但单位重量的反作用力为0.68。由此,本发明的构造构件与以往的构件相比能够实现轻量化。

[0453]

产业上的可利用性

[0454]

根据本发明的构造构件、构造构件制造方法及构造构件制造装置,能够抑制褶皱产生且高效地通过进行冷塑性加工来制造具备倾斜部的高强度的构造构件。因此,例如作为在碰撞时保护乘员的汽车用构件的活用等、产业上的可利用性大。

[0455]

附图标记说明

[0456]

1 成形部

[0457]

10 第1夹压部

[0458]

11 第1下夹压构件

[0459]

11e、111e、112e 第1区域侧边缘部(第1夹压边缘部)

[0460]

11f、111f、112f 第1夹压面

[0461]

12 第2上夹压构件

[0462]

12f、121f、122f 第2夹压面

[0463]

12p、21p、22p 螺旋弹簧(夹压构件复位机构)

[0464]

20 第2夹压部

[0465]

20c 凸轮机构(夹压部驱动单元)

[0466]

21 第3下夹压构件

[0467]

21f、211f、212f 第3夹压面

[0468]

22 第4上夹压构件

[0469]

22c 凸轮形状部(凸轮机构、夹压部驱动单元)

[0470]

22e、221e、222e 第2区域侧边缘部(第2夹压边缘部)

[0471]

22f、221f、222f 第4夹压面

[0472]

22w 凸轮从动件(凸轮机构、夹压部驱动单元)

[0473]

100、100a、100b 构造构件制造模具(构造构件制造装置)

[0474]

w0 坯料钢板(金属材料板)

[0475]

w1 构造构件

[0476]

we11、w111、w112、we11a、w111a、w112a 第1区域侧连接部

[0477]

we22、w221、w222、we22a、w221a、w222a 第2区域侧连接部

[0478]

wf0、wf01、wf02 倾斜部的对应部分

[0479]

wf1、wf11、wf12、wf1a、wf11a、wf12a 第1区域

[0480]

wf2、wf21、wf22、wf2a、wf21a、wf22a 第2区域

[0481]

ws、ws2、ws3、wsa、ws1a、ws3a 倾斜部

[0482]

ws1、ws2a 特定倾斜部(倾斜部)

[0483]

θ 交叉角度

[0484]

θ1 最小交叉角度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1