切割锯的制作方法

1.本实用新型涉及电动工具,并且更具体地涉及切割锯(cut-off saw)。

背景技术:

2.切割锯通常用于切割工件。在具有内燃机的典型切割锯中,内燃机点燃燃料以便将热能转化为机械能。可是,该点燃会引起过大的噪音。此外,内燃发动机由于包含在其中的一个或多个往复活塞而固有地不平衡。这种不平衡会产生额外的噪音。还有,由于往复运动部件的固有不平衡,内燃会产生振动。

技术实现要素:

3.在第一方面,本实用新型提供了一种切割锯,包括:壳体,支撑在壳体内的无刷电动马达,以及联接到壳体以用于向无刷电动马达供电的电池组。电池组具有高达20伏的标称电压并被配置为向无刷电动马达输出至少100安培的电流,以将功率输出维持在至少 1800瓦。无刷电动马达包括输出轴,输出轴可在每分钟大于10000转的最大速度下操作。切割锯还包括联接到输出轴的驱动滑轮,通过同步带连接到驱动滑轮的从动滑轮,以及联接到从动滑轮以与其一起旋转切割轮。切割轮具有小于12英寸的直径。

4.可选地,切割锯产生小于100分贝的声压级。

5.可选地,切割锯的重量小于15磅。

6.可选地,切割轮可操作以每分钟5900转和每分钟6300转之间的速度旋转。

7.可选地,切割锯还包括手柄,其被配置为在切割锯的操作期间由操作者抓握,以及切割锯被配置为在操作期间在切割轮上没有负载的情况下在手柄处产生小于3.0m/s2的手臂到手的振动。

8.可选地,无刷电动马达被配置为将功率输出维持在1800瓦和2400瓦之间。

9.可选地,无刷电动马达被配置为在切割轮上没有负载的情况下消耗在14安培和18 安培之间的电流。

10.可选地,驱动滑轮和从动滑轮分别限定第一旋转轴线和第二旋转轴线,并且第一旋转轴线和第二旋转轴线之间的距离是固定的。

11.可选地,驱动滑轮和从动滑轮的尺寸被设置为提供从输出轴到切割轮的4∶1的旋转速度减速比。

12.可选地,输出轴具有在每分钟10000转与每分钟30000转之间的最大输出速度。

13.在第二方面,本实用新型提供了一种切割锯,包括:壳体,联接到壳体并沿第一方向从壳体延伸的支撑臂,由支撑臂支撑的切割轮,沿相反的第二方向从壳体延伸的后手柄,设置在壳体中的马达,被配置为向马达供电的电池组,以及由壳体限定的电池插座,电池组可接收在电池插座中。电池组位于切割轮和后手柄之间。切割锯还包括电池盖,其联接到壳体。电池盖可选择性地在闭合位置和打开位置之间移动,在闭合位置,电池组被电池插座和电池盖封闭,在打开位置,电池组是可接触的。

14.可选地,切割轮具有小于12英寸的直径。

15.可选地,后手柄相对于切割轮完全定位在电池插座的后面。

16.可选地,切割锯还包括前手柄,其环绕壳体的上部。

17.可选地,电池插座位于前手柄和后手柄之间。

18.可选地,电池插座定位在壳体的与马达分开的隔室中。

19.可选地,电池盖通过闩锁被保持在闭合位置。

20.可选地,当电池盖处于打开位置时,电池组可从电池插座移除。

21.可选地,电池插座限定排放孔,其从电池插座延伸到壳体的外部。

22.在第三方面,本实用新型提供了一种切割锯,包括:壳体,位于壳体内的马达,联接到壳体并沿第一方向从壳体延伸的支撑臂,由支撑臂支撑的切割轮,以及沿相反的第二方向从壳体延伸的后手柄。壳体包括与后手柄相邻并与壳体的内部连通的后部进气口,与马达相邻并与壳体的内部连通的前部进气口,以及与马达相邻并与壳体的内部连通的排气口。响应于马达的启动,第一冷却气流通过前部进气口引入,通过马达,并从排气口排出。并且,响应于马达的启动,单独的第二冷却气流通过后部进气口引入,通过壳体的内部,通过马达,并从排气口排出。

23.可选地,切割轮具有小于12英寸的直径。

24.可选地,马达包括风扇,风扇被配置为在马达启动时引起第一冷却气流和第二冷却气流。

25.可选地,排气口定位在壳体的底部上在马达的下方。

26.可选地,第一冷却气流和第二冷却气流通过排气口径向地排出。

27.可选地,第二冷却气流通过限定在电池插座的底壁和壳体之间的通道被吸入,并且通道位于后部进气口和排气口之间。

28.可选地,后部进气口背离切割轮。

29.可选地,后部进气口由线性槽限定。

30.可选地,后部进气口是第一后部进气口,并且壳体限定第二后部进气口,其与后手柄相邻并与壳体的内部连通。

31.可选地,切割锯还包括过滤器,其位于壳体内并与前部进气口相邻。通过考虑详细描述和附图,本实用新型的其他方面将变得显而易见。

附图说明

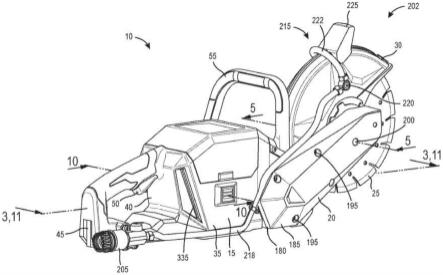

32.图1是切割锯的透视图。

33.图2是图1的切割锯的另一透视图。

34.图3是沿图1的线3-3截取的图1的切割锯的剖视图。

35.图4是图1的切割锯的透视图,示出了传动系。

36.图5是沿图1的线5-5截取的切割锯的剖视图。

37.图6是切割锯的局部透视图,其中电池盖处于打开位置。

38.图7是图1的切割锯的手柄的局部侧视图,其中移除了一部分。

39.图8是图1的切割锯的局部透视图,示出了处于闭合位置的电池盖。

40.图9是图1的切割锯上的指示器的俯视图。

41.图10是沿图1的线10-10截取的图1的切割锯的剖视图。

42.图11是沿图1的线11-11截取的图1的切割锯的剖视图。

具体实施方式

43.在详细解释本实用新型的任何实施例之前,应当理解,本实用新型的应用不限于在以下描述中阐述或在附图中示出的构造细节和部件布置。本实用新型能够支持其他实施例并且能够以各种方式实践或实施。

44.图1示出了手持式电动工具10,其在所示的实施例中是切割锯。锯10包括壳体15,联接到壳体15并从壳体15延伸的支撑臂20,由支撑臂20承载的切割轮25(例如,锯片),以及覆盖切割轮25的圆周的一部分的防护件30。切割轮25可以是刀片、研磨盘或能够从工件去除材料的任何其他可旋转元件。在所示的实施例中,切割轮25具有小于12英寸但大于6英寸的外径。优选地,切割轮25具有9英寸的标称外径。在所示的实施例中,防护件30可旋转地联接到支撑臂20以提供暴露切割轮25的不同周向部分的多个操作位置。这有利地允许锯10用于不同的切割位置。

45.再次参考图1,所示的壳体15是具有左右配合半部35、40的蛤壳式壳体。第一或后手柄45沿大体与支撑臂20相反的方向从壳体15的后部延伸。用于操作锯10的触发器 50位于后手柄45上。在所示的实施例中,锯10还包括第二或前手柄55,其环绕壳体15 的上部。前手柄55和后手柄45提供抓握区域以便于双手操作锯10。

46.参考图3,锯10还包括在壳体15的前下部处位于壳体15内的电动马达65。马达65优选地是无刷直流(“bldc”)马达。马达65的操作由印刷电路板(“pcb”)上的马达控制器(未示出)控制。

47.继续参考图3,所示的锯10是无绳电锯并且包括限定在壳体15中的电池插座72 和设置在电池插座72内的电池组75,电池组75向马达65供电。电池插座72和电池组75 位于前手柄55的后面。在所示的实施例中,电池插座72是与马达65分开的壳体15的隔室。在一些实施例中,电池组75和马达65可以设置在同一隔室和/或壳体中。电池组75 可移除地联接到电池安装件80,电池安装件80在后手柄45附近定位在电池插座72内。电池安装件80包括平行导轨,其可与限定在电池组75中的相应平行凹槽(未示出)接合,以将电池组75机械互连到电池插座72。电池安装件80还包括电端子(也未示出),其在电池组75插入到电池插座72时与电池组75上的相应电端子电连接。所示的电池组75是具有多个可再充电电池单元(未示出)的电动工具电池组。电池单元可以是锂基的或具有任何其他合适的化学物质。

48.在所示的实施例中,马达65和电池组75一起形成一种高功率电池供电系统,其类似于在2018年7月25日提交的美国专利申请号16/045,513(美国专利申请公开号 2019/0044110)中公开的系统,其全部内容通过引用并入本文。因此,电池组75具有高达约20伏(v)(例如,约18v至约20v)的标称电压。并且,电池组75和马达65可操作以产生高功率输出(1800瓦(w)至2400w或更高(2.4马力(hp)至3.0hp或更高)的峰值功率),其等于或大于通常用于切割锯的单缸内燃机的功率输出。为了在锯片25负载(即,在工件上执行工作)时实现该峰值功率,高电流(例如,100安培(a)或更高)从电池组75通过电池安装件80中的端子以及通过马达控制器被放电到马达65。然而,当锯片25上没有负载时,马达65从电池组75汲取大约在14a和18a之间的电流。

49.继续参考图3,电池插座72限定排放孔81以引导可能已经进入电池插座72的流体 (例如从流体分配系统202,其在下面更详细地描述)。排放孔81位于电池插座72的底表面82中。在所示的实施例中,底表面82可以在从前手柄55到后手柄45的方向上向下倾斜,以将进入电池插座72的流体引导至排放孔81。排放孔81与封闭通道83连通,封闭通道83穿过壳体15轴向地延伸到壳体15的外部。

50.参考图4,锯10包括位于支撑臂中的驱动组件100,其用于将扭矩从马达65传递到切割轮25。驱动组件100包括固定到马达65的输出轴的驱动滑轮105,通过带115连接到驱动滑轮105的从动滑轮110,以及固定到从动滑轮110的主轴120。驱动滑轮105限定第一旋转轴线a并且从动滑轮110限定与第一旋转轴线a间隔开的第二旋转轴线b。锯10 不包括用于带115的张紧机构。因此,第一旋转轴线a和第二旋转轴线b之间的距离是固定的。在一些实施例中,离合器机构可以设置在马达输出轴和驱动滑轮105之间以选择性地中断马达输出轴和驱动滑轮105之间的扭矩传递。驱动组件100还包括具有夹盘130a、 130b的夹紧组件125,夹盘130a、130b将切割轮25固定到主轴120(图5)上。

51.参考图4,所示的带115是具有多个齿173的同步带,多个齿173跨带115的宽度横向地延伸。齿173可与从动滑轮110和驱动滑轮105上的相应齿接合。同步带115和滑轮105、110之间的齿的接合防止带115在高负载下打滑(在使用v形带时可能会发生这种情况)。此外,与v形带配置相比,同步带115的相对平坦的轮廓允许驱动滑轮105的直径更小。这样,可以在驱动滑轮105和从动滑轮110之间实现更高的减速。例如,在一些实施例中,驱动滑轮105和从动滑轮110的尺寸可被设置为提供从马达输出轴到主轴120的 4∶1的旋转速度减速比。在其他实施例中,驱动滑轮105和从动滑轮110的尺寸可被设置为提供从马达输出轴到主轴120的在3∶1和5∶1之间的减速比。

52.这种相对较高的减速比有利地消除了对在马达输出轴和驱动滑轮105之间设置单独齿轮箱或齿轮减速级的需要,从而提高机械效率并减少驱动组件100的尺寸、成本和重量。在所示的实施例中,驱动组件100具有在约95%和约98%之间的机械效率(即,主轴120处的功率与马达的输出轴处的功率之比)。相反,需要齿轮箱的驱动组件可能仅具有约92%或更低的机械效率。与v形带和直接驱动配置相比,相对高的减速比还可以允许马达65以更高的速率旋转,这可以改善冷却和性能。在一些实施例中,马达65具有大于10,000rpm的最大输出速度。在其他实施例中,马达65具有在约10,000rpm和约30,000rpm之间的最大输出速度。因此,驱动组件100将马达输出轴的旋转传递到锯片25以选择性地以高达 7,000rpm的速度旋转锯片25。在所示的实施例中,处于最大性能的锯片25以约6,000rpm 的速度旋转,同时保持电池效率。最后,同步带115有利地不需要张紧。因此,锯10不需要包括用于调节带115的张力的装置,这降低了驱动组件100的重量、复杂性和成本。此外,锯的性能将在带115的使用寿命期间保持相对一致。相反,v形带通常在一般操作一段时间后会拉伸,并且必须不时地手动地或自动地张紧以防止打滑。

53.如图1所示,支撑臂20包括联接到壳体15的支撑部180和联接到支撑部180的臂盖185。支撑部180和臂盖185一起限定腔室190,驱动组件100设置在腔室190中。此外,支撑部180和臂盖185邻接以限定密封表面192(图5)。密封表面192防止碎屑和液体进入腔室190。在一些实施例中,垫圈可定位在密封表面192上或邻近密封表面192以进一步防止环境条件(例如水、灰尘、碎屑等)进入腔室190。臂盖185通过紧固件195可移除地联接到支撑部180。

用户可以松开紧固件195并移除臂盖185以允许接近(access)腔室 190和驱动组件100。臂盖185是单件盖并且包括延伸到腔室190中的孔200。转到图5,孔200是使腔室190排气到大气的端口。在所示的实施例中,孔的直径为大约6.25mm。在其他实施例中,孔可以具有在大约5mm和10mm之间的直径。

54.参考图1,所示的锯10还包括流体分配系统202。流体分配系统202包括联接到壳体15的下部的连接器205,以及联接到防护件30的分配器215。供应管线(未示出)可以附接到连接器205以从外部源(未示出)向流体分配系统202提供诸如水的流体。第一管线218围绕支撑臂20从连接器205延伸到分配器215。在一些实施例中,支撑臂20可以限定凹槽,第一管线218沿着该凹槽延伸。凹槽可以帮助定位软管,同时保持低矮的轮廓。在所示的实施例中,分配器215包括一对喷嘴220,其由供应管线222连接并设置在防护件 30的相对侧上。喷嘴220可操作以将流体排放到切割轮25的每一侧上以用于冷却、润滑和除尘。在所示的实施例中,辅助手柄225附接到防护件30,其可由用户抓握以便于调节防护件30的角位置。然而,手柄225可替代地位于防护件30上远离供应管线222的其他位置。

55.参考图6,锯10包括电池盖230,其通过铰链235(图2)连接到壳体15。盖230 可绕铰链235在闭合位置和打开位置之间枢转,在闭合位置,电池组75被电池插座72和盖230封闭,在打开位置,电池组75是可接触的(accessible)。盖230通过闩锁240保持在闭合位置。闩锁240包括致动器245和联接到致动器245的钩250。钩250可与定位在盖230上的制动件255接合以将盖230保持在闭合位置。用户可以按压致动器245以将钩 250移出制动件255,从而允许盖230绕铰链235朝向打开位置旋转。当处于闭合位置时,盖230防止来自锯10的周围环境的灰尘、碎屑和水进入电池插座72。在一些实施例中,垫圈或密封件可定位在盖230和壳体15之间。

56.如图7所示,触发器50是双激活触发器。换句话说,触发器50包括锁止机构256 以防止锯10的不期望的操作。锁止机构256包括杆265。杆265可旋转地联接到触发器50 并且包括第一端270和与第一端270相对的第二端275。弹性构件(未示出)将杆265偏压到锁止位置,在该位置,杆265的第二端275从触发器50延伸,从而防止触发器50被压下。用户可以朝向锯片25向前按压杆265的第二端275以旋转杆265的第一端270。杆265 与触发器50的外表面对准,从而允许触发器50被压下以启动锯10。

57.参考图8和图9,锯10包括状态指示器(eeo-indicator)280以帮助用户操作锯 10。状态指示器280定位在壳体15的顶侧上在电池盖230附近。在其他实施例中,指示器 280可以定位在壳体15上的其他位置上。优选地,状态指示器280定位在壳体15上在锯 10的操作期间在用户的视线范围内。转到图9,提供了状态指示器280以指示锯10在操作期间使用的电量(即,从电池组75汲取的电流量)。在所示的示例中,状态指示器280包括五个led灯条285、290、300、305和310。led灯条285、290、300、305和310分布在被分割成多个性能区域315、320和325的性能图中,以用于操作锯10。当用户操作锯10 时,led灯条285、290、300、305和310基于锯10的系统性能而发光。当led灯条300 和305在性能区域320中发光时,用户将意识到在锯10处于最佳性能。因此,用户被指导以实现并保持锯10的最佳性能。此外,led灯条285、290、300、305和310可具有不同颜色以向用户提供进一步的系统性能指示。例如,第二性能区域320中的led灯条300和305 可具有绿色以指示最佳性能,性能区域315、325中的led灯条285、290和310可具有黄色或红色以指示次优性能。状态指示器280的进一步公开

可见于2019年2月11日提交的美国专利申请序列号16/272,182,其全部内容通过引用并入本文。

58.参考图10,马达62包括马达壳体326,支撑在马达壳体326内的定子327,可旋转地支撑在马达壳体326内的转子328,以及冷却风扇329。马达壳体326包括入口端330和与入口端330相对的出口端331。入口端330限定延伸到马达壳体326中的孔332。出口端 331限定与入口端330连通的排气口333。排气口333定位在壳体15的底侧上在马达65的下方。孔332和排气口333彼此沿不同的方向开口。换句话说,孔332在第一方向上开口并且排气口在与第一方向不同的第二方向上开口。在所示的实施例中,孔332在大体垂直于排气口333开口方向的方向上开口。在其他实施例中,孔332可以在与排气口333类似的方向上开口,或者可以在相对于排气口333倾斜的方向上开口。

59.在所示的实施例中,锯10还包括延伸穿过壳体15的冷却气流。所示的壳体15包括第一后部进气口335(图1),第二后部进气口340(图2),以及前部进气口345(图2)。第一后部进气口335和第二后部进气口340定位在后手柄45附近并与壳体15的内部连通。第一后部进气口335和第二后部进气口340由线性槽限定并且背离锯片25。前部进气口345 位于马达62的马达壳体326的入口端330附近并与壳体15的内部连通。前部进气口345 由弓形槽限定。过滤器346(图10)可定位在前部进气口345附近并在壳体15内部。进气口335、340、345背离锯片25的位置有助于防止在锯10操作期间存在的流体、灰尘和碎屑进入开口335、340、345。

60.参考图10,第一冷却气流347由马达62的风扇329引起。第一冷却气流347由风扇329通过前部进气口345和过滤器346吸入。然后,第一冷却气流347通过由入口端330 限定的孔332被吸入到马达壳体326以冷却定子327和转子328。然后,第一冷却气流347 通过由马达壳体326的出口端331限定的排气口333,并且通过定位在壳体15的底部上在马达62附近并与壳体15的内部连通的带槽排气口348径向地排出。

61.参考图11,第一后部进气口335和第二后部进气口340与空气空间350连通,空气空间350通过壁355与电池插座72的内部隔开。空气空间350延伸穿过限定在电池插座72 的底壁357和壳体15之间的通道356。通道356位于后部进气口335、340和排气口333 之间。换句话说,空气空间350在电池插座72下方延伸至壳体15的在马达62附近的内部。第二冷却气流360由马达62的风扇329引起。第二冷却气流360由风扇329通过第一后部进气口335和第二后部进气口340吸入空气空间350。第二冷却气流360在电池插座72下方被吸入通道356,从而冷却电池组75和位于壳体15内并靠近电池插座72的其他电子部件。在经过电池插座72下方之后,第二冷却气流360与邻近马达壳体326的入口端330的第一冷却气流347汇合(图10)。第一冷却气流347和第二冷却气流360一起被吸入马达壳体326并通过排气口333和带槽的排气口348径向地排出。

62.在所示的实施例中,裸切割锯10(即,未附接有电池组75或刀片25)的重量在大约8磅和12磅之间。优选地,没有电池组75或刀片25的锯10重约10磅。具有电池组75 和刀片25的锯10的重量在大约12磅和16磅之间。优选地,具有电池组75和刀片25的锯10的重量在大约14磅和15磅之间。

63.切割锯10有利地提供比具有类似尺寸的其他切割锯更强大的切割性能。因此,锯 10可以比其他锯提供更快的切割时间。例如,锯10可以在少于7秒的时间内切穿5/8英寸的钢筋。在一些实施例中,锯10可以在少于5秒的时间内切穿5/8英寸的钢筋。此外,锯 10可以

在少于180秒的时间内以全深度将厚度为6英寸的混凝土板切割36英寸的距离。在其他实施例中,锯10可以在少于115秒的时间内以全深度将厚度为6英寸的混凝土板切割 36英寸的距离。作为另一示例,锯10可以在80秒内以1英寸的深度将混凝土切割36英寸的长度。在进一步的实施例中,锯10可以在60秒内以1英寸的深度将混凝土切割36英寸的长度。

64.与具有内燃机的典型切割锯相比,锯10的驱动组件100有利地提供了更安静的操作。内燃机点燃燃料以便将热能转化为机械能。因此,该点燃会引起过大的噪音。此外,内燃发动机由于包含在其中的一个或多个往复活塞而固有地不平衡。这种不平衡会产生额外的噪音。包括无刷电动马达65和电池组75而不是内燃机的切割锯10比具有相同功率输出的典型切割锯发出更少的噪音,因为没有了内燃机。因此,锯10在操作期间并且在没有任何负载时可产生小于100dba。在一些实施例中,锯10在操作期间产生小于90dba。在一些实施例中,锯10在操作期间产生小于80dba。

65.锯10还有利地比具有内燃机的典型切割锯产生更少的振动。如上所述,由于往复运动部件的固有不平衡,内燃会产生振动。因此,包括无刷电动马达65和电池组75而不是内燃机的锯10比具有相同功率输出的典型切割锯发出更少的振动,因为没有了内燃机。例如,加速度计被定位在锯10上以测量前后手柄45、55处的手臂到手的振动(hav)。锯 10可以在前手柄55和后手柄45之一或两者处产生小于3.0m/s2的平均空载hav。在其他实施例中,锯10可在前手柄55和后手柄45之一或两者处产生小于2.5m/s2的平均空载hav。在一些实施例中,锯10可产生小于3.5m/s2的平均切入式切割(即,锯片在工件内以全深度进行的切割)hav。

66.在以下权利要求中阐述了本实用新型的各种特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1