氧含量检测系统及其控制方法与流程

1.本技术涉及回流焊炉,尤其涉及用于回流焊炉的氧含量检测系统及其控制方法。

背景技术:

2.在印刷电路板的制作过程中,通常使用被称为“回流焊接”的工艺,将电子元件安装到电路板上。在典型的回流焊接工艺中,焊膏(例如锡膏)被沉积到电路板上选定的区域,并且一个或多个电子元件的导线被插入所沉积的焊膏中。然后电路板通过回流焊炉,在回流焊炉中,焊膏在加热区域中回流(即,加热至熔化或回流温度),然后在冷却区域中冷却,以将电子元件的导线电气且机械地连接至电路板。这里所使用的术语“电路板”包括任何类型的电子元件的基板组件,例如包括晶片基板。在回流焊炉中,通常以空气或基本上惰性的气体(例如氮气)作为工作气体,针对不同工艺要求的电路板使用不同的工作气体。在回流焊炉的炉膛中充满工作气体,电路板在通过传送装置传送通过炉膛时在工作气体中执行焊接。

3.对于以基本上惰性的气体(例如氮气)作为工作气体的回流焊炉而言,在运行过程中,外界空气随着电路板传送通过回流焊炉的炉膛会不可避免地进入回流焊炉的炉膛中,从而使得炉膛中存在有氧气。氧气的浓度如果超过一定的水平,则会对回流焊炉内的电子元件的焊接产生不利影响,例如使电子元件产生氧化等。因此,在回流焊炉中通常设有氧化锆分析仪以检测回流焊炉中氧气的含量,并根据氧气的含量向炉膛中补充工作气体以将氧气的浓度维持在期望的水平。而在回流焊炉工作过程中,回流焊炉中的元件/部件(如电路板等)在高温下会释放某些物质,这些物质会吸附在氧化锆分析仪的氧化锆管的表面,使得氧化锆分析仪失效。在现有技术中,操作人员通常将炉膛打开,使空气进入炉膛而将吸附在氧化锆分析仪表面的物质氧化,从而使氧化锆分析仪恢复正常。此方法在实施时需要使回流焊炉停止工作,并且在氧化锆分析仪恢复正常后,还需要向炉膛内通入一定时间的氮气才能使炉膛内的工作气体达到期望的要求,因而显得十分繁琐和不经济。

技术实现要素:

4.本技术提供了一种用于检测回流焊炉的炉膛中的氧气含量的氧含量检测系统,包括:氧化锆分析仪、空气源、质量流量阀和第一节流阀。氧化锆分析仪包括:信号处理装置、壳体和探针。壳体连接至信号处理装置,壳体具有检测口,检测口被配置为使得来自炉膛中的待检测的气体能够经由检测口进入壳体的容腔;探针设置在壳体的容腔内,探针的一端连接至信号处理装置,探针被配置为检测进入壳体的容腔内的待检测的气体中的氧气浓度,信号处理装置接收并处理探针的探测结果以产生氧气浓度信号;壳体上还设有连通孔,连通孔与壳体的容腔流体连通。空气源被配置为通过连接通路连接至连通孔,以向壳体的容腔输入空气。质量流量阀设置在连接通路中,并配置为根据氧气浓度信号调节从空气源输送到壳体的容腔的空气的量。第一节流阀设置在连接通路中,以调节连接通路中的空气的流速。

5.根据本技术的氧含量检测系统,当氧气浓度信号指示的来自炉膛的待检测气体中的氧气浓度在一预设的范围内时,氧化锆分析仪处于工作状态,当氧气浓度信号指示的来自炉膛的待检测气体中的氧气浓度急剧下降至接近于0时,氧化锆分析仪处于失效状态。当氧化锆分析仪处于失效状态时,通过空气源向壳体的容腔输入的空气中的氧气能够与吸附在探针上的物质发生反应,以使氧化锆分析仪从失效状态恢复成工作状态。

6.根据本技术的氧含量检测系统,还包括控制器,控制器被配置为能够接收氧气浓度信号,并被配置为:当氧气浓度信号指示的炉膛中的氧气浓度在预设的范围内时,将质量流量阀保持在关闭状态;当氧气浓度信号指示的炉膛中的氧气浓度急剧下降并至接近于0时,开启质量流量阀以开始从空气源向壳体的容腔输入空气。

7.根据本技术的氧含量检测系统,控制器被配置为调取并锁定氧化锆分析仪失效前的氧气浓度信号,并能够将在从空气源向壳体的容腔输送空气的过程中接收的氧气浓度信号与失效前的氧气浓度信号进行比较,并根据比较的结果控制质量流量阀的开度,从而调节从空气源输送到壳体的容腔的空气的量。

8.根据本技术的氧含量检测系统,控制器被配置为当在从空气源向壳体的容腔输送空气的过程中接收的氧气浓度信号达到氧化锆分析仪失效前的氧气浓度信号时,关闭质量阀。

9.根据本技术的氧含量检测系统,氧化锆分析仪的壳体的容腔经由检测口与炉膛的峰值区连通,以利用峰值区的温度使得来自空气源的空气中的氧气能够与吸附在探针上的物质发生反应。

10.本技术还提供了一种用于回流焊炉的氧含量检测系统的控制方法,氧含量检测系统包括氧化锆分析仪,氧化锆分析仪能够检测回流焊炉中气体的氧含量。所述控制方法包括:在回流焊炉处于工作状态时,监测氧化锆分析仪产生的氧气浓度信号,当监测到氧化锆分析仪的氧气浓度信号指示的来自回流焊炉的待检测气体中的氧气浓度急剧下降至接近于0时,判断氧化锆分析仪处于失效状态,并执行以下使氧化锆分析仪从失效状态恢复至工作状态的步骤:向氧化锆分析仪的容纳探针的容腔输入空气;在输入空气的过程中接收氧化锆分析仪产生的氧气浓度信号,并将其与氧化锆分析仪失效前的氧气浓度信号相比较;当在输入空气的过程中接收的氧气浓度信号达到氧化锆分析仪失效前的氧气浓度信号时,判断氧化锆分析仪处于工作状态,并停止向氧化锆分析仪的容纳探针的容腔输入空气。

11.根据本技术的方法,向氧化锆分析仪的容纳探针的容腔输入空气包括从空气源向氧化锆分析仪的容纳探针的容腔输入空气;并且方法还包括:在空气源与氧化锆分析仪的连接通路上设有质量流量阀和第一节流阀以控制空气的量和速度。

12.根据本技术的方法,当执行使氧化锆分析仪从失效状态恢复至工作状态的步骤时,回流焊炉保持工作状态。

13.根据本技术的方法,氧化锆分析仪检测来自回流焊炉的峰值区的气体,以利用峰值区的温度使得来自空气源的空气中的氧气能够与吸附在探针上的物质发生反应。

附图说明

14.图1是本技术的回流焊炉100及其气体控制系统的一个实施例的示意图;

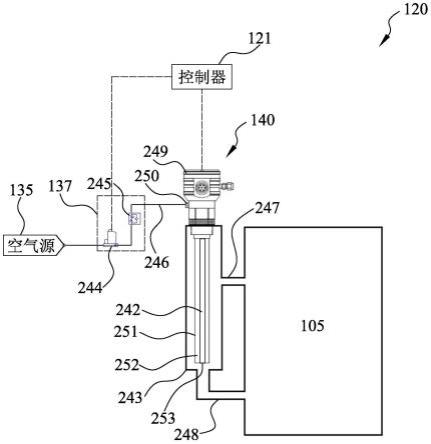

15.图2是图1所示的气体控制系统的氧含量检测系统120的示意图;

16.图3是采用图2所示的氧含量检测系统120的控制方法300的其中一些步骤的示意图;

17.图4是图1中的控制器121的一个实施例的示意图。

具体实施方式

18.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,这些术语是基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

19.图1是本技术的回流焊炉100及其气体控制系统的一个实施例的示意图,用于示出回流焊炉100及其气体控制系统的大体组成部分。如图1所示,回流焊炉100包括炉膛112,以及预热区101、均温区103、峰值区105和冷却区107。在峰值区105和冷却区107之间还设置有阻隔排气区109。炉膛112贯穿预热区101、均温区103、峰值区105和冷却区107,预热区101、均温区103、峰值区105和冷却区107通过炉膛112流体连通。炉膛112包括入口114和出口116。回流焊炉100还设有输送装置118,输送装置118贯穿炉膛112设置,用于将待处理的电路板通过炉膛112的入口114送入炉膛112,并将经过回流焊炉100处理过的电路板通过炉膛112的出口116从炉膛112中输出。

20.预热区101、均温区103和峰值区105共同形成加热区106。在图1所示的实施例中,加热区106包括三个预热区101、三个均温区103和三个峰值区105。预热区101、均温区103、峰值区105连续相接,且温度逐渐升高。在预热区101和均温区103中,电路板被加热,电路板上分配的焊膏中的助焊剂中的一部分会汽化。峰值区105的温度比预热区101和均温区103更高,焊膏在峰值区105中熔化。峰值区105也是更高温度的voc(如松脂、树脂)将会汽化的区域。在图1所示的实施例中,回流焊炉100包括三个冷却区107。在电路板从加热区106输送入冷却区107中后,焊膏在电路板的焊接区域上受冷却而固化,从而将电子元件连接在电路板上。值得注意的是,回流焊炉的预热区101、均温区103、峰值区105和冷却区107的数量可以根据要焊接的产品和不同的焊接工艺而改变,而不仅限于图1所示的实施例。

21.在加热区106和冷却区107之间的连接区域设置阻隔排气区109。阻隔排气区109可以从炉膛112中抽出或排出气体,从而阻碍或减少来自加热区106的含挥发性污染物的气体进入冷却区107。此外,通过从炉膛112中抽出或排出气体,阻隔排气区109也能够用作隔温区域,将高温的加热区106和低温的冷却区107隔离开。

22.本技术的回流焊炉100使用氮气作为工作气体。回流焊炉100配备有工作气体源130,用于向炉膛112输送清洁的工作气体。回流焊炉100还包括位于炉膛112的入口114和出口116处的气体阻隔区108。气体阻隔区108用于朝向炉膛112供应氮气而形成氮气帘,通过氮气帘可以阻挡外部环境中的空气进入炉膛112中。回流焊炉100还配备有排气装置(未示出),用于将炉膛112中的含挥发性污染物的气体排出。排气装置通常连接在回流焊炉100的温度较高的区域,例如均温区103、峰值区105或阻隔排气区109。在回流焊炉100处于正在处理电路板的状态时,排气装置会一直处于工作状态,以保持炉膛112中气体的洁净。在此过

程中,也需要从工作气体源130一直输入清洁的氮气,以维持炉膛112所需要的工作气氛以及工作压力。

23.尽管设有气体阻隔区108来形成氮气帘,随着输送装置118输送电路板进入或离开炉膛112,不可避免地会有相对少量的外部环境的空气进入炉膛112,因此炉膛112中的工作气体中会始终夹杂有氧气。不同的焊接工艺对于炉膛112内的氧气浓度水平具有不同的要求,通常在500-5000ppm(百万分率)。期望的是炉膛112内的氧气浓度保持在特定焊接工艺所要求的数值附近。这样,既能满足焊接质量的要求,又能够节省氮气。

24.为此,本技术的回流焊炉100还配备有气体控制系统。仍然参见图1,气体控制系统包括氧含量检测系统120以及氮气进气系统170,氧含量检测系统120用于检测回流焊炉100的炉膛112中的氧气含量,氮气进气系统170根据氧含量检测系统120的检测结果决定是否向炉膛112内补充氮气,从而将炉膛112内的氧气浓度维持在期望的水平。

25.氧含量检测系统120包括氧化锆分析仪140、空气源135、第一进气阀装置137以及控制器121。氧化锆分析仪140与回流焊炉100的峰值区105中的气体接触,用于探测峰值区105中的氧气浓度。在回流焊炉100中,峰值区105的温度最高,也是在焊接过程中对焊接质量影响较大的区域。因此,探测峰值区105的氧气浓度,并根据所探测的峰值区105的氧气浓度调节氮气供应量,能够使峰值区105中的氧气浓度保持在焊接工艺要求的目标设定值,从而能够显著提高焊接质量。此外,如前所述,峰值区105是更高温度的voc(如松脂、树脂)等物质将会汽化的区域。因此,汽化的voc等物质会吸附在氧化锆分析仪140的探针的表面。当探针表面吸附的物质增多到一定程度时,探针将失去对于氧气的敏感性,因而使得氧化锆分析仪140失效。空气源135经由第一进气阀装置137连接至氧化锆分析仪140,空气源135被配置为能够通过向氧化锆分析仪140输入空气而将氧化锆分析仪140从失效状态恢复成工作状态,这将在图2和图3中进行更详细地描述。

26.氮气进气系统170包括工作气体源(氮气源)130、第二进气阀装置138、第三进气阀装置139和控制器121。也就是说,氧含量检测系统120通过控制器121与氮气进气系统170通信连接。第二进气阀装置138、第三进气阀装置139用于可控地将工作气体源130与炉膛112流体连通,以将氮气输入到炉膛112中。控制器121能够根据氧含量检测系统120测得的氧气浓度信号来控制第二进气阀装置138和第三进气阀装置139的开度,以调节输入炉膛112中的氮气的量,由此调节炉膛112中的氧气浓度。所述开度表示阀的打开程度,介于0-100%之间,其中,开度为0表示阀关闭,开度为100%表示阀完全打开。

27.在图1所示的实施例中,第二进气阀装置138和第三进气阀装置139均包括压力比例阀和节流阀。具体而言,第二进气阀装置138包括第二压力比例阀131和第二节流阀133,第三进气阀装置139包括第三压力比例阀132和第三节流阀134。第二压力比例阀131和第三压力比例阀132与工作气体源130连接,能够可控地调节从工作气体源130接收的氮气的量。第二节流阀133和第三节流阀134分别与第二力比例阀131和第三压力比例阀132连接,能够根据第二压力比例阀131和第三压力比例阀132所调节的气体的量调节气体流速。

28.第二进气阀装置138将预热区101与工作气体源130流体连通,第三进气阀装置139将冷却区107与工作气体源130流体连通。在加热区106的各个区域中,气体温度是从左向右逐渐增高的,不同的区域对气体温度有不同的要求,以满足不同的焊接工艺要求。从靠近入口114的预热区101和靠近出口116的冷却区107的位置向炉膛112供应氮气,可以使得来自

工作气体源130的常温下的氮气进入温度较低的区域,从而避免对温度较高的区域中的气体温度产生明显影响。

29.图2是图1所示的气体控制系统的氧含量检测系统120的示意图,用于示出氧含量检测系统120的具体组成部分。如图2所示,空气源135通过连接通路246连接至氧化锆分析仪140。第一进气阀装置137设置在连接通路246中。第一进气阀装置137包括质量流量阀244和第一节流阀245,质量流量阀244能够调节从空气源135输送到氧化锆分析仪140的空气的量,第一节流阀245能够调节连接通路246中的空气的流速。从空气源135至氧化锆分析仪140的方向上看,质量流量阀244和第一节流阀245依次设置在连接通路246中。也就是说,在空气从空气源135流向氧化锆分析仪140的过程中,空气首先经过质量流量阀244以调节空气流向氧化锆分析仪140的总量。需要说明的是,与第二压力比例阀131和第三压力比例阀132相比,质量流量阀244能够对进入氧化锆分析仪140的空气的量实现更为精确的控制。经过质量流量阀244调节过后的一定量的空气再经过第一节流阀245,第一节流阀245能够调节空气的流速,从而将空气的流速调节至适当的范围,以避免进入氧化锆分析仪140的空气流速过大,使得氧化锆分析仪140内的温度降低。期望的是氧化锆分析仪140内的温度保持在一定范围内,这是因为空气氧化吸附在氧化锆分析仪140上的物质需要一定的温度条件,如果空气流速过快,会导致氧化锆分析仪140内的温度下降,这将影响进入氧化锆分析仪140的空气有效地利用峰值区105的温度来氧化吸附在氧化锆分析仪140上的物质。此外,氧化锆分析仪140需要在高温条件(通常大于700℃)下才能正常工作,当氧化锆分析仪140内的温度达不到高温条件(例如降至700℃以下)时,即便空气实际上已经将吸附在氧化锆分析仪140上的物质氧化掉,也无法根据氧化锆分析仪140的氧气浓度信号来判断吸附在其上的物质是否已经完全氧化掉,进而无法判断氧化锆分析仪是否已经恢复成工作状态。作为结果,空气源135会持续不断地向氧化锆分析仪140内输入空气。当然,在其他实施例中,可以在连接通路246中设置加热器,使得空气在进入氧化锆分析仪140之前即达到期望的温度,例如接近或大于700℃。

30.氧化锆分析仪140包括信号处理装置249、壳体251以及探针242。壳体251连接至信号处理装置249。壳体251的大部分设置在回流焊炉100的峰值区105的气体采集腔243中,用于接触待检测的工作气体。气体采集腔243的设置有利于氧化锆分析仪140的安装和拆卸,例如气体采集腔243可以设置在便于操作人员接触到的地方。气体采集腔243经由连通管道247和248与峰值区105流体连通,通过在炉膛112内设置的风扇(未示出)使得工作气体流入和/或流出气体采集腔243。当然,在其他实施例中,氧化锆分析仪140的壳体251也可以直接插入峰值区105中。

31.壳体251具有容腔252,探针242设置在壳体251的容腔252内并与信号处理装置249连接。壳体251的与信号处理装置249相对的一端具有检测口253,工作气体可以通过检测口253进入氧化锆分析仪140的容腔252内,并与氧化锆分析仪140的探针242接触。探针242为氧化锆管,其在高温(通常高于700℃)下是良好的氧离子导体。氧化锆管大致呈一端封闭的圆管状(未示出),氧化锆管的外侧设有第一铂电极(未示出),内侧设有第二铂电极(未示出)。第一铂电极与工作气体接触,第二铂电极与参比空气接触。在高温下,由于工作气体中的氧含量与参比空气中的氧含量不同,氧浓度差导致氧离子从第二铂电极向第一铂电极迁移,而产生的电势又导致氧离子从第一铂电极反向地向第二铂电极迁移。当这两种迁移达

到平衡后,在第一铂电极和第二铂电极之间产生与氧浓度差有关的电势信号,信号处理装置249根据该电势信号产生工作气体中的氧气浓度信号。

32.壳体251的靠近信号处理装置249的一端还设有连通孔250,来自空气源135的空气经由连通孔250进入壳体251的容腔252中,以将氧化锆分析仪140从失效状态恢复成工作状态。具体地,在高温状态下,通入氧化锆分析仪140内的空气能够将吸附在探针242外侧上的voc等物质氧化掉,从而使氧化锆分析仪140从失效状态恢复成工作状态。

33.控制器121与氧化锆分析仪140的信号处理装置249和质量流量阀244通信连接,其能够根据信号处理装置249产生的氧气浓度信号来控制质量流量阀244的开度,进而调节进入氧化锆分析仪140的空气的量,具体的控制过程将结合图3进行描述。

34.图3是采用图2所示的氧含量检测系统120的控制方法300的其中一些步骤的示意图,用于示出判断氧化锆分析仪140是否失效以及将其从失效状态恢复为正常状态方法。在回流焊炉100的正常工作过程中,氧含量检测系统120实时监测回流焊炉100的峰值区105内的氧含量。具体地,如上所述,不同的焊接工艺对于炉膛112内的氧气浓度水平具有不同的要求,并且通常会允许氧气浓度存在一定范围的偏差。假设焊接工艺要求的氧气浓度为500ppm,偏差为20%,那么氧化锆分析仪140的氧气浓度信号指示的氧气浓度在600ppm可以认为是正常工作状态。当氧气浓度大于600ppm时,控制器121打开第二进气阀装置138和第三进气阀装置139,从而从工作气体源130向回流焊炉100内输入氮气,当氧化锆分析仪140的氧气浓度信号指示的氧气浓度达到500ppm时,控制器121关闭第二进气阀装置138和第三进气阀装置139。而当氧化锆分析仪140失效时,即氧化锆分析仪140的探针242的表面吸附的产品释放的voc等物质的量达到一定程度时,会使得氧化锆分析仪140的探针242无法与工作气体产生足够的接触,失去对于氧气的敏感性。

35.在图3所示的步骤361中,监测氧化锆分析仪140的氧气浓度信号指示的氧气浓度是否急剧下降至接近于0。如果是,判断氧化锆分析仪140处于失效状态,并转到步骤362;如果否,则判断氧化锆分析仪140处于正常工作状态,继续步骤361。需要说明的是,此处所指的“氧化锆分析仪140的氧气浓度信号指示的氧气浓度急剧下降至接近于0”是指氧气浓度信号指示的氧气浓度在1秒或者更短的时间从600ppm或小于600ppm(例如450ppm)下降至接近于0(例如20ppm或更低)。

36.控制器121在整个过程中会实时存储氧化锆分析仪140的氧气浓度信号。当氧化锆分析仪140处于失效状态时,控制器121调取并锁定氧化锆分析仪140失效前的氧气浓度信号。例如,氧化锆分析仪140的氧气浓度信号指示的氧气浓度在1秒或者更短的时间从450ppm下降至接近于0,那么失效前的氧气浓度信号即为450ppm的氧气浓度所对应的氧气浓度信号。

37.在步骤362,控制器121打开质量流量阀244使得空气从空气源135流向氧化锆分析仪140,并随后转入步骤363。需要说明的是,在本实施例中,控制器121内存有氮气进气控制模块和氧化锆恢复模块。当氧化锆分析仪140正常工作时,控制器121调用氮气进气控制模块,此时氧化锆恢复模块没有被调用,即质量流量阀244处于关闭状态;当检测到氧化锆分析仪140中毒时,控制器121切换至氧化锆恢复模块,此时氮气进气控制模块没有被调用,第二进气阀装置138和第三进气阀装置139均处于关闭状态。当然,控制器121也可以同时调用氮气进气控制模块和氧化锆恢复模块,在将氧化锆分析仪140由失效状态恢复至工作状态

的过程中,向回流焊炉100内输入氮气,以防止在无法检测到回流焊炉100内的氧含量时,回流焊炉100内的氧含量超标而对产品带来的不利影响。

38.在步骤363,控制器121在控制质量阀244向氧化锆分析仪140输入空气的同时接收氧化锆分析仪140产生的氧气浓度信号,并将接收的氧气浓度信号与氧化锆分析仪140失效前的氧气浓度信号进行对比,并判断氧气浓度信号是否恢复至氧化锆分析仪失效前的水平。如果是,则转向步骤364;如果否,则转向步骤362。

39.在控制器121将接收的氧气浓度信号与氧化锆分析仪140失效前的氧气浓度信号进行对比的过程中,控制器121还根据比较的结果控制质量流量阀244的开度,从而调节进入氧化锆分析仪140的空气的量。例如,当控制器121接收的氧化锆分析仪140的氧气浓度信号与氧化锆分析仪140失效前的氧气浓度信号之间的差越来越小时,控制器121控制质量流量阀244减小其开度,以使得进入氧化锆分析仪140的空气的量减小。这种动态控制加上质量流量阀244的精准调节使得进入氧化锆分析仪140的空气能够在将吸附在氧化锆分析仪140上的voc等物质氧化后,只有极少量的剩余,剩余的空气不会对氧化锆分析仪140接下来的工作产生影响。

40.在步骤364,控制器121关闭质量流量阀244,停止向氧化锆分析仪140输入空气。当控制器121接收的氧化锆分析仪140的氧气浓度信号恢复至氧化锆分析仪140失效前的水平时,即控制器121接收的氧化锆分析仪140的氧气浓度信号与氧化锆分析仪140失效前的氧气浓度信号相同(相等)时,控制器121判定氧化锆分析仪140已从失效状态恢复成工作状态。此时,控制器121关闭质量流量阀244,停止向氧化锆分析仪140输入空气,并切换至氮气进气控制模块。

41.图4是图1中的控制器121的一个实施例的示意图。控制器121包括总线427、处理器422、输入接口423、输出接口424以及具有控制程序426的存储器425。处理器422、输入接口423、输出接口424和存储器425通过总线427通信连接,使得处理器422能够控制输入接口423、输出接口424和存储器425的运行。存储器425用于存储程序、指令和数据,处理器422从存储器425读取程序、指令和数据,并且能够向存储器425写入数据。

42.输入接口423通过连接428接收信号和数据,例如指示回流焊炉100工作状态的信号、氧化锆分析仪140发出的氧气浓度信号、以及人工输入的各种参数等。输出接口424通过连接429发送信号和数据,例如向质量流量阀244、第二压力比例阀131和第三压力比例阀132发送调节开度的控制信号。存储器425中存储有控制程序、预先设定的氧气浓度的目标设定值、氧化锆分析仪140失效前的氧气浓度信号、氮气进气控制模块以及氧化锆恢复模块等数据。可以在生产制造的工程中预先设定各类参数,也可以在使用时通过人工输入或数据导入的方式来设定各类参数。处理器422从输入接口423和存储器425获取各种信号、数据、程序和指令,进行相应的处理,并通过输出接口424进行输出。

43.本技术的氧含量检测系统120能够使得氧化锆分析仪140失效后能够恢复成正常工作状态,并且能够实现“在线恢复”,即,在回流焊炉100仍然处于正常工作状态时对氧化锆分析仪140进行失效恢复,而并不需要使回流焊炉100停止运行。由此,本技术的氧含量检测系统120能够以节约时间和降低成本的方式实现氧化锆分析仪140的失效恢复。

44.尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的氧含量检测系统可以有许多变化形式。

本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构细节,均落入本技术和权利要求的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1