接插件电极的设计、检测及其放电加工的方法及装置与流程

1.本发明涉及电火花加工的领域,尤其是指一种接插件电极的设计、检测及加工的方法及装置。

背景技术:

2.在使用接插件电极时,需要先将电极毛坯于电极基座进行装夹,再通过铣削、清角等方式,加工成包含多个电极头的接插件电极。而通过三坐标仪的检测后,接插件电极会被分配到放电机台,可以对各种工件进行放电加工。

3.而在传统的技术中,会将电极逐个安装到电极基座上,然后进行人工检测与放电操作,其缺乏系统性与模块化的思维,误差较大,效率较低,加工效果不佳。因此,有必要对现有技术进行改良。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种接插件电极的设计、编程、装夹与加工、检测及放电加工的方法及装置,兼具高效与高精度双重优势。

5.为了解决上述技术问题,本发明采用的技术方案为:一种接插件电极的设计、检测及其放电加工的方法,包括如下步骤:

6.获取并应用电极设计信息进行接插件电极的装夹与加工;

7.针对所述接插件电极进行检测,判断所述接插件电极是否合格;

8.若所述接插件电极合格,则应用所述接插件电极进行放电加工。

9.其中,所述获取并应用电极设计信息进行接插件电极的装夹与加工的步骤,包括:

10.获取电极头的阵列设计信息及所述电极头的本体设计信息;

11.获取电极基座的规格信息;

12.应用所述电极头的阵列设计信息、所述电极头的本体设计信息及所述电极基座的规格信息,装夹并加工所述电极头及所述电极基座,构建所述接插件电极。

13.进一步地,所述接插件电极设有至少一工位,所述工位包括至少一跑位,所述跑位设有至少一检测点;所述针对所述接插件电极进行检测,判断所述接插件电极是否合格,包括:

14.获取所述接插件电极的打点信息;

15.根据所述接插件电极的打点信息,应用cmm检测机台进行检测,生成接插件电极的检测信息;

16.根据所述接插件电极的检测信息,判断所述检测点合格与否。

17.具体的,根据所述接插件电极的检测信息,判断所述检测点合格,包括,按照特定参数类目,对检测点进行公差判断;具体如下

18.判断并确定所述检测点的加工误差在上下公差内;

19.判断并确定所述检测点的精度等级符合标准;

20.判断并确定所述跑位内检测点的最大误差与最小误差符合均匀度。

21.可选地,若所述方法按照判断所述检测点的零件类型进行检测,则所述按照特定参数类目,对检测点进行公差判断,包括:

22.获取并判断所述检测点的零件类型;

23.获取并判断所述工位的粗精工加工类型;

24.按照所述检测点的零件类型及所述工位的粗精工加工类型,判断公差符合标准。

25.可选地,若所述方法用于按照所述工位的粗精工加工类型进行检测,则所述按照特定参数类目,对检测点进行公差判断,包括:获取并按照所述工位的粗精工加工类型,判断公差符合预设标准;和/或,

26.若所述方法通过工位的理论间隙进行检测,则所述按照特定参数类目,对检测点进行公差判断,包括:获取并按照所述工位的理论间隙,判断公差符合预设标准。

27.可选地,所述根据所述接插件电极的检测信息,判断所述检测点合格,还包括:

28.针对所述接插件电极的工位,按照所述工位的粗精工加工类型进行分组;

29.分别判断并确定不同所述工位的粗精工加工类型符合加工要求。

30.进一步地,电极设计信息包括电极头所对应工件的表面粗糙精度;所述应用所述接插件电极进行放电加工的步骤包括:

31.在放电加工的工位内,按照电极头的粗糙精度顺序进行加工。

32.本申请第二方面提供一种接插件电极的设计、检测及其放电加工的装置,包括:

33.设计模块,用于获取并应用电极设计信息进行接插件电极的装夹与加工;

34.检测模块,用于针对所述接插件电极进行检测,判断所述接插件电极是否合格;

35.放电加工模块,用于若所述接插件电极合格,则应用所述接插件电极进行放电加工。

36.本发明的优势在于:将接插件电极的设计、组装加工、检测、放电加工这些步骤编程统合,构成有机整体,可以按电极跑位单独进行检测与放电加工。进行较优的电极设计,并配合电极检测,改变原有的技术体系,通过模块化与系统化的思维,误差出现的概率降低,效率有所提高,且加工准确度也有一定程度的增长。

附图说明

37.下面结合附图详述本发明的具体结构

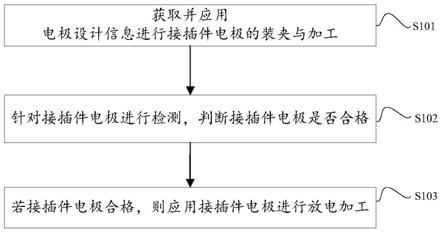

38.图1为本发明的第一实施例中接插件电极的设计、检测及其放电加工的方法的流程图;

39.图2为本发明的第一实施例中获取并应用电极设计信息进行接插件电极的装夹与加工的流程图;

40.图3为本发明的某一实施例中工位与跑位信息的示意图;

41.图4为本发明的第二实施例中针对接插件电极进行检测,判断接插件电极是否合格的流程图;

42.图5为本发明的某一实施例中判断所述检测点合格的流程图;

43.图6为本发明的某一实施例中判断所述检测点合格的流程图;

44.图7为本发明的某一实施例中判断所述检测点合格的流程图;

45.图8为本发明的某一实施例中放电加工中的工位与跑位控制的示意图;

46.图9为本发明的某一实施例中接插件电极的设计、检测及其放电加工的装置的结构框图;

47.标记说明

48.100

‑

设计加工模块;200

‑

电极检测模块;300

‑

电极放电加工模块。

具体实施方式

49.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

50.第一实施例

51.请参阅图1以及图2,图1为本发明的第一实施例中接插件电极的设计、检测及其放电加工的方法的流程图;图2为本发明的第一实施例中获取并应用电极设计信息进行接插件电极的装夹与加工的流程图。

52.本申请第一实施例提供一种接插件电极的设计、检测及其放电加工的方法,包括如下步骤:

53.步骤s101、获取并应用电极设计信息进行接插件电极的装夹与加工;

54.步骤s102、针对所述接插件电极进行检测,判断所述接插件电极是否合格;

55.步骤s103、若所述接插件电极合格,则应用所述接插件电极进行放电加工。

56.本发明的优势在于:将接插件电极的设计、组装加工、检测、放电加工这些步骤进行统合,构成有机整体。由此,改变原有的技术体系,通过模块化与系统化的思维,误差出现的概率降低,效率有所提高,且加工准确度也有一定程度的增长。

57.在一实施例中,步骤s101、所述获取并应用电极设计信息进行接插件电极的装夹与加工,包括:

58.步骤s201、获取电极头的阵列设计信息及所述电极头的本体设计信息;

59.步骤s202、获取电极基座的规格信息;

60.步骤s203、应用所述电极头的阵列设计信息、所述电极头的本体设计信息及所述电极基座的规格信息,装夹并加工所述电极头及所述电极基座,构建接插件电极。

61.本实施例中,可选择先设定电极头的本体设计信息,包括但不限于,电极头的精度等级、电极头对应的加工目标的表面粗糙度、电极头的缩体预留参数及电极头的z轴方向预留参数、r向(xy方向)预留参数中的至少一项或多项。其中,电极头阵列设计信息,包括电极头的数量、电极头的间距。

62.具体的,电极头的精度等级,至少包括粗工、中工及精工三种等级,分别依此对应r、s、f,所以可称为rsf信息。电极头对应的加工目标的表面粗糙度,是一种火花纹标准,可称为vdi信息。电极头的缩体预留参数,需要根据电极头是否缩体。而电极头的z轴方向,可以是电极头与电极基座组合的方向,也可以是电极头放电加工的方向。

63.其中,电极头的缩体预留参数是放电加工的放电间隙,放电加工时,电极与待加工的工件不能直接接触,如果直接接触就短路了。一般来说,间隙越大,放电机电击穿放电油的电压与电流也越大,也就是能量越大,能更快速的的融化掉待加工工件的材料;间隙越小,电压与电流也小,能得到的精度更高。电极头的z轴方向预留参数,是放电精度的一种控

制手段。一般而言,电极头的缩体预留参数与电极头的z轴方向预留参数可以分别使用,也可以一同发挥功用。

64.请参阅图3,图3为本发明的某一实施例中工位与跑位信息的示意图。

65.上述的电极设计信息,还包括跑位的设计信息,具体包括:跑位的间隙、待加工目标的粗精工加工类型、跑位的精度等级预留参数、跑位的z轴方向预留参数及r向(xy方向)预留参数中的至少一项或多项。

66.需要了解的是,电极头的本体设计信息与跑位的设计信息,二者是相关联的且相配合的,由此,可以增强加工的准确性、精确度,降低出现误差的可能性。

67.上述过程中,存在配合上述技术的自动编程,一般在获取电极设计信息之后,会进入编程的步骤,一般地,在生成接插件电极的装夹图后,还应自动编程,生成刀路,并以此保障整体的加工效果更优。

68.综上所述,本申请的第一实施例,重点阐述电极设计、接插件电极组装加工的内容,主要包括电极头本体的设计信息、电极头的阵列设计信息以及二者的配合方案。运用本实施例之后,加工的准确性、精确度有所提高,出现误差的可能性降低,出现误差的数值也更容易被把控。

69.第二实施例

70.本申请第二实施例提供一种接插件电极的设计、检测及其放电加工的方法,针对电极检测的步骤进行论述,重点对检测点合格与否进行评判与估量。

71.请参阅图3及图4;图3为本发明的某一实施例中工位与跑位信息的示意图;

72.图4为本发明的第二实施例中针对接插件电极进行检测,判断接插件电极是否合格的流程图。

73.所述接插件电极设有至少一工位,所述工位包括至少一跑位,所述跑位设有至少一检测点。在一个工位内,可能包含粗精多种类型,一个工位主要进行某一类型的加工,例如对某一种形状的加工;而每一个跑位,对应着不同的运动趋势,包括x、y、z轴的运动信息,与被放电加工的工件的间隙,放电加工的工件的表面粗糙度(vdi),接插件电极的摇摆信息,z轴的预留信息以及缩体的预留信息。

74.基于此,在接插件电极的设计、检测及其放电加工的方法中,步骤s102、所述针对所述接插件电极进行检测,判断所述接插件电极是否合格,包括:

75.步骤s401、获取所述接插件电极的打点信息;

76.步骤s402、根据所述接插件电极的打点信息,应用cmm检测机台进行检测,生成接插件电极的检测信息;

77.步骤s403、根据所述接插件电极的检测信息,判断所述检测点合格与否。

78.在传统的电极检测中,会使用探针对接插件电极进行打点检测,对整个接插件电极上的多个检测点进行检测。而本申请的技术方案中,在工位内设定跑位,在跑位内设置检测点。由此,对全部检查点进行分析后,能够以工位或者跑位为单位进行分析。

79.本实施例中,将跑位作为放电加工的基本单位,对某一工位进行加工时,不同的跑位可能会有不同的放电类型,包括但不限于粗工、中工及精工。由此,各检测点的检测结果,可以被不同的组别集中到一起,从而使得用户从跑位或者工位的角度,对接插件电极进行整体分析。

80.请参阅图5,图5为本发明的某一实施例中判断所述检测点合格的流程图。

81.在一实施例中。步骤s403中,根据所述接插件电极的检测信息,判断所述检测点合格,包括,步骤s500、按照特定参数类目,对检测点进行公差判断;具体如下:

82.步骤s501、判断并确定所述检测点的加工误差在上下公差内;

83.由于接插件电极是用来作为放电工具对其他工件进行加工的。而只要任意一个检测点出现问题,所加工的工件可能就会出现较大的问题,所以,有必要对加工的误差进行估量。

84.步骤s502、判断并确定所述检测点的精度等级符合标准;

85.其中,用于判断检测点是否合格的精度等级,一般指对应工件的精度等级,包括精密、高精密、普通等多个级别。

86.步骤s503、判断并确定所述跑位内检测点的最大误差与最小误差符合均匀度;

87.在处理对应的待加工目标时,需要以跑位作为最小的加工进程,而只要保证每一个跑位内的加工具有合适的均匀度,整体的加工效果就是较优的加工效果。由此,可以提高本申请的加工效果准确度。

88.步骤s500中,具有多种特定的类目参数,不同的特定类目参数,可以从不同角度出发,检测接插件电极上不同位置,也包括些许的相同位置。而特定的类目参数,也可以称为公差类型。本实施例中可以选择多种特定类目参数,也可以选择任意一种特定类目参数。在进行实际检验的过程中,一般会采用多种检测公差类型。

89.请参阅图6,图6为本发明的某一实施例中判断所述检测点合格的流程图。

90.可选地,若所述方法用于判断所述电极头的零件类型进行检测,则步骤s500、所述按照特定参数类目,对检测点进行公差判断,包括:

91.步骤s601、获取所述检测点的零件类型;

92.步骤s602、获取所述工位的粗精工加工类型;

93.步骤s603、按照所述检测点的零件类型及所述工位的粗精工加工类型,判断公差符合标准。

94.本实施例中,应用步骤s601、步骤s602进行类目划分;而在步骤s603中,可以结合步骤s500。本实施例中的技术方案,构成了零件类型检测公差。其中,在不同的检测点上,零件类型包括但不限于,靠插破、侧绑、清角、圆棒、成品、高精度产品、浇口等多种类型。由此,可以从零件类型的角度出发,可以选择性修正相应的位置,以提高精确度。

95.可选地,若所述方法通过判断所述工位的粗精工加工类型,则s500、所述按照特定参数类目,对检测点进行公差判断,包括:

96.获取并按照所述工位的粗精工加工类型,判断公差符合预设标准;和/或,

97.若所述方法通过工位的理论间隙进行检测,则所述按照特定参数类目,对检测点进行公差判断,包括:

98.获取并按照所述工位的理论间隙,判断公差符合预设标准。

99.本实施例中,在步骤s501~步骤s503的基础上,若所述工位的粗精工加工类型符合预设标准,且电极的工位理论间隙合格,则工位的粗精工加工类型与间隙检测公差,均是合格的。可以理解的是,在一实施例中,对某一工位的粗精工加工类型检测以及间隙检测公差检测;由此,通过电极的属性(电极类型、粗精、间隙)与这一工位的粗精加工类型(精度等

级),判断了检测点的公差是否合格,其判断效果更精确。

100.可以理解的是,在一实施例中,统合上述各实施例中的步骤进行检测,就构成了综合分析报告,可以判断各个检测点是否合格,并以此直接评判接插件电极上各个跑位是否合格。

101.进一步地,请参阅图7,图7为本发明的某一实施例中判断所述检测点合格的流程图。

102.步骤s403、所述根据所述接插件电极的检测信息,判断所述检测点合格,还包括:

103.步骤s701、针对所述接插件电极的工位,按照所述工位的粗精工加工类型进行分组;

104.步骤s702、分别判断并确定不同所述工位的加工要求合格。

105.需要了解的是,为了更精确地分析出故障的具体位置,按照工位的粗精工加工类型进行分组,可以从另一个角度分析接插件电极的检测点,与上述任意实施方式相结合,均可以更清楚地分析出接插件电极的具体问题。

106.为了更清楚了解工位与跑位的关系,请参阅图8,图8为本发明的某一实施例中放电加工中的工位与跑位控制的示意图。图8中,l表示工位,r表示粗头的跑位,f表示细头的跑位;l1表示第一个工位,l2表示第二个工位。

107.综上所述,本申请的第二实施例,重点阐述电极的工位、跑位及检测点的检测内容,主要包括电极检测的配合方案。运用本实施例之后,由于检测的准确性大幅度提高,加工的准确性、精确度、出现误差的可能性均得以把控。

108.第三实施例

109.本实施例中,会对接插件电极进行放电加工的步骤进行论述。

110.其中,所述电极设计信息包括电极头的粗糙精度;电极头的粗糙精度,包括粗头、中头及精头。

111.步骤s103中,所述应用所述接插件电极进行放电加工的步骤包括:在放电加工的工位内,按照电极头的粗糙精度顺序进行加工。

112.具体的,会先调用同一类型的电极头进行加工,之后再调用另一类型的电极头进行加工,由此,避免重复装夹电极到放电机台上产生的重复定位误差,也可以节省切换刀具的时间,以提供生产效率。

113.一般的,一个接插件电极上有10个以上的电极,系统会可以单独控制一个或多个电极头进行放电加工。

114.请参阅图9,图9为本发明的某一实施例中接插件电极的设计、检测及其放电加工的装置的结构框图。本申请第二方面提供一种接插件电极的设计、检测及其放电加工的装置,包括:

115.设计加工模块100,用于获取并应用电极设计信息进行接插件电极的装夹与加工;

116.电极检测模块200,用于针对所述接插件电极进行检测,判断所述接插件电极是否合格;

117.电极放电加工模块300,用于若所述接插件电极合格,则应用所述接插件电极进行放电加工。

118.为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可

以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。上述描述的装置,装置和模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

119.在本申请所提供的几个实施例中,应该理解到,所揭露的装置,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个模块或组件可以结合或者可以集成到另一个装置,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或模块的间接耦合或通信连接,可以是电性,机械或其它的形式。

120.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1