基于双棒材生产线快速更换圆钢轧制规格的工艺方法与流程

1.本发明属于圆钢生产领域,尤其涉及一种基于双棒材生产线快速更换圆钢轧制规格的工艺方法。

背景技术:

2.公司现有双棒材生产线引进国外先进设备及工艺,每条生产线设置18架轧机,平立交替布置,无扭全连续轧制,于2006年建成投产,设计年产量为75

×

2万吨,最高轧制速度18米/秒;原料规格为160

×

160

×

12000mm、150

×

150

×

12000mm;产品结构为ф12

‑

ф50mm螺纹钢筋和ф16

‑

ф60mm圆钢,定尺长度6

‑

18m。2007年

‑

2014年,两条棒材线以生产出口高强度带肋钢筋和国标螺纹钢为主,2015年开始结构转型生产圆钢产品。圆钢ф16

‑

ф60mm共31个规格,采取以销定产的模式组织排产与生产,更换规格依据原设计孔型配置表中的排列顺序,如表1所示,按照此工艺规则更换规格,造成更换轧机数量多,停机时间长,工人劳动强度大,生产作业率只有70%。另外,原设计ф45mm以下规格圆钢均通过4架精轧机组,由第18架轧机出成品,中轧机组和精轧机组多机架空过,造成轧件出中轧进入精轧机组运行距离长,红钢温降大,精轧机组轧辊、导卫等工艺件磨损快,故障率高;温度波动直接影响轧制张力,造成圆钢成品尺寸精度控制差,合格率99.47%,指标偏低;由于中轧机组和精轧机组多机架空过,轧制张力波动会引发轧件抖动,严重时会发生堆钢工艺事故。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种解决了中轧机组至精轧机组轧件温降大的问题,稳定轧制张力;提高圆钢通条性尺寸精度控制,提高合格率;有效减少更换轧机数量,提高生产作业率的基于双棒材生产线快速更换圆钢轧制规格的工艺方法。

4.本发明是这样实现的,一种基于双棒材生产线快速更换圆钢轧制规格的工艺方法;其特征在于:首先通过分析原设计孔型系统配置表和各个规格的轧制程序,将ф16mm

‑

ф42mm圆钢规格统筹设计为3个同族孔型系列,且相同孔型代号轧机设置于固定架次使用,更换规格按照同族孔型系列和同孔型代号固定轧机架次的原则;具体如下:

5.1)ф16mm

‑

ф42mm圆钢区间规格设计为3个同族孔型系列,相同孔型代号轧机设置在固定架次使用;

6.1.1)ф16mm、ф20mm、ф21mm、ф24mm、ф25mm、ф26mm规格设计为第1组同族孔型系列,孔型代号37、38、39、40,固定于第11架、第12架、第13架和第14架轧机架次使用;

7.1.2)除ф32mm圆钢外ф18mm—ф38mm区间圆钢设计为第2组同族孔型系列,孔型代号11和12,固定于第11架和第12架轧机架次使用;

8.1.3)、ф32mm、ф40mm、ф42mm规格设计为第3组同族孔型系列,孔型代号85、86,由第15架和第16架前移至第11架和第12架轧机架次使用;

9.2)将ф24mm

‑

ф42mm规格区间圆钢成品架由精轧机组第18架前移至中轧机组第12架或第14架,取消精轧机组轧制,取消中轧机组和精轧机组的空过导槽。

10.本发明具有的优点和技术效果:本发明通过分析原设计孔型系统配置表和各个规格的轧制程序,将ф16mm

‑

ф42mm圆钢规格统筹设计为3个同族孔型系列,且相同孔型代号固定轧机架次使用,减少重复更换轧机。更换规格按照同族孔型系列和相同孔型代号轧机设置于固定架次使用的原则,有效缩短更换轧机时间,生产作业率提高至89%。将ф24mm

‑

ф42mm规格成品架由精轧机组第18架前移至中轧机组第12架或第14架,减少中轧机组和精轧机组空过架次,轧制衔接紧凑,有利于红钢轧件传输顺行,减少堆钢工艺故障率;解决了中轧机组至精轧机组轧件温降大的问题,稳定轧制张力,提高圆钢通条性尺寸精度控制,合格率提高到99.92%以上;取消精轧机组轧制工序,减少轧机、导卫、活套等运行维护,吨钢生产成本降低35元。

具体实施方式

11.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

12.一种基于双棒材生产线快速更换圆钢轧制规格的工艺方法;首先通过分析原设计孔型系统配置表和各个规格的轧制程序,将ф16mm

‑

ф42mm圆钢规格统筹设计为3个同族孔型系列,且相同孔型代号轧机设置于固定架次使用,更换规格按照同族孔型系列和同孔型代号固定轧机架次使用的原则;具体如下:

13.1)ф16mm

‑

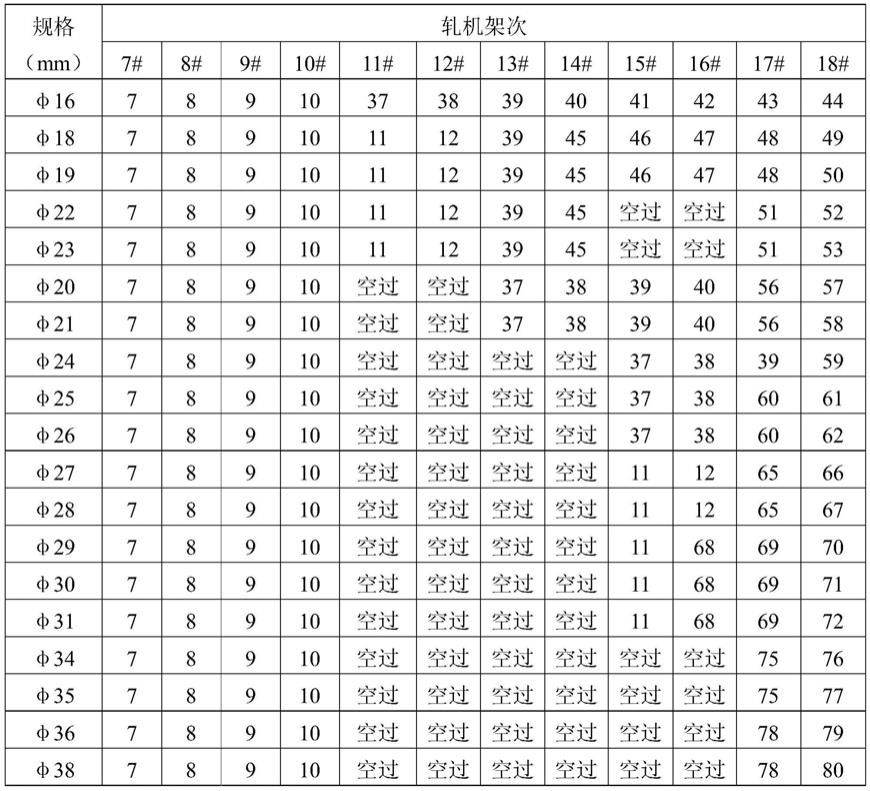

ф42mm圆钢区间规格设计为3个同族孔型系列,相同孔型代号轧机设置于固定架次使用。原设计孔型系统配置如表1所示,本发明同族孔型系列如表2所示,用于指导棒材生产线更换规格。

14.1.1)、ф16mm、ф20mm、ф21mm、ф24mm、ф25mm、ф26mm规格设计为第1组同族孔型系列,孔型代号37、38、39、40,固定于第11架、第12架、第13架和第14架轧机架次使用。原设计生产ф16mm圆钢时,孔型代号37、38、39、40,分别是第11架、第12架、第13架和第14架轧机架次使用;生产ф20mm圆钢时,孔型代号37、38、39、40,设置在第13架、第14架、第15架和第16架轧机架次使用;生产ф25mm圆钢时,孔型代号37、38,设置在第15架和第16架轧机架次使用。本发明方案中将孔型代号37、38、39、40,固定于第11架、第12架、第13架和第14架轧机架次使用,不再移动。

15.1.2)、ф18mm—ф38mm区间圆钢规格(除ф32mm圆钢外)设计为第2组同族孔型系列,孔型代号11和12,固定于第11架和第12架轧机使用。原设计生产ф18mm和ф22mm圆钢时,孔型代号11、12,分别是第11架和第12架轧机架次使用;生产ф27mm和ф28mm圆钢时,孔型代号11、12,设置在第15架和第16架轧机架次使用;本发明方案中将孔型代号11、12,固定于第11架和第12架轧机架次使用,不再移动。

16.1.3)、ф32mm、ф40mm、ф42mm规格设计为第3组同族孔型系列,孔型代号85、86,由第15架和第16架前移至第11架和第12架轧机架次使用。

17.如月度生产计划轧制ф16mm、ф18mm、ф20mm、ф22mm、ф25mm、ф28mm、ф32mm、ф36mm、ф40mm等9个规格圆钢,按照原设计规格尺寸相近的更换原则,更换规格顺序为ф16mm

→

ф18mm

→

ф22mm

→

ф20mm

→

ф25mm

→

ф28mm

→

ф36mm

→

ф32mm

→

ф40mm。轧制ф16mm规格后更换ф18mm规格,需更换7架轧机,每架轧机更换时间20分,同步调整10分钟,共

计耗时30*7=210分钟;轧制ф18mm规格后更换ф20mm规格,又需更换5架轧机,耗时30*5=150分钟;轧制ф20mm规格后更换ф22mm规格,更换5架轧机,耗时30*5=150分钟;轧制ф22mm规格后更换ф25mm规格,更换4架轧机,耗时30*4=120分钟;轧制ф25mm规格后更换ф28mm规格,需更换4架轧机,耗时30*4=120分钟;轧制ф28mm规格后更换ф32mm规格,需更换6架轧机,耗时30*6=180分钟;轧制ф32mm规格后更换ф36mm规格,需更换4架轧机,耗时30*4=120分钟;轧制ф36mm规格后更换ф40mm规格,需更换4架轧机,耗时30*4=120分钟。更换8次规格,更换轧机数量39架,耗时1170分钟;更换空过导槽12个,耗时12个*12分钟=144分钟,合计更换规格耗时1314分钟。按照创新开发同族孔型系列设计,更换规格顺序为ф16mm

→

ф20mm

→

ф25mm

→

ф18mm

→

ф22mm

→

ф28mm

→

ф36mm

→

ф32mm

→

ф40mm。轧制ф16mm规格后更换ф20mm规格,需更换2架轧机,耗时30*2=60分钟;轧制ф20mm规格后更换ф25mm规格,需更换2架轧机,耗时30*2=60分钟;轧制ф25mm规格后更换ф18mm规格,更换8架轧机,耗时30*8=240分钟;轧制ф18mm规格后更换ф22mm规格,更换2架轧机,耗时30*2=60分钟;轧制ф22mm规格后更换ф28mm规格,需更换2架轧机,耗时30*2=60分钟;轧制ф28mm规格后更换ф36mm规格,需更换2架轧机,耗时30*2=60分钟;轧制ф36mm规格后更换ф32mm规格,需更换6架轧机,耗时30*6=180分钟;轧制ф32mm规格后更换ф40mm规格,需更换2架轧机,耗时30*2=60分钟。更换8次规格,更换轧机数量26架,耗时780分钟;更换空过导槽4个,耗时4个*12分钟=48分钟,合计更换规格耗时828分钟。较原设计更换规格方案减少486分钟。

18.2)将ф24mm

‑

ф42mm规格区间圆钢成品架由精轧机组第18架前移至中轧机组第12架或第14架,取消精轧机组轧制,取消中轧机组和精轧机组的空过导槽。原设计ф24mm

‑

ф42mm规格圆钢均由精轧机组第18架出成品,如表1所示。在原设计中,根据轧制规格不同,中轧机组第11架至第14架和精轧机组第15架、16架为空过导槽,不参与钢坯轧制过程,由此造成轧件从中轧机组进入精轧机组传输距离长,红钢温降大,轧辊和导卫磨损快,备件消耗高;红钢温降大,会引起轧制张力波动,轧件产生抖动,造成圆钢成品尺寸精度控制差,合格率降低,严重时会发生堆钢工艺事故。本发明方案将成品架前移到中轧机组,在用轧机布局紧凑,精轧机组由旁通辊道替代,消除精轧轧制设备故障点和备件消耗,利于生产稳定顺行,减少轧机备件储备与生产成本。

19.表1原设计孔型配置表

[0020][0021][0022]

表2本发明更换圆钢规格同族孔型系统

[0023][0024]

备注:

[0025]

1、表1和表2中对应架次的数据为轧机孔型代号,代号代表专用孔型;

[0026]

2、第1至6架轧机孔型共用,孔型代号为1、2、3、4、5、6,表中未列出。

[0027]

表3原设计更换规格工艺方案

[0028][0029]

表4本发明更换规格工艺方案

[0030]

[0031][0032]

综上所述:本发明将ф16mm

‑

ф42mm圆钢规格区间设计为3个同族孔型更换系列,减少更换轧机和空过导槽的数量,有效缩短更换轧机时间,生产作业率提高至89%。将ф24mm

‑

ф42mm规格成品架前移至中轧机组第12架或第14架,减少中轧机组和精轧机组空过架次,轧制衔接紧凑,有利于红钢轧件传输顺行,减少堆钢工艺故障率;解决了中轧机组至精轧机组轧件温降大的问题,稳定轧制张力,提高圆钢通条性尺寸精度控制,合格率提高到99.92%以上;取消精轧机组轧制工序,减少轧机、导卫、活套等运行维护,吨钢生产成本降低35元。

[0033]

为能进一步了解本工艺调整方法的发明内容、特点及功效,兹例举以下实施例,详细说明如下:

[0034]

实施例一

[0035]

生产规格:ф25圆钢

[0036]

钢种牌号:q235b

[0037]

使用轧机:第1架至14架

[0038]

表4 ф25mm圆钢轧制程序表

[0039]

[0040][0041]

生产炉号:2013680,2013683,2013684,2013685,2013687

[0042]

采用160方坯加热炉内加热至开轧温度1000℃

‑

1020℃,进入粗轧机组第1

‑

6架轧制,1#摆剪切头后进入中轧机组第7至14架轧制,圆钢经粗轧和中轧机组轧制运行稳定,未发生轧制张力波动和轧件抖动现象;由第14架出成品,测径仪测量圆钢直径和不圆度,经3#组合剪剪切成10个倍尺,倍尺材上冷床进行自然冷却,步进冷床将圆钢移送至4#摆剪剪切成定尺材,三段链收集成捆打包、称重、标识、入库。圆钢力学性能屈服强度平均值299mpa,抗拉强度平均值420mpa,伸长率平均值36.5%,各项性能指标满足国家标准gb/t 700要求,综合合格率达到99.92%。

[0043]

实施例二

[0044]

生产规格:ф30圆钢

[0045]

钢种牌号:45

[0046]

使用轧机:第1架至14架

[0047]

表5 ф30mm圆钢轧制程序表

[0048]

轧机架次孔型代号辊缝(mm)红坯尺寸(mm

×

mm)速度(m/s)1115.0175

×

1200.312215.0137.5

×

1180.413312.0140

×

880.584412.0105

×

1050.745510.0118.3

×

62.91.086610.076

×

761.41778.488

×

45.32.03888.756.2

×

55.52.61996.566.6

×

33.73.6210107.643.3

×

41.24.5211117.848.8

×

305.4112685.735.5

×

34.86.5813693.240.8

×

26.67.6814711.530.2

×

30.28.94

[0049]

生产炉号:2904208、1903509、1903509、1903503、1903503

[0050]

采用160方坯加热炉内加热至开轧温度1040℃

‑

1060℃,进入粗轧机组第1

‑

6架轧制,1#摆剪切头后进入中轧机组第7至14架轧制,圆钢经粗轧和中轧机组轧制运行稳定,未发生轧制张力波动和轧件抖动现象;由第14架出成品,测径仪测量圆钢直径和不圆度,经3#组合剪剪切成6个倍尺,倍尺材上冷床进行自然冷却,步进冷床将圆钢移送至4#摆剪剪切成定尺材,三段链收集成捆打包、称重、标识、入库。圆钢力学性能屈服强度平均值382mpa,抗拉强度平均值634mpa,伸长率平均值21.8%,面缩平均值43%,各项性能指标满足国家标准gb/t 699要求,综合合格率达到99.93%。

[0051]

实施例三

[0052]

生产规格:ф40圆钢

[0053]

钢种牌号:q345b

[0054]

使用轧机:第1架至12架

[0055]

表6 ф40mm圆钢轧制程序表

[0056]

轧机架次孔型代号辊缝(mm)红坯尺寸(mm

×

mm)速度(m/s)1115.0175

×

1200.312215.0137.5

×

1180.413312.0140

×

880.584412.0105

×

1050.745512.1117.9

×

651.076612.078

×

761.387711.188.3

×

481.938812.560

×

55.52.419836.466

×

412.9410846.548

×

483.5511923.451.4

×

37.74.2812932.540.3

×

40.35.03

[0057]

生产炉号:3905344、2904533、3905341

[0058]

采用160方坯加热炉内加热至开轧温度1050℃

‑

1070℃,进入粗轧机组第1

‑

6架轧制,1#摆剪切头后进入中轧机组第7至12架轧制,圆钢经粗轧和中轧机组轧制运行稳定,未发生轧制张力波动和轧件抖动现象;由第12架出成品,测径仪测量圆钢直径和不圆度,经3#组合剪剪切成4个倍尺,倍尺材上冷床进行自然冷却,步进冷床将圆钢移送至4#摆剪剪切成定尺材,三段链收集成捆打包、称重、标识、入库。圆钢力学性能屈服强度平均值370mpa,抗拉强度平均值555mpa,伸长率平均值27.7%,各项性能指标满足国家标准gb/t 1591要求,综合合格率达到99.95%。

[0059]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1