一种门板与铰链自动组装生产线的制作方法

1.本发明涉及柜门生产技术领域,尤其是指一种门板与铰链自动组装生产线。

背景技术:

2.在柜门的生产过程中,需要将多个铰链锁付在门板上。现有技术中,一般是通过操作人员先将门板放置在定位治具上,然后再将铰链放置在门板的待锁付位置,最后通过锁付装置将铰链锁付在门板上。该生产方式,操作人员的劳动强度大,人工成本高,生产效率低下,且人为因素影响较大,出错率高,难以保证柜门生产的质量和合格率。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种门板与铰链自动组装生产线。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种门板与铰链自动组装生产线,其包括门板输送装置、设置于门板输送装置的进料端的供门板装置、设置于门板输送装置的出料端的堆垛出料装置、设置于门板输送装置的中部的供铰链装置、架设于供门板装置与门板输送装置的上方的上料机械手、架设于门板输送装置与供铰链装置的上方的铰链锁付装置及架设于门板输送装置与堆垛出料装置的上方的下料堆垛机械手,所述门板输送装置的中部设置有中部门板定位装置,所述门板输送装置的出料端设置有出料门板定位装置。

6.进一步地,所述供门板装置包括托盘上料输送单元、等待取放料输送单元、托盘回流输送单元及托盘叠放单元,所述托盘上料输送单元的出料端与等待取放料输送单元的进料端衔接,所述等待取放料输送单元位于门板输送装置的进料端一侧,所述等待取放料输送单元与托盘回流输送单元并排设置,所述托盘回流输送单元的出料端与托盘叠放单元的进料端衔接,所述等待取放料输送单元设置有用于将托盘输送至托盘回流输送单元的第一侧向送盘机构,所述托盘回流输送单元设置有与第一侧向送盘机构衔接的第二侧向送盘机构。

7.进一步地,所述等待取放料输送单元的右侧设置有右挡板,所述等待取放料输送单元的左侧设置有与右挡板对应设置的左挡料机构。

8.进一步地,所述左挡料机构包括装设于托盘回流输送单元的支撑架、装设于支撑架的左右调节组件、连接于左右调节组件的输出端的连接板、滑动设置于连接板靠近右挡板的一侧的左挡板及装设于连接板并用于驱动左挡板升降的挡料升降驱动器,所述左右调节组件用于驱动连接板靠近或远离右挡板。

9.进一步地,所述等待取放料输送单元的出料端设置有前挡板及用于调节前挡板的前后位置的前后调节机构。

10.进一步地,所述供铰链装置包括位于门板输送装置的中部一侧的送料盘机构、设

置于送料盘机构的进料端的供料盘机构、设置于送料盘机构的出料端的叠收料盘机构及设置于送料盘机构的料盘定位机构,所述料盘定位机构位于供料盘机构与叠收料盘机构之间,所述送料盘机构包括送料盘驱动模组及连接于送料盘驱动模组的输出端的料盘载具,所述料盘载具在供料盘机构的输出端、料盘定位机构和叠收料盘机构的输入端往复移动。

11.进一步地,所述供料盘机构或/和叠收料盘机构包括架设于送料盘驱动模组的上方的储料盘架、设置于储料盘架的输出端的托料盘组件及设置于送料盘驱动模组的第一升降料盘组件,所述第一升降料盘组件位于储料盘架的输出端下方。

12.进一步地,所述供料盘机构或/和叠收料盘机构还包括活动设置于储料盘架内的调节板和装设于储料盘架的调距驱动器,所述调距驱动器用于驱动调节板在储料盘架的内腔内移动,所述调节板用于调节储料盘架的内腔大小。

13.进一步地,所述铰链锁付装置包括架设于门板输送装置与供铰链装置的上方的锁付移动机构、连接于锁付移动机构的输出端的锁付升降机构、装设于锁付升降机构的输出端的铰链夹持机构、装设于锁付升降机构的输出端的平移驱动机构及装设于平移驱动机构的输出端的锁付机构,所述铰链夹持机构包括多个夹持组件,多个夹持组件排列设置,所述平移驱动机构驱动锁付机构沿着多个夹持组件的排列方向往复移动。

14.进一步地,所述下料堆垛机械手包括支架、装设于支架的移动驱动机构、连接于移动驱动机构的输出端的升降驱动机构、连接于升降驱动机构的输出端的旋转驱动机构及连接于旋转驱动机构的输出端的吸板头,所述吸板头设置有阻尼结构。

15.本发明的有益效果:在实际应用中,供门板装置将门板供应至待取板位置,上料机械手将待取板位置的门板拾取至门板输送装置的进料端,门板输送装置将门板输送至中部门板定位装置处,中部门板定位装置对门板进行定位,以保证门板的位置精度和稳定性,与此同时,供铰链装置将铰链供应至待取料位置,铰链锁付装置拾取待取料位置的铰链后并将铰链锁付在定位后的门板上,锁付完成后,门板输送装置将柜门(锁付有铰链的门板)输送至门板输送装置的出料端,下料堆垛机械手将门板输送装置的出料端处的柜门拾取至堆垛出料装置处进行堆垛存放,当堆垛出料装置堆垛的柜门达到定量后,堆垛出料装置将堆垛好的柜门进行输出,以实现堆垛后的柜门的出料。本发明自动化地实现了门板的供应、上料、输送、铰链的组装以及柜门的堆垛出料,提高了生产柜门的效率和质量,降低了操作员的劳动强度和人工成本。

附图说明

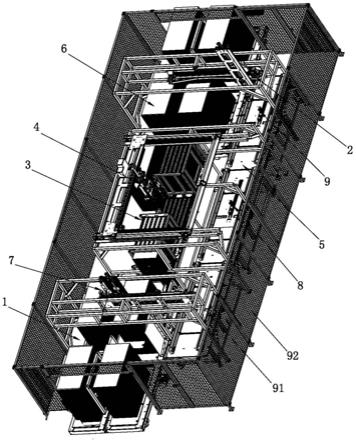

16.图1为本发明的立体结构示意图。

17.图2为本发明的供门板装置的立体结构示意图。

18.图3为本发明的左挡料机构、前挡板、前后调节机构、等待取放料输送单元、第一侧向送盘机构和右挡板的立体结构示意图。

19.图4为本发明的左挡料机构、前挡板、前后调节机构、等待取放料输送单元、第一侧向送盘机构和右挡板的另一视角的立体结构示意图。

20.图5为本发明的托盘回流输送单元和托盘叠放单元的立体结构示意图。

21.图6为本发明的供铰链装置的立体结构示意图。

22.图7为本发明的供料装置和料盘的立体结构示意图。

23.图8为本发明的送料盘机构和料盘定位机构的立体结构示意图。

24.图9为本发明的送料盘机构的立体结构示意图。

25.图10为本发明的铰链锁付装置的立体结构示意图。

26.图11为本发明的铰链锁付装置隐藏锁付移动机构后的立体结构示意图。

27.图12为本发明的铰链锁付装置隐藏锁付移动机构后的另一视角的立体结构示意图。

28.图13为本发明的下料堆垛机械手拾取有柜门的立体结构示意图。

29.图14为本发明的下料堆垛机械手隐藏支架后的立体结构示意图。

30.图15为图14中a处的放大图。

31.附图标记说明:

32.1、供门板装置;11、托盘上料输送单元;12、等待取放料输送单元;13、托盘回流输送单元;14、托盘叠放单元;141、滚筒输送机构;142、叠放架;143、顶盘组件;144、左托盘组件;145、右托盘组件;15、第一侧向送盘机构;16、第二侧向送盘机构;17、前挡板;171、右挡板;172、传感器;18、前后调节机构;181、固定座;182、调节直线驱动模组;19、左挡料机构;191、支撑架;192、左右调节组件;193、连接板;194、左挡板;195、挡料升降驱动器;2、下料堆垛机械手;21、支架;22、移动驱动机构;23、升降驱动机构;231、移动座;232、升降座;233、丝杠;234、升降螺母;235、升降驱动电机;236、第二感应器;237、第二感应片;24、旋转驱动机构;25、吸板头;251、安装板;252、吸盘;26、阻尼结构;261、滑杆件;262、阻尼头;263、弹性件;264、导套;265、第一感应器;266、第一感应片;3、供铰链装置;31、送料盘机构;311、送料盘驱动模组;312、料盘载具;313、容盘腔;314、送料座;315、送料盘气缸;32、供料盘机构;321、储料盘架;322、托料盘组件;323、第一升降料盘组件;324、调节板;325、调距驱动器;33、叠收料盘机构;34、料盘定位机构;341、定位组件;342、第二升降料盘组件;35、料盘感应器;36、定位槽;37、料盘;4、铰链锁付装置;41、锁付移动机构;411、支撑架;412、横移驱动模组;413、纵移驱动模组;42、锁付升降机构;43、铰链夹持机构;431、夹持组件;432、夹持升降气缸;433、手指气缸;434、夹持臂;44、平移驱动机构;45、锁付机构;451、锁付升降驱动器;452、锁付机头组;453、锁付机头;454、调距器;455、调距气缸;456、滑动块;457、按压件;46、锁付升降调节组件;47、气动控制阀组;48、铰链;49、供螺丝器;5、门板输送装置;6、堆垛出料装置;7、上料机械手;8、中部门板定位装置;9、出料门板定位装置;91、限料装置;92、护栏。

具体实施方式

33.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

34.如图1至图15所示,本发明提供的一种门板与铰链自动组装生产线,其包括门板输送装置5、设置于门板输送装置5的进料端的供门板装置1、设置于门板输送装置5的出料端的堆垛出料装置6、设置于门板输送装置5的中部的供铰链装置3、架设于供门板装置1与门板输送装置5的上方的上料机械手7、架设于门板输送装置5与供铰链装置3的上方的铰链锁付装置4及架设于门板输送装置5与堆垛出料装置6的上方的下料堆垛机械手2,所述门板输送装置5的中部设置有中部门板定位装置8。

35.在实际应用中,供门板装置1将门板供应至待取板位置,上料机械手7将待取板位置的门板拾取至门板输送装置5的进料端,门板输送装置5将门板输送至中部门板定位装置8处,中部门板定位装置8对门板进行定位,以保证门板的位置精度和稳定性,与此同时,供铰链装置3将铰链48供应至待取料位置,铰链锁付装置4拾取待取料位置的铰链48后并将铰链48锁付在定位后的门板上,锁付完成后,门板输送装置5将柜门(锁付有铰链48的门板)输送至门板输送装置5的出料端,下料堆垛机械手2将门板输送装置5的出料端处的柜门拾取至堆垛出料装置6处进行堆垛存放,当堆垛出料装置6堆垛的柜门达到定量后,堆垛出料装置6将堆垛好的柜门进行输出,以实现堆垛后的柜门的出料。本发明自动化地实现了门板的供应、上料、输送、铰链48的锁付组装以及柜门的堆垛出料,提高了生产柜门的效率和质量,降低了操作员的劳动强度和人工成本。

36.具体地,所述门板输送装置5的出料端设置有出料门板定位装置9;在实际应用中,当门板输送装置5将柜门输送至出料门板定位装置9处时,出料门板定位装置9对柜门进行定位,保证了柜门的位置精度和稳定性,有利于下料堆垛机械手2能够稳定且准确地拾取柜门。

37.具体地,所述门板输送装置5的进料端设置有限料装置91,所述限料装置91位于门板输送装置5的一侧;位于门板输送装置5的中部的门板在锁付铰链48的过程中,限料装置91对门板输送装置5的进料端处的门板进行定位和限制,保证了门板输送装置5的进料端处的门板的位置精度和稳定性,避免该门板与处于锁付铰链48的门板发生干扰,当位于门板输送装置5的中部的门板完成铰链48的锁付后,中部门板定位装置8释放对柜门的定位,限料装置91释放对门板的限制,使得门板输送装置5将门板和柜门分别输送至中部门板定位装置8和出料门板定位装置9,以实现门板的输送和柜门的出料。

38.本实施例中,所述供门板装置1包括托盘上料输送单元11、等待取放料输送单元12、托盘回流输送单元13及托盘叠放单元14,所述托盘上料输送单元11的出料端与等待取放料输送单元12的进料端衔接,所述等待取放料输送单元12位于门板输送装置5的进料端一侧,所述等待取放料输送单元12与托盘回流输送单元13并排设置,所述托盘回流输送单元13的出料端与托盘叠放单元14的进料端衔接,所述等待取放料输送单元12设置有用于将托盘输送至托盘回流输送单元13的第一侧向送盘机构15,所述托盘回流输送单元13设置有与第一侧向送盘机构15衔接的第二侧向送盘机构16,所述托盘用于承载门板,所述托盘叠放单元14与托盘上料输送单元11并排设置,所述托盘上料输送单元11、等待取放料输送单元12、托盘回流输送单元13和托盘叠放单元14呈矩形阵列设置。

39.在实际应用中,多个门板层叠放置在托盘上,将承载有门板的托盘放置在托盘上料输送单元11上,托盘上料输送单元11将托盘输送至等待取放料输送单元12处,等待取放料输送单元12将托盘输送至等待取料的位置后停止驱动,上料机械手7将托盘上的门板拾取至门板输送装置5上,当托盘上的门板被全部取走后,第一侧向送盘机构15将等待取放料输送单元12处的空托盘输送至托盘回流输送单元13处,在第一侧向送盘机构15将空托盘输送至托盘回流输送单元13的过程中,第二侧向送盘机构16也对该空托盘进行输送,使得该空托盘移动至托盘回流输送单元13的预设位置上,提高了输送空托盘的稳定性,然后托盘回流输送单元13将空托盘输送至托盘叠放单元14处,托盘叠放单元14对空托盘进行叠放储存,从而实现了空托盘的回收。该供门板装置1自动化地实现了托盘的上料、回流以及叠放

回收,降低了操作员的劳动强度和人工成本,提高了生产的效率。

40.优选地,所述第一侧向送盘机构15和第二侧向送盘机构16均采用传送带结构对托盘进行输送,第一侧向送盘机构15的输送方向与第二侧向送盘机构16的输送方向平行,第一侧向送盘机构15的输送方向与等待取放料输送单元12的输送方向垂直,等待取放料输送单元12的输送方向与托盘回流输送单元13的输送方向相反。

41.本实施例中,所述等待取放料输送单元12的右侧设置有右挡板171。在托盘输送的过程中,右挡板171对托盘进行抵挡,对托盘的移动起到导向和限位的作用,保证了托盘移动的稳定性和位置精度,避免托盘偏移或脱离等待取放料输送单元12。

42.本实施例中,所述等待取放料输送单元12的左侧设置有与右挡板171对应设置的左挡料机构19。当托盘移动至等待取放料输送单元12的取料位置时,等待取放料输送单元12停止输送托盘,左挡料机构19启动并将托盘抵挡至与右挡板171抵触,通过左挡料机构19与右挡料板配合以对托盘在等待取放料输送单元12上的位置进行限位,进一步提高了托盘的位置精度和稳定性。当托盘上没有门板时,左挡料机构19释放对托盘的阻挡,第一侧向送盘机构15将空托盘输送至托盘回流输送单元13。

43.本实施例中,所述左挡料机构19包括装设于托盘回流输送单元13的支撑架191、装设于支撑架191的左右调节组件192、连接于左右调节组件192的输出端的连接板193、滑动设置于连接板193靠近右挡板171的一侧的左挡板194及装设于连接板193并用于驱动左挡板194升降的挡料升降驱动器195,所述挡料升降驱动器195为气缸,所述连接板193竖直设置,所述左挡板194与挡料升降驱动器195的输出端连接,所述左右调节组件192采用电机和丝杆结构进行传动,所述左右调节组件192用于驱动连接板193靠近或远离右挡板171。在实际工作中,当托盘位于左挡板194与右挡板171之间时,左右调节组件192驱动左挡板194靠近右挡板171移动,直至左挡板194与右挡板171配合以对托盘进行限位,使得上料机械手7能够准确地拾取托盘上的门板;当托盘上没有门板,需要将空托盘输送至托盘回流输送单元13时,挡料升降驱动器195驱动左挡板194上升,使得左挡板194的底端与等待取放料输送单元12的输送面之间具有略大于托盘的厚度的过盘间隙,然后第一侧向送盘机构15将空托盘经由过盘间隙输送至托盘回流输送单元13上。当然,在挡料升降驱动器195驱动左挡板194上升的过程中,左右调节组件192也可以驱动连接板193带动左挡板194远离右挡板171移动并复位,以便于对下一个托盘进行阻挡限位。左右调节组件192经由支撑架191架设在托盘回流输送单元13的上方,使得左挡料机构19与托盘回流输送单元13的结构紧凑,彼此不会干扰。

44.本实施例中,所述等待取放料输送单元12的出料端设置有前挡板17及用于调节前挡板17的前后位置的前后调节机构18。在托盘上料输送单元11将承载有门板的托盘输送至等待取放料输送单元12的过程中,当托盘与前挡板17抵触时,证明托盘被输送到位,等待取放料输送单元12停止对托盘进行输送,保证了托盘的位置精度和稳定性,从而有利于上料机械手7能够准确地拾取托盘上的门板。具体地,所述前后调节机构18包括装设于等待取放料输送单元12的右侧的固定座181及装设于固定座181的调节直线驱动模组182,所述前挡板17与调节直线驱动模组182的输出端连接。根据不同规格的托盘,通过前后调节机构18驱动前挡板17移动,以调节前挡板17在等待取放料输送单元12上的前后位置,提高了前挡板17的灵动性,有利于前挡板17对不同规格的托盘进行阻挡。

45.具体地,所述等待取放料输送单元12设置有用于检测托盘的传感器172,所述传感器172与等待取放料输送单元12电连接。当托盘移动至等待取放料输送单元12的取料位置时,托盘触发传感器172,传感器172分别向等待取放料输送单元12、左挡料机构19和取料机械手反馈信息,使得等待取放料输送单元12停止输送托盘,左挡料机构19启动并对托盘进行阻挡,上料机械手7拾取托盘所承载的物料,自动化检测和控制,反应灵敏,控制精度高。

46.具体地,所述托盘叠放单元14包括滚筒输送机构141、设置于滚筒输送机构141的输送面的叠放架142、嵌设于滚筒输送机构141的顶盘组件143及分别设置于叠放架142的底部两侧的左托盘组件144和右托盘组件145,左托盘组件144和右托盘组件145相对设置。在托盘回流输送单元13将空托盘输送至滚筒输送机构141的过程中,滚筒输送机构141也对空托盘进行输送,直至空托盘移动至叠放位置,然后顶盘组件143的输出端突伸至滚筒输送机构141的输送面上方,并将空托盘顶起,使得空托盘略高于左托盘组件144和右托盘组件145的托料高度,最后左托盘组件144的托料端和右托盘组件145的托料端彼此靠近,直接左托盘组件144的托料端和右托盘组件145的托料端配合以将空托盘托起,使得托盘稳定地储存在叠放架142内,顶盘组件143复位,以便于对下一个空托盘进行叠放。

47.具体地,所述托盘上料输送单元11、等待取放料输送单元12和托盘回流输送单元13均为滚筒输送机构141。滚筒输送机构141的结构简单,输送托盘顺畅且稳定。

48.本实施例中,所述供铰链装置3包括位于门板输送装置5的中部一侧的送料盘机构31、设置于送料盘机构31的进料端的供料盘机构32、设置于送料盘机构31的出料端的叠收料盘机构33及设置于送料盘机构31的料盘定位机构34,所述料盘定位机构34位于供料盘机构32与叠收料盘机构33之间,所述送料盘机构31包括送料盘驱动模组311及连接于送料盘驱动模组311的输出端的料盘载具312,所述料盘载具312在供料盘机构32的输出端、料盘定位机构34和叠收料盘机构33的输入端往复移动。

49.在实际应用中,将大量装载满铰链48的料盘37层叠放置在供料盘机构32内,当料盘载具312位于供料盘机构32的输出端时,供料盘机构32将一个料盘37供应至料盘载具312,料盘载具312对料盘37进行定位和承载,以保证了料盘37的稳定性,然后送料盘驱动模组311驱动承载有料盘37的料盘载具312输送至料盘定位机构34处,料盘定位机构34对料盘载具312所承载的料盘37进行定位,以保证了料盘37的位置精度和稳定性,有利于铰链锁付装置4能够准确地拾取料盘37所承载的铰链48,当该料盘37的铰链48被取完以形成空料盘37后,料盘定位机构34释放对空料盘37的定位,此时送料盘驱动模组311驱动料盘载具312连带空料盘37输送至叠收料盘机构33的输入端,最后叠收料盘机构33对该空料盘37进行叠放回收,送料盘驱动模组311驱动料盘载具312移动至供料盘机构32的输出端,重复上述动作,不断对承载满铰链48的料盘37进行输送以及回收空料盘37。该供铰链装置3的体积小,自动化地对料盘37进行输送、定位和叠放回收,降低了操作员的劳动强度和人工成本,送料稳定性好,送料效率高,且料盘37的位置精度高,提高了铰链锁付装置4拾取铰链48的准确性和稳定性。

50.具体地,所述料盘载具312设置有中空的容盘腔313;容盘腔313容纳料盘37,对料盘37进行初步定位,提高了料盘载具312输送料盘37移动的稳定性。

51.具体地,所述送料盘驱动模组311包括送料座314及装设于送料座314的送料盘气缸315,所述料盘载具312与送料盘气缸315的活塞杆连接。

52.本实施例中,所述容盘腔313的数量为至少两个;优选地,所述容盘腔313的数量为两个,两个容盘腔313沿着送料盘驱动模组311的输送方向排列设置。本实施例以料盘载具312具有两个容盘腔313为例进行说明。在实际应用中,当前一个容盘腔313位于料盘定位机构34处时,后一个容盘腔313位于供料盘机构32的输出端,在铰链锁付装置4拾取或锁付铰链48的同时,供料盘机构32向料盘载具312内供应料盘37,以实现边拾取或锁付铰链48,边供应料盘37,大大地缩短了供应料盘37和拾取或锁付铰链48的周期,提高了生产效率;当料盘定位机构34处的容盘腔313内的料盘37为空料盘37时,送料盘驱动模组311驱动料盘载具312整体移动一个容盘腔313的位移,使得前一个承载有空料盘37的容盘腔313移动至叠收料盘机构33的输入端,后一个承载有装满铰链48的料盘37的容盘腔313移动至料盘定位机构34处,在铰链锁付装置4拾取或锁付铰链48的同时,叠收料盘机构33叠放回收空料盘37,以实现边拾取或锁付铰链48,边回收料盘37,大大地缩短了拾取或锁付铰链48和回收料盘37的周期,提高了生产的效率。

53.本实施例中,所述供料盘机构32或/和叠收料盘机构33包括架设于送料盘驱动模组311的上方的储料盘架321、设置于储料盘架321的输出端的托料盘组件322及设置于送料盘驱动模组311的第一升降料盘组件323,所述第一升降料盘组件323位于储料盘架321的输出端下方。优选地,所述供料盘机构32的结构与叠收料盘机构33的结构相同,

54.本实施例以供料盘机构32的工作原理为例进行说明,不再对叠收料盘机构33的工作原理进行赘述。在实际工作中,起始时,托料盘组件322的输出端承托起储料盘架321内的大量叠放的料盘37,当需要供料盘机构32向料盘载具312的容盘腔313内供应料盘载具312时,第一升降料盘组件323的输出端升起,并贯穿与第一升降料盘组件323的位置对应的容盘腔313的中空内腔,直至第一升降料盘组件323的输出端承托储料盘架321内的最底层的料盘37,此时,托料盘组件322的输出端收缩并释放对料盘37的承托,然后第一升降料盘组件323的输出端带动所有叠放的料盘37整体下移一个料盘37的位置,当托料盘组件322的输出端位于最底层的两个料盘37之间的位置时,托料盘组件322的输出端伸展并插入最底层的两个料盘37之间,以将最底层的两个料盘37分离,第一升降料盘组件323的输出端对最底层的料盘37进行承载,托料盘组件322对其余叠放的料盘37进行承托,第一升降料盘组件323的输出端将其所承载的料盘37输送至料盘载具312的容盘腔313内,以实现对料盘载具312供应料盘37。供料盘机构32依次有序地向下将料盘37供应至料盘载具312的容盘腔313内,叠收料盘机构33依次有序地将料盘载具312的容盘腔313内的空料盘37向上叠放回收,以实现自动化地供应料盘37和回收空料盘37,提高了生产的效率。该结构设计,不但便于操作员向供料盘机构32的储料盘架321内补充装满铰链48的料盘37,也便于操作员将叠收料盘机构33的储料盘架321内空的料盘37取走。

55.本实施例中,所述托料盘组件322的数量为两个,两个托料盘组件322相对设置。两个托料盘组件322配合以对料盘37进行承托,使得料盘37能够稳定地叠放在储料盘架321内。

56.本实施例中,所述供料盘机构32或/和叠收料盘机构33还包括活动设置于储料盘架321内的调节板324,所述调节板324用于调节储料盘架321的内腔大小。通过调节调节板324在储料盘架321内的位置,以改变储料盘架321内用于容纳叠放料盘37的内腔大小,以满足对不同规格的料盘37进行叠放储存,提高了供料盘机构32和叠收料盘机构33的使用范

围,通用性好,实用性强。

57.本实施例中,所述储料盘架321装设有调距驱动器325,所述调距驱动器325为气缸,所述调节板324连接于调距驱动器325的输出端,所述调距驱动器325用于驱动调节板324在储料盘架321的内腔内移动。在实际应用中,当需要调节储料盘架321的内腔大小时,调距驱动器325驱动调节板324在储料盘架321的内腔内移动,直至调节板324与储料盘架321的内壁所围成的容腔与料盘37的规格大小相适应,自动化调节,调节便捷、高效,调节精度高。

58.本实施例中,所述料盘定位机构34包括分别设置于送料盘驱动模组311的两侧的两个定位组件341及位于两个定位组件341之间的第二升降料盘组件342。当料盘载具312带动料盘37移动至料盘定位机构34处时,第二升降料盘组件342的输出端伸展并经由容盘腔313的中空内腔承托料盘37,然后两个定位组件341同步工作,两个定位组件341配合以对第二升降料盘组件342所承托的料盘37进行定位,保证了料盘37的位置精度和稳定性,有利于提高铰链锁付装置4拾取铰链的准确性。

59.具体地,所述中部门板定位装置8的结构和出料门板定位装置9的结构均可以与料盘定位机构34的结构相同,在此不再赘述。

60.本实施例中,所述送料盘机构31设置有料盘感应器35,所述料盘感应器35位于料盘定位机构34处,所述料盘定位机构34和送料盘机构31分别与料盘感应器35电连接。当料盘37移动至料盘定位机构34的定位位置时,料盘37触发料盘感应器35,料盘感应器35分别向料盘定位机构34和送料盘机构31反馈信息,使得送料盘机构31停止对料盘37的输送,料盘定位机构34对料盘37进行定位,自动化检测料盘37,反应灵敏,控制精度高。

61.本实施例中,所述定位组件341的输出端设置有定位槽36,所述料盘37的侧壁设置有定位块;当定位组件341对料盘37进行定位时,定位块容置在定位槽36内,定位槽36的内壁对定位块进行限位,以保证了料盘37的位置精度和稳定性。

62.本实施例中,所述铰链锁付装置4包括架设于门板输送装置5与供铰链装置3的上方的锁付移动机构41、连接于锁付移动机构41的输出端的锁付升降机构42、装设于锁付升降机构42的输出端的铰链夹持机构43、装设于锁付升降机构42的输出端的平移驱动机构44及装设于平移驱动机构44的输出端的锁付机构45,所述铰链夹持机构43包括多个夹持组件431,多个夹持组件431排列设置,所述平移驱动机构44驱动锁付机构45沿着多个夹持组件431的排列方向往复移动。

63.在实际应用中,通过锁付移动机构41驱动铰链夹持机构43移动至夹取铰链48的位置,然后锁付升降机构42驱动铰链夹持机构43下移,直至每个夹持组件431的夹持端处均有一个铰链48,再然后每个夹持组件431分别夹持与其对应的铰链48,使得每个夹持组件431均夹持有一个铰链48,一次性实现多个铰链48的夹取,然后锁付移动机构41和锁付升降机构42协同工作,直至所有铰链48分别位于被定位后的门板的待锁付位置,最后通过锁付机构45将铰链48锁付在门板上,在锁付的过程中,通过平移驱动机构44驱动锁付机构45沿着多个夹持组件431移动,直至锁付机构45将所有的铰链48锁付在门板上。该铰链锁付装置4将铰链夹持机构43和锁付机构45整合在一起,结构设计紧凑且合理,动作效率高,铰链夹持机构43能够一次性夹持多个铰链48,锁付机构45能够依次将多个铰链48进行锁付,提高了拾取和锁付铰链48的效率。

64.本实施例中,所述锁付机构45包括设置于平移驱动机构44的输出端的锁付升降驱动器451及分别连接于锁付升降驱动器451的输出端的若干组锁付机头组452,若干组锁付机头组452排列设置,多个锁付机头453的排列方向与多个夹持组件431的排列方向平行。

65.当锁付机头组452的组数等于夹持组件431的数量时,一组锁付机头组452对应一个夹持组件431,平移驱动机构44用于调节所有锁付机头组452的位置,锁付升降驱动器451驱动所有锁付机头组452升降,多个锁付机头组452分别将多个夹持组件431所夹持的铰链48锁付在门板上,以实现一次性锁付多个铰链48,提高了锁付铰链48的效率;当锁付机头组452的组数小于夹持组件431的数量时,优选地,所述夹持组件431的数量为2

‑

15个,所述锁付机头组452的组数为一组,平移驱动机构44驱动锁付机头组452沿着多个夹持组件431的排列方向移动,通过平移驱动机构44和锁付升降驱动器451协同工作,以驱动锁付机头453依次将多个夹持组件431所夹持的铰链48锁付在门板上,提高了锁付铰链48的效率。

66.优选地,所述平移驱动机构44和锁付升降机构42均采用滚珠丝杠模组,所述平移驱动机构44的驱动方向与锁付升降机构42的驱动方向垂直设置,所述锁付升降驱动器451采用直线驱动模组。

67.本实施例中,所述平移驱动机构44的输出端经由锁付升降调节组件46与锁付升降驱动器451连接,所述锁付机头组452的供螺丝嘴连接于锁付升降调节组件46的输出端,所述锁付机头组452的电批结构连接于锁付升降驱动器451的输出端,所述锁付升降调节组件46用于驱动锁付机头组452的供螺丝嘴升降,以调节锁付机头组452的供螺丝嘴的高度位置,所述锁付升降机构42的顶部装设有用于向锁付机构45供应螺丝的供螺丝器49。在锁付铰链48时,供螺丝器49经由管道将螺丝供应至锁付机头组452的供螺丝嘴处,锁付升降驱动器451驱动锁付机头组452的电批结构下降以带动锁付机头组452的供螺丝嘴处的螺丝下移,锁付机头组452的电批结构将供螺丝嘴处的螺丝拧紧在门板上,从而通过螺丝将夹持组件431所夹持的铰链48锁付在门板上。

68.本实施例中,每组锁付机头组452包括两个并排设置的锁付机头453;由于一个铰链48具有两个铰耳,两个锁付机头453分别与两个铰耳一一对应,两个锁付机头453分别通过螺丝将铰链48的两个铰耳锁付在门板上,两个锁付机头453同步工作,一次性实现对铰链48的两个铰耳进行锁付,提高了锁付铰链48的效率。

69.本实施例中,每组锁付机头组452还包括连接于两个锁付机头453之间的调距器454,所述调距器454用于调节两个锁付机头453之间的距离。由于不同规格的铰链48,铰链48上的两个铰耳之间的距离不相同,所以根据不同规格的铰链48的两个铰耳之间的距离,通过调距器454调节两个锁付机头453之间的距离,以满足锁付机头组452能够将不同规格的铰链48锁付在门板上,适用性好,实用性强。

70.本实施例中,所述锁付升降调节组件46的输出端底部装设有按压件457,所述按压件457位于两个锁付机头453之间,所述按压件457用于按压铰链48的凹陷部,所述凹陷部位于两个铰耳之间。

71.在实际应用中,锁付升降调节组件46驱动供螺丝嘴和按压件457同步下移,直至按压件457突伸至铰链48的凹陷部内,并将铰链48按压在门板上,以保证了铰链48在门板上的位置精度和稳定性,避免在锁付铰链48时,铰链48发生位置偏移,与此同时,供螺丝嘴的出螺丝端对准铰链48的铰耳,以保证能够准确地将螺丝锁付在铰链48的铰耳上,从而保证了

将铰链48锁付在门板上的质量。

72.本实施例中,所述调距器454包括调距气缸455及滑动块456,所述调距气缸455的一端与锁付升降驱动器451的输出端或一个锁付机头453固定连接,所述滑动块456与锁付升降驱动器451的输出端滑动连接,所述调距气缸455的另一端与滑动块456连接,另一个锁付机头453固定连接于滑动块456。实际工作中,调距气缸455的活塞杆伸缩,以驱动滑动块456滑动,滑动的滑动块456带动与其固定连接的锁付机头453移动,以实现两个锁付机头453之间的距离调节,调节便捷。

73.本实施例中,所述夹持组件431包括夹持升降气缸432、手指气缸433及两个夹持臂434,所述夹持升降气缸432装设于锁付升降机构42的输出端,所述手指气缸433装设于夹持升降气缸432的输出端,两个夹持臂434分别装设于手指气缸433的两个输出端。在实际应用中,夹持升降气缸432驱动手指气缸433连带两个夹持臂434升降,手指气缸433驱动两个夹持臂434彼此靠拢以夹持铰链48的主体,以实现铰链48的夹取。

74.本实施例中,所述锁付移动机构41的输出端装设有气动控制阀组47,所述气动控制阀组47排列设置有多个气阀,所述夹持升降气缸432和手指气缸433分别与气动控制阀组47中的一个气阀连通。一个气阀控制一个夹持升降气缸432工作,一个气阀控制一个手指气缸433工作,独立控制,互不影响,便于对夹持升降气缸432和手指气缸433进行有效控制。

75.本实施例中,所述锁付移动机构41包括支撑架411、装设于支撑架411的横移驱动模组412及与横移驱动模组412的输出端连接的纵移驱动模组413,所述锁付升降机构42与纵移驱动模组413的输出端连接。通过横移驱动模组412和纵移驱动模组413协同工作,以驱动铰链夹持机构43和锁付机构45移动,便于铰链夹持机构43夹持铰链48,也便于锁付机构45将铰链48锁付在门板上。

76.本实施例中,所述下料堆垛机械手2包括支架21、装设于支架21的移动驱动机构22、连接于移动驱动机构22的输出端的升降驱动机构23、连接于升降驱动机构23的输出端的旋转驱动机构24及连接于旋转驱动机构24的输出端的吸板头25,所述吸板头25设置有阻尼结构26,所述移动驱动机构22水平设置,所述移动驱动机构22驱动升降驱动机构23水平移动,所述吸板头25经由气管与抽真空装置连通。

77.在实际应用中,当柜门(锁付好铰链48的门板)移动至门板输送装置5的出料端,且出料门板定位装置9对柜门进行定位后,移动驱动机构22驱动升降驱动机构23连带旋转驱动机构24和吸板头25移动至柜门的上方,使得吸板头25对准柜门,然后升降驱动机构23驱动旋转驱动机构24连带吸板头25下移,随着吸板头25和阻尼结构26同步下移,阻尼结构26先与柜门抵触,阻尼结构26起到阻尼缓冲的作用,避免吸板头25与柜门发生硬性冲击碰撞,对柜门和吸板头25起到很好的保护作用,直至吸板头25吸住柜门,然后升降驱动机构23驱动吸板头25连带柜门上升,与此同时,移动驱动机构22驱动吸板头25连带柜门移动至堆垛出料装置6的上方,最后升降驱动机构23驱动吸板头25将柜门堆垛在堆垛出料装置6的堆垛盘上,由于柜门的一侧具有48铰链,相邻两个柜门堆垛存放时,需要相邻的两个柜门的铰链错位摆放,所以在堆垛柜门时,根据实际情况通过旋转驱动机构24驱动柜门旋转一定的角度(本实施例优选为180

°

),使得下一个柜门的48铰链与上一个柜门的48铰链错位,有利于多个柜门堆垛起来。该下料堆垛机械手2的结构简单,能够将柜门错位堆垛,堆垛效率高、质量好,且吸取柜门时通过阻尼结构26进行阻尼缓冲,对柜门和吸板头25起到缓冲减震和保

护的作用,提高了吸取柜门的稳定性。

78.本实施例中,所述阻尼结构26包括升降设置于吸板头25的滑杆件261、装设于滑杆件261的底端的阻尼头262及设置于吸板头25与阻尼头262之间的弹性件263。

79.在吸取柜门时,阻尼头262先与柜门接触,随着吸板头25下移,阻尼头262和滑杆件261同步向上移动,且阻尼头262压缩弹性件263,使得弹性件263储蓄弹性势能,直至吸板头25吸住柜门,在此过程中,弹性件263起到缓冲减震和保护的作用,使得吸板头25吸板稳定;在堆垛柜门时,吸板头25释放对柜门的吸力,此时弹性件263恢复原状,阻尼头262在弹性件263的回弹力作用下将柜门按压在上一柜门上,一方面是有利于柜门与吸板头25分离,另一方面是使得下一柜门能够稳定地堆垛在上一柜门上,提高了柜门堆垛的稳定性。

80.具体地,所述阻尼头262为橡胶块,橡胶块具有一定弹性,起到很好的缓冲减震的作用,且不会损坏柜门的表面质量。

81.本实施例中,所述吸板头25装设有导套264,所述滑杆件261与导套264滑动连接;通过导套264与滑杆件261滑动配合,提高了滑杆件261和阻尼头262升降的稳定性。

82.本实施例中,所述吸板头25设置有第一感应器265,所述滑杆件261连接有用于触发第一感应器265的第一感应片266。具体地,所述移动驱动机构22、升降驱动机构23、旋转驱动机构24和吸板头25均与第一感应器265电连接。

83.当吸板头25的吸面与柜门完全贴合时,第一感应片266正好触发第一感应器265,第一感应器265分别向移动驱动机构22、升降驱动机构23、旋转驱动机构24和吸板头25反馈信号,使得吸板头25吸住柜门,然后移动驱动机构22、升降驱动机构23、旋转驱动机构24和吸板头25按照预设编程协调工作,直至吸板头25将柜门堆垛在堆垛位置。

84.本实施例中,所述弹性件263为弹簧,所述弹性件263套设于滑杆件261外。弹簧的结构简单,取材便捷,成本低,使用寿命长,组装方便,且滑杆件261与弹性件263的结构紧凑,滑杆件261对弹簧起到导向的作用,避免弹性件263受挤压而弯曲失效,保证弹性件263能够正常工作。

85.本实施例中,所述升降驱动机构23包括移动座231、滑动连接于移动座231的升降座232、转动连接于升降座232的丝杠233、与丝杠233螺纹连接的升降螺母234及装设于升降座232并用于驱动丝杠233转动的升降驱动电机235,所述升降螺母234与移动座231或移动驱动机构22的输出端连接,所述旋转驱动机构24装设于升降座232的底端,所述丝杠233竖直设置。

86.升降工作时,升降驱动电机235驱动丝杠233转动,转动的丝杠233与升降螺母234螺接,由于升降螺母234固定在移动驱动机构22的输出端或移动座231上,所以丝杠233会升降移动,升降移动的丝杠233会带动升降座232升降,升降的升降座232带动旋转驱动机构24连带吸板头25升降。

87.本实施例中,所述移动座231装设有第二感应片237,所述升降座232装设有第二感应器236,所述第二感应片237用于触发第二感应器236,所述第二感应器236与升降驱动电机235电连接。在升降座232升降的过程中,当第二感应片237触发第二感应器236时,证明升降座232上升至上限位置,第二感应器236向升降驱动电机235反馈信号,使得升降驱动电机235停止工作,保证了升降座232的位置精度和稳定性。

88.本实施例中,所述升降座232设置有限位件(图中未显示),所述限位件用于与移动

座231的底端抵触,所述限位件优选为缓冲器。在升降座232升降的过程中,当升降座232的底端与限位件抵触时,证明升降座232下降至下限位置,限位件对升降座232起到限位的作用,避免升降座232过度下降而造成机器故障等问题。

89.本实施例中,所述吸板头25包括与旋转驱动机构24的输出端连接的安装板251及装设于安装板251的一个或多个吸盘252。该结构设计,实现了吸板头25的模块化组装,拆装和维护便捷。

90.本实施例中,所述旋转驱动机构24为旋转气缸,旋转气缸的结构简单,控制精度高。

91.优选地,所述移动驱动机构22采用电机驱动同步带和同步轮的结构传动,所述升降螺母234经由夹带夹与同步带连接,同步带转动并带动升降螺母234连带移动座231移动;所述移动座231与移动驱动机构22的座体滑动连接,提高了移动座231移动的稳定性。

92.具体地,所述堆垛出料装置6包括呈矩形布置的供堆垛盘单元、送堆垛盘单元、堆垛等待输送单元和堆垛盘输出单元;在实际应用中,供堆垛盘单元将堆垛盘供应至送堆垛盘单元,送堆垛盘单元将堆垛盘输送至堆垛等待输送单元,下料堆垛机械手2将柜门堆垛在处于堆垛等待输送单元处的堆垛盘上,当堆垛盘上堆垛有定量的柜门后,堆垛等待输送单元将该装载满柜门的堆垛盘输送至堆垛盘输出单元,堆垛盘输出单元将装载满柜门的堆垛盘输出。

93.具体地,所述门板与铰链自动组装生产线还包括护栏92,所述门板输送装置5、供门板装置1、堆垛出料装置6、供铰链装置3、上料机械手7、铰链锁付装置4和下料堆垛机械手2均位于护栏92内,护栏92起到防护的作用,安全性高。

94.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

95.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1