一种纱网加工用可调距式转动辊及其使用方法与流程

1.本发明涉及纱网加工设备技术领域,具体为一种纱网加工用可调距式转动辊及其使用方法。

背景技术:

2.纱网,韧性好,耐腐蚀,广泛用于家居办公宾馆等的防蚊防虫,可分类为蓝白钝化、涂漆、涂塑窗纱、不锈钢窗纱、铝合金丝窗纱、玻璃纤维窗纱、隐形窗纱以及塑料窗纱等,其主要有韧性好、耐腐蚀、易清洁及不易变形等特点。

3.现有的金属纱网在进行加工时,通常需要用到转动运输设备对齐进行滚压,在需要改变纱网所受的张力时,需要调节转动设备改变运输距离,现有的转动辊只能进行横向距离的调节,竖向的距离无法调节,因此不满足纱网加工的实际需要,同时现有的设备在维修或者更换转动辊时较为麻烦,通常需要将装备进行整体拆卸,一定程度上增加了维修师傅的劳动强度,同时现有的转动辊在使用时,减震效果不佳,鉴于此,我们提出了一种纱网加工用可调距式转动辊及其使用方法。

技术实现要素:

4.本发明的目的在于提供种一种纱网加工用可调距式转动辊及其使用方法,以解决上述背景技术中提出的现有的转动辊只能进行横向距离的调节,竖向的距离无法调节,现有的设备在维修或者更换转动辊时较为麻烦,现有的转动辊在使用时,减震效果不佳的问题。

5.为实现上述目的,本发明提供如下技术方案:一种纱网加工用可调距式转动辊,包括底座和转辊,所述底座呈对称放置,所述底座上方均设有可实现装置升降功能的升降组件,所述升降组件的端部均设有可缓冲一定震动的缓冲组件,所述缓冲组件的上方均设有u型支架,所述u型支架的内部均设有可实现装置平移功能的平移组件,所述平移组件的上方均设有转动组件,且转动组件之间插设有转辊,所述转动组件的两侧均对称设有方便转辊安装与拆卸的卡接组件,且卡接组件与转动组件均结构配合。

6.优选的,所述升降组件包括螺孔a、升降台、导柱和螺杆,所述底座的上表面均对称开设螺孔a,所述螺孔a内部均啮合插设螺杆,所述底座的上方均设有升降台,所述升降台两侧均转动贯穿插设有导柱,且导柱端部表面与螺杆端部表面均对应固定连接。

7.优选的,所述缓冲组件包括支柱a、气孔a、活塞a、支柱b、气孔b、活塞b和连孔,所述升降台的上表面位于中间处开设气孔a,所述升降台上表面位于气孔a两侧对称开设气孔b,所述气孔b底部与气孔b底部之间均相通开设有连孔,所述气孔a内壁表面滑动安装活塞a,所述活塞a上表面固定安装支柱a,且支柱a端部表面与u型支架下表面固定连接,所述气孔b内壁表面均滑动安装活塞b,所述活塞b上表面均固定安装活塞b,且活塞b端部表面均与u型支架下表面固定连接。

8.优选的,所述平移组件包括移动块、伸缩杆、弹簧a、螺孔b和螺栓a,所述u型支架的

侧壁之间设有移动块,所述移动块一侧表面固定安装伸缩杆,且伸缩杆伸缩端部与u型支架侧壁固定连接,所述伸缩杆外表面位于移动块侧表面与u型支架侧壁表面之间套设弹簧a,且移动块通过弹簧a与u型支架内侧表面弹性连接,所述u型支架远离伸缩杆的侧壁内部开通螺孔b,所述螺孔b内部啮合插设螺栓a,且螺栓a端部与移动块侧表面转动连接。

9.优选的,所述转动组件包括插槽、定位柱、轴承、定位孔和卡孔,所述移动块端部之间开设插槽,所述插槽底部表面固定安装定位柱,所述插槽内部滑动插设轴承,所述轴承外表面位于底部处开设定位孔,且定位柱与定位孔对应插接配合,所述轴承外表面两侧对称开设卡孔。

10.优选的,所述卡接组件包括横孔、楔形块、挡环和弹簧b,所述插槽的侧壁表面对称开设横孔,所述横孔内部滑动插设楔形块,且楔形块端部与卡孔对应卡接配合,所述楔形块外表面位于横孔内固定套设挡环,所述楔形块外表面位于挡环与横孔侧壁表面之间套设弹簧b,且楔形块通过弹簧b与横孔侧壁弹性连接。

11.优选的,所述横孔的一侧开通竖孔,所述竖孔内壁表面固定安装内螺纹套,所述内螺纹套内部啮合插设螺栓b,所述螺栓b端部位于竖孔内固定安装斜面块,且斜面块端部与楔形块端部斜面挤压配合。

12.优选的,一种可调距式转动辊的使用方法,采用上述的纱网加工用可调距式转动辊,包括以下步骤:

13.步骤一:在进行金属纱网滚压加工的过程中,首先将纱网绕过转辊的表面,经过转辊的转动换向后,继续接入滚压设备中,随后整个设备启动,开始金属纱网的滚压加工,在加工过程中,若需要改变纱网所受的张力大小,通过对转辊的竖向高度和横向位置进行调节即可实现;

14.步骤二:先将加工设备停止,随后通过拧动导柱,此时导柱可限位于升降台两侧内部并发生转动,且导柱端部可带动螺杆转动,在螺杆与螺孔a的啮合作用下,从而改变螺杆的缩进量,同理,通过反转导柱,可改变螺杆的伸出量,从而改变升降台与底座之间的距离,进而有效实现转辊的高度调节;

15.步骤三:随后拧动螺栓a,在螺栓a与螺孔b的啮合作用下,螺栓a端部可对移动块形成挤压作用,移动块受压后将克服弹簧a的弹力并向u型支架一侧移动,且伸缩杆收缩,起到很好的限位效果,同理,反向拧动螺栓a,在螺栓a与螺孔b的啮合作用下,螺栓a端部可对移动块形成牵引作用,移动块受到拉力后可克服伸缩杆弹力随着螺栓a向一侧移动,可有效调节移动块位于u型支架内部的位置,进而有效实现转辊的横向距离的调节;

16.步骤四:在需要更换或者维修转辊时,拧动螺栓b,在螺栓b与内螺纹套的啮合作用下,可带动斜面块沿着竖孔内壁上移,从而楔形块与斜面块斜面分离并被释放,楔形块在受到挡环与弹簧b配合形成的弹力作用下,可滑动缩进横孔内部,且楔形块端部从卡孔中滑出,随后向上拉动轴承,且定位柱将于定位孔分离,可将两侧的轴承整体从插槽内部取出,随后可将转辊取下,便于对转辊进行维修或者更换;

17.步骤五:在转辊维修患者更换完毕的情况下,先将轴承滑动套设于转辊的两侧端部,随后将轴承插入插槽内部,且定位柱对齐插入定位孔内部,起到很好的定位效果,随后拧动螺栓b,在与内螺纹套啮合作用下,可带动斜面块沿着竖孔向下移动,通过斜面挤压原理,斜面块的斜面将接触并挤压楔形块,随后楔形块受压并克服弹簧b的弹力后从横孔端部

伸出,且横孔端部将卡入卡孔的内部,可将轴承很好的固定在插槽的内部,从而方便纱网的滚压加工。

18.与现有技术相比,本发明的有益效果是:

19.1、通过升降组件可有效调节转辊在竖向上的高度,结合本装置中通过拧动导柱,此时导柱可限位于升降台两侧内部并发生转动,且导柱端部可带动螺杆转动,在螺杆与螺孔a的啮合作用下,从而改变螺杆的缩进量,同理,通过反转导柱,可改变螺杆的伸出量,从而改变升降台与底座之间的距离,进而有效实现转辊的高度调节;

20.2、通过平移组件可有效调节转辊的横向位置,结合本装置中通过拧动导柱,此时导柱可限位于升降台两侧内部并发生转动,且导柱端部可带动螺杆转动,在螺杆与螺孔a的啮合作用下,从而改变螺杆的缩进量,同理,通过反转导柱,可改变螺杆的伸出量,从而改变升降台与底座之间的距离,进而有效实现转辊的高度调节,再结合升降组件,极大的满足了纱网在滚压加工时调节张力的需要;

21.3、通过缓冲组件可有效缓解装置在工作中产生的震动,结合本装置中u型支架受压后可同时压动支柱a和支柱b,从而使得活塞a与活塞b受压下移,而气孔b与气孔a中的气压提供的反作用力,可缓冲抵消来自于活塞a和活塞b的下压力,从而有效缓解来自于u型支架在工作中产生的震动,且连孔可有效保证气孔a与两侧的气孔b内部气压的稳定性,从而提高转辊对纱网转动换向的稳定性,以便提高纱网滚压加工的质量。

附图说明

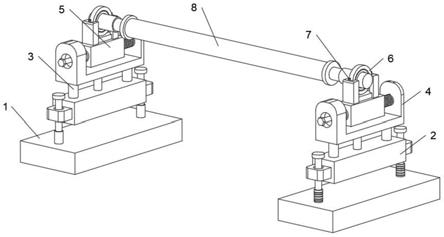

22.图1为本发明整体结构示意图;

23.图2为本发明升降组件结构示意图;

24.图3为本发明缓冲组件结构示意图;

25.图4为本发明平移组件结构示意图;

26.图5为本发明转动组件结构示意图;

27.图6为本发明卡接组件结构示意图。

28.图中:1、底座;2、升降组件;201、螺孔a;202、升降台;203、导柱;204、螺杆;3、缓冲组件;301、支柱a;302、气孔a;303、活塞a;304、支柱b;305、气孔b;306、活塞b;307、连孔;4、u型支架;5、平移组件;501、移动块;502、伸缩杆;503、弹簧a;504、螺孔b;505、螺栓a;6、转动组件;601、插槽;602、定位柱;603、轴承;604、定位孔;605、卡孔;7、卡接组件;701、竖孔;702、内螺纹套;703、螺栓b;704、斜面块;705、横孔;706、楔形块;707、挡环;708、弹簧b;8、转辊。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1

‑

6,本发明提供的一种实施例:

31.一种纱网加工用可调距式转动辊,包括底座1和转辊8,所述底座1呈对称放置,所

述底座1上方均设有可实现装置升降功能的升降组件2,所述升降组件2的端部均设有可缓冲一定震动的缓冲组件3,所述缓冲组件3的上方均设有u型支架4,所述u型支架4的内部均设有可实现装置平移功能的平移组件5,所述平移组件5的上方均设有转动组件6,且转动组件6之间插设有转辊8,所述转动组件6的两侧均对称设有方便转辊8安装与拆卸的卡接组件7,且卡接组件7与转动组件6均结构配合;

32.进一步的,所述升降组件2包括螺孔a201、升降台202、导柱203和螺杆204,所述底座1的上表面均对称开设螺孔a201,所述螺孔a201内部均啮合插设螺杆204,所述底座1的上方均设有升降台202,所述升降台202两侧均转动贯穿插设有导柱203,且导柱203端部表面与螺杆204端部表面均对应固定连接,通过拧动导柱203,此时导柱203可限位于升降台202两侧内部并发生转动,且导柱203端部可带动螺杆204转动,在螺杆204与螺孔a201的啮合作用下,从而改变螺杆204的缩进量,同理,通过反转导柱203,可改变螺杆204的伸出量,从而改变升降台202与底座1之间的距离,进而有效实现转辊8的高度调节;

33.进一步的,所述缓冲组件3包括支柱a301、气孔a302、活塞a303、支柱b304、气孔b305、活塞b306和连孔307,所述升降台202的上表面位于中间处开设气孔a302,所述升降台202上表面位于气孔a302两侧对称开设气孔b305,所述气孔b305底部与气孔b305底部之间均相通开设有连孔307,所述气孔a302内壁表面滑动安装活塞a303,所述活塞a303上表面固定安装支柱a301,且支柱a301端部表面与u型支架4下表面固定连接,所述气孔b305内壁表面均滑动安装活塞b306,所述活塞b306上表面均固定安装活塞b306,且活塞b306端部表面均与u型支架4下表面固定连接,u型支架4受压后可同时压动支柱a301和支柱b304,从而使得活塞a303与活塞b306受压下移,而气孔b305与气孔a302中的气压提供的反作用力,可缓冲抵消来自于活塞a303和活塞b306的下压力,从而有效缓解来自于u型支架4在工作中产生的震动,且连孔307可有效保证气孔a302与两侧的气孔b305内部气压的稳定性,从而提高转辊8对纱网转动换向的稳定性;

34.进一步的,所述平移组件5包括移动块501、伸缩杆502、弹簧a503、螺孔b504和螺栓a505,所述u型支架4的侧壁之间设有移动块501,所述移动块501一侧表面固定安装伸缩杆502,且伸缩杆502伸缩端部与u型支架4侧壁固定连接,所述伸缩杆502外表面位于移动块501侧表面与u型支架4侧壁表面之间套设弹簧a503,且移动块501通过弹簧a503与u型支架4内侧表面弹性连接,所述u型支架4远离伸缩杆502的侧壁内部开通螺孔b504,所述螺孔b504内部啮合插设螺栓a505,且螺栓a505端部与移动块501侧表面转动连接,拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成挤压作用,移动块501受压后将克服弹簧a503的弹力并向u型支架4一侧移动,且伸缩杆502收缩,起到很好的限位效果,同理,反向拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成牵引作用,移动块501受到拉力后可克服伸缩杆502弹力随着螺栓a505向一侧移动,可有效调节移动块501位于u型支架4内部的位置,进而有效实现转辊8的横向距离的调节,且伸缩杆502与弹簧a503配合可产生一定弹力,可缓冲横向上来自于移动块501冲击力而产生的震动;

35.进一步的,所述转动组件6包括插槽601、定位柱602、轴承603、定位孔604和卡孔605,所述移动块501端部之间开设插槽601,所述插槽601底部表面固定安装定位柱602,所述插槽601内部滑动插设轴承603,所述轴承603外表面位于底部处开设定位孔604,且定位

柱602与定位孔604对应插接配合,所述轴承603外表面两侧对称开设卡孔605,轴承603滑动套设于转辊8的两侧端部,随后将轴承603插入插槽601内部,且定位柱602对齐插入定位孔604内部,起到很好的定位效果;

36.进一步的,所述卡接组件7包括横孔705、楔形块706、挡环707和弹簧b708,所述插槽601的侧壁表面对称开设横孔705,所述横孔705内部滑动插设楔形块706,且楔形块706端部与卡孔605对应卡接配合,所述楔形块706外表面位于横孔705内固定套设挡环707,所述楔形块706外表面位于挡环707与横孔705侧壁表面之间套设弹簧b708,且楔形块706通过弹簧b708与横孔705侧壁弹性连接,楔形块706受压并克服弹簧b708的弹力后从横孔705端部伸出,且横孔705端部将卡入卡孔605的内部,可将轴承603很好的固定在插槽601的内部,从而方便纱网的滚压加工;

37.进一步的,所述横孔705的一侧开通竖孔701,所述竖孔701内壁表面固定安装内螺纹套702,所述内螺纹套702内部啮合插设螺栓b703,所述螺栓b703端部位于竖孔701内固定安装斜面块704,且斜面块704端部与楔形块706端部斜面挤压配合,拧动螺栓b703,在与内螺纹套702啮合作用下,可带动斜面块704沿着竖孔701向下移动,通过斜面挤压原理,斜面块704的斜面将接触并挤压楔形块706,方便实现装置的卡接功能;

38.进一步的,一种可调距式转动辊的使用方法,采用上述的纱网加工用可调距式转动辊,包括以下步骤:

39.步骤一:在进行金属纱网滚压加工的过程中,首先将纱网绕过转辊8的表面,经过转辊8的转动换向后,继续接入滚压设备中,随后整个设备启动,开始金属纱网的滚压加工,在加工过程中,若需要改变纱网所受的张力大小,通过对转辊8的竖向高度和横向位置进行调节即可实现;

40.步骤二:先将加工设备停止,随后通过拧动导柱203,此时导柱203可限位于升降台202两侧内部并发生转动,且导柱203端部可带动螺杆204转动,在螺杆204与螺孔a201的啮合作用下,从而改变螺杆204的缩进量,同理,通过反转导柱203,可改变螺杆204的伸出量,从而改变升降台202与底座1之间的距离,进而有效实现转辊8的高度调节;

41.步骤三:随后拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成挤压作用,移动块501受压后将克服弹簧a503的弹力并向u型支架4一侧移动,且伸缩杆502收缩,起到很好的限位效果,同理,反向拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成牵引作用,移动块501受到拉力后可克服伸缩杆502弹力随着螺栓a505向一侧移动,可有效调节移动块501位于u型支架4内部的位置,进而有效实现转辊8的横向距离的调节;

42.步骤四:在需要更换或者维修转辊8时,拧动螺栓b703,在螺栓b703与内螺纹套702的啮合作用下,可带动斜面块704沿着竖孔701内壁上移,从而楔形块706与斜面块704斜面分离并被释放,楔形块706在受到挡环707与弹簧b708配合形成的弹力作用下,可滑动缩进横孔705内部,且楔形块706端部从卡孔605中滑出,随后向上拉动轴承603,且定位柱602将于定位孔604分离,可将两侧的轴承603整体从插槽601内部取出,随后可将转辊8取下,便于对转辊8进行维修或者更换;

43.步骤五:在转辊8维修患者更换完毕的情况下,先将轴承603滑动套设于转辊8的两侧端部,随后将轴承603插入插槽601内部,且定位柱602对齐插入定位孔604内部,起到很好

的定位效果,随后拧动螺栓b703,在与内螺纹套702啮合作用下,可带动斜面块704沿着竖孔701向下移动,通过斜面挤压原理,斜面块704的斜面将接触并挤压楔形块706,随后楔形块706受压并克服弹簧b708的弹力后从横孔705端部伸出,且横孔705端部将卡入卡孔605的内部,可将轴承603很好的固定在插槽601的内部,从而方便纱网的滚压加工。

44.工作原理:在进行金属纱网滚压加工的过程中,首先将纱网绕过转辊8的表面,经过转辊8的转动换向后,继续接入滚压设备中,随后整个设备启动,开始金属纱网的滚压加工,在加工过程中,若需要改变纱网所受的张力大小,通过对转辊8的竖向高度和横向位置进行调节即可实现,先将加工设备停止,随后通过拧动导柱203,此时导柱203可限位于升降台202两侧内部并发生转动,且导柱203端部可带动螺杆204转动,在螺杆204与螺孔a201的啮合作用下,从而改变螺杆204的缩进量,同理,通过反转导柱203,可改变螺杆204的伸出量,从而改变升降台202与底座1之间的距离,进而有效实现转辊8的高度调节,随后拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成挤压作用,移动块501受压后将克服弹簧a503的弹力并向u型支架4一侧移动,且伸缩杆502收缩,起到很好的限位效果,同理,反向拧动螺栓a505,在螺栓a505与螺孔b504的啮合作用下,螺栓a505端部可对移动块501形成牵引作用,移动块501受到拉力后可克服伸缩杆502弹力随着螺栓a505向一侧移动,可有效调节移动块501位于u型支架4内部的位置,进而有效实现转辊8的横向距离的调节,即通过调节转辊8的竖向高度以及横向距离完成对纱网的张力调节,在需要更换或者维修转辊8时,拧动螺栓b703,在螺栓b703与内螺纹套702的啮合作用下,可带动斜面块704沿着竖孔701内壁上移,从而楔形块706与斜面块704斜面分离并被释放,楔形块706在受到挡环707与弹簧b708配合形成的弹力作用下,可滑动缩进横孔705内部,且楔形块706端部从卡孔605中滑出,随后向上拉动轴承603,且定位柱602将于定位孔604分离,可将两侧的轴承603整体从插槽601内部取出,随后可将转辊8取下,便于对转辊8进行维修或者更换,在转辊8维修患者更换完毕的情况下,先将轴承603滑动套设于转辊8的两侧端部,随后将轴承603插入插槽601内部,且定位柱602对齐插入定位孔604内部,起到很好的定位效果,随后拧动螺栓b703,在与内螺纹套702啮合作用下,可带动斜面块704沿着竖孔701向下移动,通过斜面挤压原理,斜面块704的斜面将接触并挤压楔形块706,随后楔形块706受压并克服弹簧b708的弹力后从横孔705端部伸出,且横孔705端部将卡入卡孔605的内部,可将轴承603很好的固定在插槽601的内部,从而方便纱网的滚压加工,在装置工作过程中,伸缩杆502与弹簧a503配合可产生一定弹力,可缓冲横向上来自于移动块501冲击力而产生的震动,且u型支架4受压后可同时压动支柱a301和支柱b304,从而使得活塞a303与活塞b306受压下移,而气孔b305与气孔a302中的气压提供的反作用力,可缓冲抵消来自于活塞a303和活塞b306的下压力,从而有效缓解来自于u型支架4在工作中产生的震动,且连孔307可有效保证气孔a302与两侧的气孔b305内部气压的稳定性,从而提高转辊8对纱网转动换向的稳定性。

45.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1