一种齿轮的加工模具及其加工方法与流程

1.本发明涉及齿轮的加工模具技术领域,具体为一种齿轮的加工模具及其加工方法。

背景技术:

2.传动齿轮是一种传递运动和动力的机械元件,一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆、分度圆,传统的齿轮加工大多采用磨齿进行加工,但加工较为繁琐,加工时间较长,所以目前部分齿轮采用模具加工,提高加工速度。

3.现有技术公开了部分齿轮的加工模具方面的发明专利,专利申请号为cn201721457923.5的中国专利,公开了一种齿轮的精密加工模具,包括齿轮坯和加工模具,所述的加工模具包裹在齿轮坯的外表面,加工模具设为左右两侧对称的两个加工半模,加工半模内壁上均匀的设有用于齿牙成型的齿牙挤压槽,且两个加工半模之间通过能够逐级连接收紧的模具挤压装置,模具挤压装置设为两组对称固定在加工半模的两端,所述的模具挤压装置与两个加工半模构成齿轮的精密加工模具。

4.现有技术在利用模具对软化的材料挤压成齿后,利用驱动机构拉动两个半齿轮打开脱模时,当齿轮被加压成型后,由于齿牙与模具之间卡合,模具此时无法被打开,且此时齿轮的齿牙与模具接触的成型齿多处紧密贴合,导致成型的齿轮难以直接被推出,使得脱模困难,且在软化的材料被挤压时,其顶部容易出现膨胀,导致部分挤压成型的齿牙不完整,导致生产的齿轮合格率较低。

5.基于此,本发明设计了一种齿轮的加工模具及其加工方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种齿轮的加工模具及其加工方法,以解决上述背景技术中提出了的问题。

7.为实现上述目的,本发明提供如下技术方案:一种齿轮的加工模具,包括加工台,所述加工要顶部固定连接有两个伸缩气缸,两个所述伸缩气缸内端均固定连接有半弧形板,所述加工台底部转动连接有第一转轴,所述第一转轴通过两个第一连接块固定连接有第一安装环,所述第一转轴底端通过单向轴承连接有第一齿轮,两个所述半弧形板底部均固定连接有l型齿条,所述加工台内部开设有供l型齿条横向滑动的第一滑槽,两个所述l型齿条均与第一齿轮相啮合,所述第一安装环顶部转动连接有第一推杆,每个所述第一推杆外端均转动连接有第一滑杆,所述加工台内部开设有若干分别供第一滑杆滑动的第二滑槽,每个所述第一滑杆顶端均固定连接有弧形齿轮,若干所述弧形齿轮共同组成挤压成型齿轮,若干所述弧形齿轮均与半弧形板内侧壁接触,所述加工台顶部固定连接有l型支架,所述l型支架内部贯穿有与其滑动连接的第二滑杆,所述第二滑杆底端固定连接有压动齿轮,所述压动齿轮与底部若干所述弧形齿轮形成的齿轮形状相同,所述l型支架顶部连接有用于定位第二滑杆的定位机构,所述半弧形板顶部连接有打开机构,所述打开机构用于在

两个半弧形板闭合时将定位机构打开,所述第二滑杆顶端连接有用于使第二滑杆上下移动的拉动机构;

8.所述定位机构包括第一连接板,所述第一连接板内部贯穿有与其滑动连接的定位插杆,所述定位插杆后端固定连接有第一挡板,所述定位插杆外表面上套设有位于第一连接板和第一挡板之间的第一弹簧,所述第二滑杆外表面上开设有供定位插杆插入的定位孔;

9.所述打开机构包括两个l型连接板,两个所述l型连接板分别固定连接在第一挡板的左右两侧,两个所述l型连接板前侧壁上均固定连接有第一导向块,两个所述半弧形板顶部均固定连接有第二导向块,所述第二导向块用于挤压第一导向块;

10.所述拉动机构包括两个第二连接板,两个所述第二连接板分别固定连接在第一连接板的左右两侧,两个所述第一连接板前侧壁上均转动连接有导向轮,两个所述第二导向块顶端均固定连接有拉动钢绳,两个所述拉动钢绳内端分别绕过与其同侧的两个导向轮并固定连接在第二滑杆的顶端;

11.两个所述第二连接板顶部均固定连接有l型支撑板,两个所述l型支撑板内部均贯穿有与其固定连接的第一电缸,两个所述第一电缸的伸出端底部固定连接有柱状套筒,两个所述柱状套筒分别套设在两个所述拉动钢绳外表面上;

12.所述加工台顶部贯穿有与其滑动连接的顶动柱,两个所述顶动柱底端均固定连接有第一挤压块,所述加工台底部固定连接有两个气弹簧,两个所述气弹簧内端均固定连接有弧形滑动板,所述弧形滑动板用于被第一滑杆挤压向外侧滑动,两个所述弧形滑动板内侧壁上均固定连接有固定长条,两个所述固定长条底部均固定连接有第二挤压块,所述第二挤压块用于挤压第一挤压块,所述加工台底部固定连接有两个定位挡板,两个所述定位挡板分别与前后两个固定长条后端接触;

13.一种齿轮的加工模具的加工方法,该加工方法的具体步骤为:

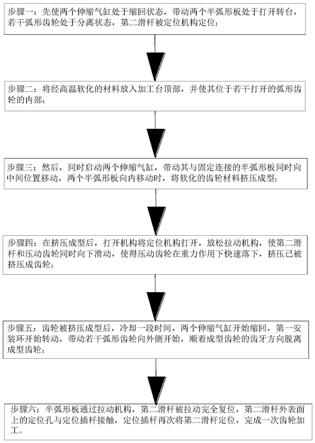

14.步骤一:先使两个伸缩气缸处于缩回状态,带动两个半弧形板处于打开转台,若干弧形齿轮处于分离状态,第二滑杆被定位机构定位;

15.步骤二:将经高温软化的材料放入加工台顶部,并使其位于若干打开的弧形齿轮的内部;

16.步骤三:然后,同时启动两个伸缩气缸,带动其与固定连接的半弧形板同时向中间位置移动,两个半弧形板向内移动时,将软化的齿轮材料挤压成型;

17.步骤四:在挤压成型后,打开机构将定位机构打开,放松拉动机构,使第二滑杆和压动齿轮同时向下滑动,使得压动齿轮在重力作用下快速落下,挤压已被挤压成齿轮;

18.步骤五:齿轮被挤压成型后,冷却一段时间,两个伸缩气缸开始缩回,第一安装环开始转动,带动若干弧形齿轮向外侧开始,顺着成型齿轮的齿牙方向脱离成型齿轮;

19.步骤六:半弧形板通过拉动机构,第二滑杆被拉动完全复位,第二滑杆外表面上的定位孔与定位插杆接触,定位插杆再次将第二滑杆定位,完成一次齿轮加工。

20.与现有技术相比,本发明的有益效果是:

21.1.本发明通过在每次利用加工模具生产齿轮时,利用若干弧形齿轮相互对接,对软化的材料进行缓慢的正向的挤压,使软化材料的外表面形成成型齿牙,并在挤压完成后,利用拉动机构、定位机构和打开机构使第二滑杆和压动齿轮向下落下,冲击挤压成型的齿

轮,将齿轮完全挤压成型,避免齿轮在挤压过程中部分位置膨胀,保证成型的齿轮的齿牙处于良好的状态,挤压完成后,若干弧形齿轮沿齿轮的齿牙退出,避免加工模具与齿轮的齿牙干涉,使得脱模更加简单方便,提高齿轮的成型的合格率。

22.2.本发明通过启动两个第一电缸,使两个第一电缸作伸缩运动,第一电缸通过柱状套筒带动两个拉动钢绳上下拉动第一滑杆,使第一滑杆和压动齿轮上下来回移动,使压动齿轮能多次冲击挤压成型的齿轮顶部,将齿轮顶部冲击成水平状态,并且使齿轮向外侧挤压,使挤压成型的齿轮能更好的行程完整的齿牙,避免挤压过程中出现的部分位置成型齿牙不完整的情况,提高挤压齿轮的成型的效率,提高生产齿轮的合格率。

附图说明

23.图1为本发明的加工模具使用方法流程图;

24.图2为本发明的总体结构第一立体视图;

25.图3为图2中a处结构放大图;

26.图4为本发明的总体结构第二立体视图;

27.图5为图4中b处结构放大图;

28.图6为本发明的第二滑杆和压动齿轮结构示意图;

29.图7为本发明的第一滑杆和弧形齿轮结构示意图;

30.图8为本发明的总体结构第三立体视图;

31.图9为本发明的总体结构第四立体视图(隐藏第二滑杆和拉动钢绳);

32.图10为本发明的第一挤压块和第二加压块结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.加工台1、伸缩气缸2、半弧形板3、第一转轴4、第一连接块5、第一安装环6、单向轴承7、第一齿轮8、l型齿条9、第一滑槽10、第一推杆11、第一滑杆12、第二滑槽13、弧形齿轮14、l型支架15、第二滑杆16、压动齿轮17、第一连接板18、定位插杆19、第一挡板20、第一弹簧21、定位孔22、l型连接板23、第一导向块24、第二导向块25、第二连接板26、导向轮27、拉动钢绳28、l型支撑板29、第一电缸30、柱状套筒31、顶动柱32、第一挤压块33、气弹簧34、弧形滑动板35、固定长条36、第二挤压块37、定位挡板38。

具体实施方式

35.请参阅图1

‑

10,本发明提供一种技术方案:一种齿轮的加工模具,包括加工台1,加工要顶部固定连接有两个伸缩气缸2,两个伸缩气缸2内端均固定连接有半弧形板3,加工台1底部转动连接有第一转轴4,第一转轴4通过两个第一连接块5固定连接有第一安装环6,第一转轴4底端通过单向轴承7连接有第一齿轮8,两个半弧形板3底部均固定连接有l型齿条9,加工台1内部开设有供l型齿条9横向滑动的第一滑槽10,两个l型齿条9均与第一齿轮8相啮合,第一安装环6顶部转动连接有第一推杆11,每个第一推杆11外端均转动连接有第一滑杆12,加工台1内部开设有若干分别供第一滑杆12滑动的第二滑槽13,每个第一滑杆12顶端均固定连接有弧形齿轮14,若干弧形齿轮14共同组成挤压成型齿轮,若干弧形齿轮14均与半弧形板3内侧壁接触,加工台1顶部固定连接有l型支架15,l型支架15内部贯穿有与其滑动连接的第二滑杆16,第二滑杆16底端固定连接有压动齿轮17,压动齿轮17与底部若干弧

形齿轮14形成的齿轮形状相同,l型支架15顶部连接有用于定位第二滑杆16的定位机构,半弧形板3顶部连接有打开机构,打开机构用于在两个半弧形板3闭合时将定位机构打开,第二滑杆16顶端连接有用于使第二滑杆16上下移动的拉动机构;

36.定位机构包括第一连接板18,第一连接板18内部贯穿有与其滑动连接的定位插杆19,定位插杆19后端固定连接有第一挡板20,定位插杆19外表面上套设有位于第一连接板18和第一挡板20之间的第一弹簧21,第二滑杆16外表面上开设有供定位插杆19插入的定位孔22;

37.打开机构包括两个l型连接板23,两个l型连接板23分别固定连接在第一挡板20的左右两侧,两个l型连接板23前侧壁上均固定连接有第一导向块24,两个半弧形板3顶部均固定连接有第二导向块25,第二导向块25用于挤压第一导向块24;

38.拉动机构包括两个第二连接板26,两个第二连接板26分别固定连接在第一连接板18的左右两侧,两个第一连接板18前侧壁上均转动连接有导向轮27,两个第二导向块25顶端均固定连接有拉动钢绳28,两个拉动钢绳28内端分别绕过与其同侧的两个导向轮27并固定连接在第二滑杆16的顶端;

39.当需要使用时,两个伸缩气缸2处于缩回状态,带动两个半弧形板3处于打开转台,若干弧形齿轮14处于分离状态,第二滑杆16被定位机构定位,然后,将经高温软化的材料放入加工台1顶部,并使其位于若干打开的弧形齿轮14的内部,然后,同时启动两个伸缩气缸2,带动其与固定连接的半弧形板3同时向中间位置移动,两个半弧形板3向内移动时,挤压若干弧形齿轮14,使弧形齿轮14和第一滑杆12沿第二滑槽13向内侧移动,使若干弧形齿轮14开始缓慢对接,并同时带动两个l型齿条9移动,l型齿条9使第一齿轮8转动,由于单向轴承7作用,此时第一齿轮8无法带动第一转轴4转动,避免底部的第一齿轮8带动弧形齿轮14与推动弧形齿轮14之间形成位移偏差,避免损坏第一齿轮8与l型齿条9,若干弧形齿轮14同步向内移动,同时正向挤压软化的材料,使软化的材料逐渐被挤压成齿轮,并且当两个半弧形板3先被内侧移动时,带动其顶部的第二导向块25和拉动钢绳28向内移动,放松拉动钢绳28,此时,第二滑杆16被定位插杆19定位,仍无法直接落下,当两个第二导向块25挤压第一导向块24时,使第一导向块24和l型连接板23同时向后侧移动,两个l型连接板23带动与其固定连接的第一挡板20和定位插杆19同时向后移动,使定位插杆19缓慢脱离第二滑杆16上的定位孔22,当两个半弧形板3完全接触闭合时,若干弧形齿轮14形成一个完整的齿轮形状,将软化的齿轮加压成型,此时,定位插杆19被带动移出定位孔22,第二滑杆16和压动齿轮17同时向下滑动,压动齿轮17与加工的齿轮形状一致,使得压动齿轮17在重力作用下快速落下,挤压已被挤压成齿轮形状的软化材料,使其顶部部门在挤压中膨胀的位置被挤压,使其能更加全面的与弧形齿轮14接触,保证每个部分的成型齿轮的效果,使得挤压成型的齿轮顶部能保持水平状态,齿轮被挤压成型后,冷却一段时间,两个伸缩气缸2开始缩回,带动两个半弧形板3开始向外侧移动,使两个l型齿条9反向带动第一齿轮8转动,此时,单向轴承7带动第一转轴4转动,使得在半弧形板3快速回退的过程中,第一安装环6开始转动,通过第一推杆11带动第一滑杆12沿第二滑槽13向外移动,带动若干弧形齿轮14向外侧开始,顺着成型齿轮的齿牙方向脱离成型齿轮,避免弧形齿轮14在打开时与挤压成型的齿轮发生干涉,保证每个齿牙的成型效果,在此同时,半弧形板3带动第二导向块25脱离第一导向块24,定位插杆19在第一弹簧21作用下向前移动,此时,拉动钢绳28带动第二滑杆16向上滑动,使

第二滑杆16挤压定位插杆19,当两个半弧形板3返回原位置时,第二滑杆16被拉动完全复位,第二滑杆16外表面上的定位孔22与定位插杆19接触,定位插杆19再次将第二滑杆16定位,完成一次齿轮加工,从而实现在每次利用加工模具生产齿轮时,利用若干弧形齿轮14相互对接,对软化的材料进行缓慢的正向的挤压,使软化材料的外表面形成成型齿牙,并在挤压完成后,利用拉动机构、定位机构和打开机构使第二滑杆16和压动齿轮17向下落下,冲击挤压成型的齿轮,将齿轮完全挤压成型,避免齿轮在挤压过程中部分位置膨胀,保证成型的齿轮的齿牙处于良好的状态,挤压完成后,若干弧形齿轮14沿齿轮的齿牙退出,避免加工模具与齿轮的齿牙干涉,使得脱模更加简单方便,提高齿轮的成型的合格率。

40.作为本发明的进一步方案,两个第二连接板26顶部均固定连接有l型支撑板29,两个l型支撑板29内部均贯穿有与其固定连接的第一电缸30,两个第一电缸30的伸出端底部固定连接有柱状套筒31,两个柱状套筒31分别套设在两个拉动钢绳28外表面上;工作时,当压动齿轮17冲击齿轮后,一次冲击可能无法将材料完全压平,通过启动两个第一电缸30,使两个第一电缸30作伸缩运动,第一电缸30通过柱状套筒31带动两个拉动钢绳28上下拉动第一滑杆12,使第一滑杆12和压动齿轮17上下来回移动,使压动齿轮17能多次冲击挤压成型的齿轮顶部,将齿轮顶部冲击成水平状态,并且使齿轮向外侧挤压,使挤压成型的齿轮能更好的行程完整的齿牙,避免挤压过程中出现的部分位置成型齿牙不完整的情况,提高挤压齿轮的成型的效率,提高生产齿轮的合格率。

41.作为本发明的进一步方案,加工台1顶部贯穿有与其滑动连接的顶动柱32,两个顶动柱32底端均固定连接有第一挤压块33,加工台1底部固定连接有两个气弹簧34,两个气弹簧34内端均固定连接有弧形滑动板35,弧形滑动板35用于被第一滑杆12挤压向外侧滑动,两个弧形滑动板35内侧壁上均固定连接有固定长条36,两个固定长条36底部均固定连接有第二挤压块37,第二挤压块37用于挤压第一挤压块33,加工台1底部固定连接有两个定位挡板38,两个定位挡板38分别与前后两个固定长条36后端接触;工作时,被齿牙成型的齿轮与加工台1的顶部始终接触,在冷却后,成型的齿轮可能会粘附在加工台1的顶部,不易脱离,通过在挤压成型后,第一转轴4转动,使第一安装环6和第一推杆11、第一滑杆12向外侧移动时,第一滑杆12挤压以第一转轴4为中心的弧形滑动板35,使弧形滑动板35向外侧移动,挤压气弹簧34,弧形滑动板35通过固定长条36带动第二挤压块37向外移动,第二挤压块37挤压第一挤压块33,使第一挤压块33带动顶动柱32向上移动,两个顶动柱32同时顶动成型齿轮相上移动,使成型齿轮脱离加工台1的顶部,有利于使成型齿轮脱离加工位置,使得成型齿轮脱模更加快速方便。

42.一种齿轮的加工模具的加工方法,该加工方法的具体步骤为:

43.步骤一:先使两个伸缩气缸2处于缩回状态,带动两个半弧形板3处于打开转台,若干弧形齿轮14处于分离状态,第二滑杆16被定位机构定位;

44.步骤二:将经高温软化的材料放入加工台1顶部,并使其位于若干打开的弧形齿轮14的内部;

45.步骤三:然后,同时启动两个伸缩气缸2,带动其与固定连接的半弧形板3同时向中间位置移动,两个半弧形板3向内移动时,将软化的齿轮材料挤压成型;

46.步骤四:在挤压成型后,打开机构将定位机构打开,放松拉动机构,使第二滑杆16和压动齿轮17同时向下滑动,使得压动齿轮17在重力作用下快速落下,挤压已被挤压成齿

轮;

47.步骤五:齿轮被挤压成型后,冷却一段时间,两个伸缩气缸2开始缩回,第一安装环6开始转动,带动若干弧形齿轮14向外侧开始,顺着成型齿轮的齿牙方向脱离成型齿轮;

48.步骤六:半弧形板通过拉动机构,第二滑杆16被拉动完全复位,第二滑杆16外表面上的定位孔22与定位插杆19接触,定位插杆19再次将第二滑杆16定位,完成一次齿轮加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1