核电站轴封核主泵导叶过流面的制造工艺的制作方法

:

1.本发明涉及一种核电站轴封核主泵导叶过流面的制造工艺。

背景技术:

2.核电站轴封主泵导叶是核电站轴封主泵的关键部件,导叶的过流面的制造工艺技术对导叶的整体质量至关重要,对核电的稳定运行也起着重要作用,传统的制造工艺对过流面进行车削,因过流面为圆弧面,车削后采用手工抛光的方式来增加过流面的光洁度,效率低且影响导叶的整体质量,从而可能会导致气蚀磨损,影响核主泵的稳定运行,也可能会导致核主泵不能正常运转或核电站停堆,严重的会出现重大事故,导叶过流面的制造工艺技术对于轴封核主泵的国产化尤为重要。

技术实现要素:

3.本发明目的是公开一种精度高、效率高并且能降低核电站轴封主泵导叶过流面的粗糙度及提高抗疲劳强度的方法。本发明技技术方案如下:一种核电站轴封核主泵导叶过流面的制造工艺,上述方法包括以下步骤:

4.1)按图纸完成导叶(2)的车序加工;

5.2)导叶(2)固定到立式车床工作台(1)上,竖刀杆(5)装入立式车床的滑枕(6),第一滚压刀(4)安装到竖刀杆(5)上,第一滚压刀(4)对导叶(2)的位置a进行滚压,第一滚压刀(4)的滚压的线速度为50米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;

6.3)导叶(2)翻转固定到立式车床工作台(1)上,横刀杆(3)安装到立式车床的滑枕(6)上,第一滚压刀(4)横向安装在横刀杆(3)上,第一滚压刀(4)对导叶(2)的位置b进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;

7.4)第二滚压刀(7)安装在横刀杆(3)上,对导叶(2)的位置c进行滚压,滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar;

8.5)内刀杆(8)安装到立式车床的滑枕(6)上,第一滚压刀(4)安装在内刀杆(8)上,对导叶(2)的位置d进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;

9.6)外刀杆(9)安装在立式车床的滑枕(6)上,第一滚压刀(4)安装在外刀杆(9)上,第一滚压刀(4)对导叶(2)的位置e进行滚压,第一滚压刀(4)滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为250bar,调整第一滚压刀(4)的角度,第一滚压刀(4)对导叶(2)的位置f进行滚压,第一滚压刀(4)滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar。

10.本发明技术效果:

11.本发明采用的滚压加工是一种无切屑加工,通过滚压工具向工件表面施加一定压力,在常温下利用金属的塑性变形,使工件表面的微观不平度辗平从而达到改变表层结构、机械特性、形状和尺寸的目的,因此这种方法可同时达到光整加工及强化两种目的,对导叶

的过流面区域的滚压对保证使用寿命和安全性是至关重要的。

12.本发明创造性的采用立式车床配合非标工装及滚压工具对导叶的过流面进行滚压。因过流面为不同的圆弧面连接的,原有工艺只能进行车削,无法通过磨床磨削来降低粗糙度,手工抛光虽然可以降低粗糙度,但会影响圆弧面的形线,并且原有工艺也不会提高过流面的抗疲劳强度,本专利工艺方法的优点:第一采用采用立式车床配合非标工装及滚压工具这种工艺可以对过流面的圆弧面进行滚压,过流面滚压可以降低表面粗糙度,避免了手工抛光的缺点,不破坏过流面的形线,可以减小气蚀的可能性,在运行时降低水的阻力而增加效率,第二这种对过流面滚压的工艺方法可以提高导叶过流面的抗疲劳强度,经过滚压后,导叶表面过流面的硬度可提高15~30%,而耐磨性提高15%,大大提高导叶的使用寿命,对提高核主泵的寿命起着关键作用,而原工艺用车削后进行手工抛光不能提高抗疲劳强度,第三本发明使用的滚压工具为流体静力学滚压工具,对不同的位置可以改变压力的大小,对薄壁位置e滚压时降低压力,保证薄壁位置不因滚压力过大而产生变形,第四本发明采用的液压工具可以自由变换角度,配合专门设计的各种形状的刀杆可以对导叶过流面各位置都进行滚压加工,第五专门设计的各种形状的刀杆不仅可以用于滚压,还应用于导叶相同位置的车削加工,降低了工装成本。

附图说明:

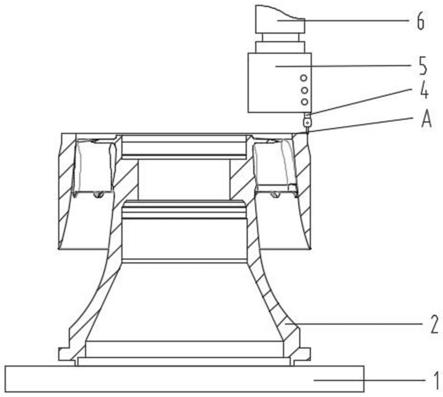

13.图1竖刀杆滚压示意图

14.图2横刀杆滚压示意图

15.图3横刀杆滚压倒角示意图

16.图4内刀杆滚压示意图

17.图5外刀杆滚压示意图

具体实施方式:

18.一种核电站轴封核主泵导叶过流面的制造工艺,完成车削后的导叶过流面使用立式车床配合多种刀杆及滚压工具进行过流面滚压,上述方法包括以下步骤:

19.1)按图纸完成导叶2的车序加工;

20.2)导叶2固定到立式车床工作台1上,竖刀杆5装入立式车床的滑枕6,第一滚压刀4安装到竖刀杆5上,第一滚压刀4对导叶2的位置a进行滚压,第一滚压刀4的滚压的线速度为50米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar,如图1所示;

21.3)导叶2翻转固定到立式车床工作台1上,横刀杆3安装到立式车床的滑枕6上,第一滚压刀4横向安装在横刀杆3上,第一滚压刀4对导叶2的位置b进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar,如图2所示;

22.4)第二滚压刀7安装在横刀杆3上,对导叶2的位置c进行滚压,滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar,如图3所示;

23.5)内刀杆8安装到立式车床的滑枕6上,第一滚压刀4安装在内刀杆8上,对导叶2的位置d进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar,如图4所示;

24.6)外刀杆9安装在立式车床的滑枕6上,第一滚压刀4安装在外刀杆9上,第一滚压

刀4对导叶2的位置e进行滚压,第一滚压刀4滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为250bar,调整第一滚压刀4的角度,第一滚压刀4对导叶2的位置f进行滚压,第一滚压刀4滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar,如图5所示。

25.本实施例采用的滚压刀具为德国ecroll品牌,所列型号均为ecroll型号。

技术特征:

1.一种核电站轴封核主泵导叶过流面的制造工艺,其特征是:上述方法包括以下步骤:1)按图纸完成导叶(2)的车序加工;2)导叶(2)固定到立式车床工作台(1)上,竖刀杆(5)装入立式车床的滑枕(6),第一滚压刀(4)安装到竖刀杆(5)上,第一滚压刀(4)对导叶(2)的位置a进行滚压,第一滚压刀(4)的滚压的线速度为50米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;3)导叶(2)翻转固定到立式车床工作台(1)上,横刀杆(3)安装到立式车床的滑枕(6)上,第一滚压刀(4)横向安装在横刀杆(3)上,第一滚压刀(4)对导叶(2)的位置b进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;4)第二滚压刀(7)安装在横刀杆(3)上,对导叶(2)的位置c进行滚压,滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar;5)内刀杆(8)安装到立式车床的滑枕(6)上,第一滚压刀(4)安装在内刀杆(8)上,对导叶(2)的位置d进行滚压,滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar;6)外刀杆(9)安装在立式车床的滑枕(6)上,第一滚压刀(4)安装在外刀杆(9)上,第一滚压刀(4)对导叶(2)的位置e进行滚压,第一滚压刀(4)滚压的线速度为80米/秒,滚压的进给量为0.2mm/转,滚压的压力为250bar,调整第一滚压刀(4)的角度,第一滚压刀(4)对导叶(2)的位置f进行滚压,第一滚压刀(4)滚压的线速度为50米/秒,滚压的进给量为0.08mm/转,滚压的压力为300bar。

技术总结

本发明涉及一种核电站轴封核主泵导叶过流面的制造工艺,完成车削后的导叶过流面使用立式车床配合多种刀杆及滚压工具进行过流面滚压,导叶(2)固定到立式车床工作台(1)上,竖刀杆(5)装入立式车床的滑枕(6),第一滚压刀(4)安装到竖刀杆(5)上,第一滚压刀(4)对导叶(2)的位置A进行滚压,第一滚压刀(4)的滚压的线速度为50米/秒,滚压的进给量为0.2mm/转,滚压的压力为300bar。本发明的方法不仅降低了过流面的表面粗糙度,减少气蚀的可能性,同时也增加了过流面的抗疲劳强度,增加了导叶的使用寿命,对保证核电站核主泵的寿命具有重要作用,并创造了巨大的经济效益。并创造了巨大的经济效益。并创造了巨大的经济效益。

技术研发人员:王文彬 齐淑尊 杜帆 赵环宇 黄秀波 曹海文 梁猛 梁建彬 张俊杰 刘芊全 姚淼夫 张琦 张韵曾

受保护的技术使用者:哈尔滨电气动力装备有限公司

技术研发日:2021.07.07

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1