一种ESP精轧机组在线换辊与动态变规程时控制辊缝的方法

一种esp精轧机组在线换辊与动态变规程时控制辊缝的方法

技术领域

1.本发明涉及冶金连铸连轧技术领域,尤其涉及一种esp精轧机组在线换辊与动态变规程时控制辊缝的方法。

背景技术:

2.热轧板带无头轧制技术(endless strip production,esp)是目前国内外短流程热轧带钢领域的前沿技术,能够充分利用钢水热能,在高效、紧凑的生产线上生产出能够替代冷轧产品的优质薄规格热轧带钢,因而可比传统热轧生产线节能40%,可极大降低生产成本节能减排,从而减小能源消耗和环境污染。

3.但是由于esp生产线产品主要以薄规格板带材产品为主,轧制过程中精轧机组的轧辊磨损非常严重,换辊周期一般是常规轧制换辊周期的两倍,换辊频繁,否则无法生产出表面质量较高的薄规格板带。但为了保证整体生产线的连续性,采用了牺牲产品质量的方法来维护生产线的连续性。为了既保证产品质量又不破坏连续性,公开号为106269888的中国专利公开了一种实现esp精轧机组在线换辊的逆流换辊方法,是在五机架连轧下增加一台备用机架来实现完全不停机的在线换辊过程的方法。

4.同时,由于目前钢铁行业大规模、小批量、定制化生产越来越多,为了满足用户对多种产品规格的需求,生产线需要进行不断的动态变规格来实现产品规格的改变。然而每次esp精轧机组变规格都会产生5米甚至更长的变厚区,从而产生钢材损耗,造成资源浪费。而在线换辊过程虽可通过合理的换辊策略可完全消除成品带钢变厚度区的存在,但仅理论上可能实现,由于液压系统、传动系统的控制精度及响应速度的限制,依旧会在成品带钢中产生变厚度区。

5.公开号为107321797的中国专利公开了一种短流程精轧机组在线换辊方法;公开号为108405625的中国专利公开了一种实现esp精轧机组在线换辊的顺流换辊方法;公开号为109692874的中国专利公开了一种esp精轧机组逆流在线换辊与动态变规程同时进行的方法;上述专利针对esp连续性生产革新提出了在线换辊方法实现不停机换辊,保证了生产的连续性。

6.公开号为105634225的中国专利公开了一种冷连轧机动态变规格的厚度控制方法及控制系统,基于轧机刚度与带钢塑性变形系数计算补偿扰动所需要的辊缝调节量。

7.但是,现有的变刚度控制辊缝的方法实质上是改变轧辊位置补偿系数,认为轧机自然刚度是恒定值的基础上,根据弹跳方程计算液压系统需要调节的量,用液压缸位置变化来弥补轧制过程中的辊缝变化,均忽略了在线换辊和动态变规程时液压系统、辊系等长行程运动时轧机自然刚度的非线性特性产生的影响,对在线换辊与动态变规程时的产品板形板厚产生不可忽略的影响。因此,现有技术中均存在一定的缺陷和不足之处,能否在实际应用中产生理想的技术效果还有待于进一步探讨。

技术实现要素:

8.针对上述问题,本发明基于esp六机架精轧机组提出了一种esp精轧机组在线换辊与动态变规程时控制辊缝的方法,通过直接监测和控制轧机刚度实现对辊缝的控制。

9.本发明采用的技术方案如下:

10.本发明所提出的一种esp精轧机组在线换辊与动态变规程时控制辊缝的方法,包括对换辊机架fi上游各机架、换辊机架fi、换辊机架fi下游各机架、fi和fj之间的过渡机架、待命机架fj上游各机架、待命机架fj和待命机架fj下游各机架的轧辊转速和辊缝调节,具体步骤如下:

11.s1、收集并输入在线换辊与动态变规程前后的工艺、板带、轧机参数,其中fn代表精轧机组轧机的架次,n值为轧机架次值;

12.判断换辊机架是否在待命机架之前,即i<j,若换辊机架在待命机架之前,执行步骤s2,否则直接执行步骤s3;

13.s2、当换辊机架在待命机架之前进行调节,即i<j时:

14.s2.1、轧机架次n为变量,设置其初值为n=1;

15.s2.2、判断机架fn是否为换辊机架fi,即n=i;若n=i,则直接执行步骤s2.4;若n≠i,则执行步骤s2.3;

16.s2.3、调节换辊机架fi上游各机架刚度,即n<i时:

17.第i机架换辊撤出时产生张力波动,调节其上游各机架fn辊速以使张力稳定,即n<i;辊缝与刚度保持不变;

18.s2.4、调节换辊机架fi刚度,即n=i时:

19.换辊机架撤出,抬升辊系,压下量不断减小,产生渐厚楔形,根据预期的楔形厚度、轧机刚度特性、轧件塑性特性计算刚度设定值,采用刚度控制模型四调节刚度使其达到此设定值,保证轧出的楔形稳定;

20.s2.5、判断fi+1机架是否为待命机架,即j=i+1;若j=i+1,则直接执行步骤s2.7;否则执行步骤s2.6;

21.s2.6、调节过渡机架刚度,即i<n<j时:

22.在换辊机架fi和待命机架fj之间的各机架称为过渡机架,调节方式为原fk+1机架增大辊缝替代未换辊时前一机架fk的辊缝,采用刚度控制模型三进行控制,在调节过程中,消除原有渐厚楔形产生新的渐厚楔形;

23.s2.7、调节待命机架投入时fj刚度,即n=j时:

24.待命机架从未进行轧制到建立轧制楔形段过程,轧辊压下,首先与轧件渐厚楔形前的等厚段接触并贴紧,这一过程采用刚度控制模型一进行控制;

25.s2.8、调节待命机架投入后fj刚度,n=j:

26.等厚段与辊系贴紧接触后,开始对渐厚楔形段进行轧制,压下量不断增大,为消除前一机架即fj

‑

1机架产生的楔形,且使出口厚度恒定,采用刚度控制模型二进行控制;

27.s2.9、判断fj是否为末机架,即判断j是否为6,当其为末机架时则结束换辊与变规程过程,当其不为末机架时,执行步骤s2.10;

28.s2.10、调节待命机架下游各机架刚度,即n>j时:

29.保持待命机架下游各机架辊缝和刚度不变;

30.s3、当换辊机架在待命机架之后,即i>j时:

31.s3.1、轧机架次n为变量,设置其初值为n=1;

32.s3.2、判断机架fn是否为待命机架fj,即n=j;若n=j则直接执行步骤s3.4,否则执行步骤s3.3;

33.s3.3、调节待命机架fj上游各机架刚度,即n<j时:

34.第j机架待命投入并压下时产生张力波动,调节其上游各个机架辊速,保证张力稳定;辊缝与刚度保持不变;

35.s3.4、调节待命机架投入时fj刚度,即n=j时:

36.待命机架从未进行轧制到建立轧制出楔形段的过程中,轧辊压下,首先与轧件接触并贴紧,这一过程采用刚度控制模型一进行控制;

37.s3.5、调节待命机架投入后fj刚度,n=j:

38.辊系与轧件贴紧后继续压下,压下量不断增大,产生出渐薄楔形段,其最终出口厚度为未换辊时后一机架fj+1的出口厚度,采用刚度控制模型四进行控制;

39.s3.6、判断fj+1机架是否为换辊机架,即i=j+1;若i=j+1,则直接执行步骤s3.8;否则执行步骤s3.7;

40.s3.7、调节过渡机架刚度,即j<n<i时:

41.各机架增大压下量替代原后一机架的工作,调节方式为机架fk减小辊缝替代变规程前后一机架fk+1的辊缝,采用刚度控制模型三进行控制,消除原有渐薄楔形产生出新的渐薄楔形;

42.s3.8、判断fi是否为末机架,即判断i是否为6;若i≠6,则执行步骤s3.9;否则执行步骤s3.12;

43.s3.9、调节换辊机架fi刚度,即n=i时:

44.换辊机架fi,辊系抬升,消除原有渐薄楔形产生新的渐厚楔形,采用刚度控制模型三控制,使辊缝变化和轧出楔形稳定;

45.s3.10、调节换辊机架下游机架fi+1:

46.下游机架fi+1消除楔形,保证出口为等厚度,采用刚度控制模型二控制;

47.s3.11、调节fi+1机架下游机架:

48.调节辊速保持张力恒定,刚度与辊缝保持不变;

49.s3.12、调节换辊机架fi,即i=6;

50.末机架消除前一机架产生的渐薄楔形,采用刚度控制模型二进行控制,楔形区完全消除后,直接退出。

51.进一步的,所述步骤s1中,所述工艺、板带、轧机参数包括:工作辊直径d、轧机刚度特性m、相邻机架间距离l、各机架轧制力f1~f6、入口厚度h1~h6、出口厚度h1~h6、钢板宽度b和各道次轧件弹塑性特性n。

52.进一步的,所述刚度控制模型一如下:

[0053][0054]

其中,k为轧机需要具有的刚度,p0为不造成轧件产生屈服的最大压力,δ为轧件不产生屈服的最大弹性变形量。

[0055]

进一步的,所述刚度控制模型二如下:

[0056][0057]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δp为入口轧件变厚度引起的轧制力增量,δh为入口厚度变化造成的辊缝变化量。

[0058]

进一步的,所述刚度控制模型三如下:

[0059][0060]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δh0为辊缝主动变化量,δh为入口厚度变化引起的辊缝增量,δp1为入口厚度变化造成的轧制力增量,δp2为辊缝主动变化造成的轧制力增量。

[0061]

进一步的,所述刚度控制模型四如下:

[0062][0063]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δp2为辊缝变化引起的轧制力增量,为长行程轧机刚度变化引起的轧制力增量,δh0为辊缝主动变化量,为长行程轧机刚度变化引起的辊缝增量。

[0064]

本发明与现有技术相比具有以下有益效果:

[0065]

本发明在大量理论研究的基础上,结合六机架布置的esp无头轧制精轧机组,充分考虑各机架的固有刚度的非线性特性,提出一种在线换辊和动态变规程时通过刚度控制辊缝的方法,通过建立在线换辊与动态变规程时轧机刚度、辊缝、轧件入口厚度变化和轧制力变化的关系并结合相应的数学模型,按数模进行控制各个阶段的轧机刚度进而调节轧辊辊缝。在保证稳定轧制和不停机的前提下,通过控制刚度进而调节辊缝,提高了辊缝的控制精度,同时实现在线换辊和动态变规程过程中轧出产品的板形板厚精度提升,减少了因停机造成的能源损失。具有较高的应用价值。

附图说明

[0066]

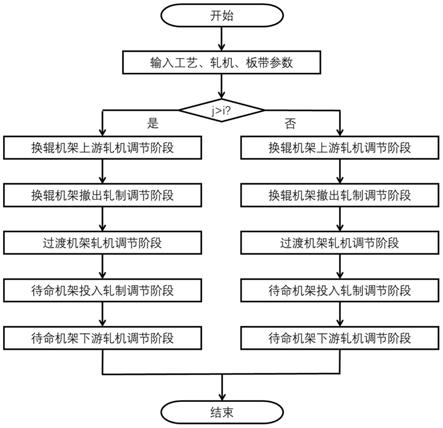

图1为本发明所提出的一种esp精轧机组在线换辊与动态变规程时控制辊缝的方法的总体流程示意图;

[0067]

图2为换辊机架在待命机架之前时的工作流程示意图;

[0068]

图3为待命机架在换辊机架之前时的工作流程示意图。

具体实施方式

[0069]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0070]

参见附图1至3所示,给出了本发明所提出的一种esp精轧机组在线换辊与动态变

规程时控制辊缝的方法的具体实施流程图。esp六机架精轧机组在线换辊与动态变规程时,存在新辊的投入和旧辊的退出以及各机架的辊缝辊速的调节,调节包括对换辊机架fi上游各机架、换辊机架fi、换辊机架fi下游各机架、fi和fj之间的过渡机架、待命机架fj上游各机架、待命机架fj和待命机架fj下游各机架的轧辊转速和辊缝调节,具体包括以下步骤:

[0071]

s1、收集并输入在线换辊与动态变规程前后的工艺、板带、轧机参数,包括:工作辊直径d、轧机刚度特性m、相邻机架间距离l、各机架轧制力f1~f6、入口厚度h1~h6、出口厚度h1~h6、钢板宽度b和各道次轧件弹塑性特性n;其中,fn代表精轧机组轧机的架次,n值为轧机架次值;

[0072]

判断换辊机架是否在待命机架之前,即i<j,若换辊机架在待命机架之前,执行步骤s2,否则直接执行步骤s3;

[0073]

s2、当换辊机架在待命机架之前进行调节,即i<j时:

[0074]

s2.1、轧机架次n为变量,设置其初值为n=1;

[0075]

s2.2、判断机架fn是否为换辊机架fi,即n=i;若n=i,则直接执行步骤s2.4;若n≠i,则执行步骤s2.3;

[0076]

s2.3、调节换辊机架fi上游各机架刚度,即n<i时:

[0077]

第i机架换辊撤出时产生张力波动,调节其上游各机架fn辊速以使张力稳定,即n<i;辊缝与刚度保持不变;

[0078]

s2.4、调节换辊机架fi刚度,即n=i时:

[0079]

换辊机架撤出,抬升辊系,压下量不断减小,产生渐厚楔形,根据预期的楔形厚度、轧机刚度特性、轧件塑性特性计算刚度设定值,采用刚度控制模型四调节刚度使其达到此设定值,保证轧出的楔形稳定;

[0080]

所述刚度控制模型四如下:

[0081][0082]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δp2为辊缝变化引起的轧制力增量,为长行程轧机刚度变化引起的轧制力增量,δh0为辊缝主动变化量,为长行程轧机刚度变化引起的辊缝增量。

[0083]

s2.5、判断fi+1机架是否为待命机架,即j=i+1;若j=i+1,则直接执行步骤s2.7;否则执行步骤s2.6;

[0084]

s2.6、调节过渡机架刚度,即i<n<j时:

[0085]

在换辊机架fi和待命机架fj之间的各机架称为过渡机架,调节方式为原fk+1机架增大辊缝替代未换辊时前一机架fk的辊缝,采用刚度控制模型三进行控制,在调节过程中,消除原有渐厚楔形产生新的渐厚楔形;

[0086]

所述刚度控制模型三如下:

[0087][0088]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δh0为辊缝主动变化量,δh为入口厚度变化引起的辊缝增量,δp1为入口厚度变化造成

的轧制力增量,δp2为辊缝主动变化造成的轧制力增量。

[0089]

s2.7、调节待命机架投入时fj刚度,即n=j时:

[0090]

待命机架从未进行轧制到建立轧制楔形段过程,轧辊压下,首先与轧件渐厚楔形前的等厚段接触并贴紧,这一过程采用刚度控制模型一进行控制;

[0091]

所述刚度控制模型一如下:

[0092][0093]

其中,k为轧机需要具有的刚度,p0为不造成轧件产生屈服的最大压力,δ为轧件不产生屈服的最大弹性变形量。

[0094]

s2.8、调节待命机架投入后fj刚度,n=j:

[0095]

等厚段与辊系贴紧接触后,开始对渐厚楔形段进行轧制,压下量不断增大,为消除前一机架即fj

‑

1机架产生的楔形,且使出口厚度恒定,采用刚度控制模型二进行控制;

[0096]

所述刚度控制模型二如下:

[0097][0098]

其中,δk为需要调节的轧机刚度增量,δ为变刚度控制过程中产生的轧制力增量,δp为入口轧件变厚度引起的轧制力增量,δh为入口厚度变化造成的辊缝变化量。

[0099]

s2.9、判断fj是否为末机架,即判断j是否为6,当其为末机架时则结束换辊与变规程过程,当其不为末机架时,执行步骤s2.10;

[0100]

s2.10、调节待命机架下游各机架刚度,即n>j时:

[0101]

保持待命机架下游各机架辊缝和刚度不变;

[0102]

s3、当换辊机架在待命机架之后,即i>j时:

[0103]

s3.1、轧机架次n为变量,设置其初值为n=1;

[0104]

s3.2、判断机架fn是否为待命机架fj,即n=j;若n=j则直接执行步骤s3.4,否则执行步骤s3.3;

[0105]

s3.3、调节待命机架fj上游各机架刚度,即n<j时:

[0106]

第j机架待命投入并压下时产生张力波动,调节其上游各个机架辊速,保证张力稳定;辊缝与刚度保持不变;

[0107]

s3.4、调节待命机架投入时fj刚度,即n=j时:

[0108]

待命机架从未进行轧制到建立轧制出楔形段的过程中,轧辊压下,首先与轧件接触并贴紧,这一过程采用刚度控制模型一进行控制;

[0109]

s3.5、调节待命机架投入后fj刚度,n=j:

[0110]

辊系与轧件贴紧后继续压下,压下量不断增大,产生出渐薄楔形段,其最终出口厚度为未换辊时后一机架fj+1的出口厚度,采用刚度控制模型四进行控制;

[0111]

s3.6、判断fj+1机架是否为换辊机架,即i=j+1;若i=j+1,则直接执行步骤s3.8;否则执行步骤s3.7;

[0112]

s3.7、调节过渡机架刚度,即j<n<i时:

[0113]

各机架增大压下量替代原后一机架的工作,调节方式为机架fk减小辊缝替代变规程前后一机架fk+1的辊缝,采用刚度控制模型三进行控制,消除原有渐薄楔形产生出新的

渐薄楔形;

[0114]

s3.8、判断fi是否为末机架,即判断i是否为6;若i≠6,则执行步骤s3.9;否则执行步骤s3.12;

[0115]

s3.9、调节换辊机架fi刚度,即n=i时:

[0116]

换辊机架fi,辊系抬升,消除原有渐薄楔形产生新的渐厚楔形,采用刚度控制模型三控制,使辊缝变化和轧出楔形稳定;

[0117]

s3.10、调节换辊机架下游机架fi+1:

[0118]

下游机架fi+1消除楔形,保证出口为等厚度,采用刚度控制模型二控制;

[0119]

s3.11、调节fi+1机架下游机架:

[0120]

调节辊速保持张力恒定,刚度与辊缝保持不变;

[0121]

s3.12、调节换辊机架fi,即i=6;

[0122]

末机架消除前一机架产生的渐薄楔形,采用刚度控制模型二进行控制,楔形区完全消除后,直接退出。

[0123]

六机架精轧机组在线换辊与动态变规程是指在原有的五机架精轧机组的后面增设一台待命机架,即正常轧制生产时,任意五机架投入运用,当换辊机架fi需要换辊时,在保证轧机稳定轧制的前提下,本发明通过控制各机架刚度调节辊缝以保证在线换辊与动态变规程时的稳定运行,进而用待命机架fj替换换辊机架fi实现在线换辊与动态变规程。

[0124]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1