一种立辊轧机的立辊箱检修方法与流程

1.本发明涉及一种对立辊轧机的立辊箱进行检修的方法,属于立辊轧机检修方法技术领域。

背景技术:

2.立辊轧机的立辊箱是轧线上控制板材宽度的轧机传动设备,该设备使用较长的万向节轴提供动力,承受的轧制力又相对比较大,因此其使用环境相对比较恶劣。与此同时,在使用过程中,由于立辊箱的箱体密封困难、设备润滑不良等原因,均导致立辊箱内的部件磨损较大,损坏频率较高,维修比较频繁。

3.立辊箱的检修过程是,先将箱体内的各个部件拆卸,根据磨损情况更换新的备件,然后再进行装配。目前,在装配过程中,由于箱体内的第一介轴和第二介轴两者位置紧密,相互间装配关系存在遮挡,第一介轴下部不能带轴承安装,只能装入光轴后再次翻转箱体安装轴承,在拆除和装配中需要多次翻转立辊箱箱体才能完成装配,同时,立辊箱的箱体为全封闭结构,不利于观察和检修。因此,按照现有的检修方法,不但大大延长了装配时间,增加了人员和劳动强度,而且由于立辊箱的箱体本身体型较大,总重10吨,箱体底部有圆弧,造成吊装困难,存在一定的安全性隐患。

4.综上所述,立辊轧机的立辊箱的检修是保证立辊轧机正常运行的重要工作,现有的检修方法不能满足生产的需要,成为制约立辊箱检修的难题,迫切需要采用新的检修方法对立辊箱进行检修,以保证生产的正常进行。

技术实现要素:

5.本发明所要解决的技术问题是提供一种立辊轧机的立辊箱检修方法,这种检修方法可以方便地吊装第二介轴,同时可以使第一介轴带轴承安装,减少箱体的翻转次数,简化装配程序,保证安装质量和效率,提高安全性。

6.解决上述技术问题的技术方案是:一种立辊轧机的立辊箱检修方法,它采用以下步骤进行:第一步,拆除箱体内的部件;第二步,将箱体内部清理干净,测量箱体内部第二介轴外齿套与箱体外壳的相对位置,测量第一介轴下轴承的厚度;第三步,根据测量结果计算需要切割第二介轴外齿套的轮齿个数和长度,经测量箱体底部第一介轴下轴承的厚度为a,需要将第二介轴外齿套箱体低端方向应环形加工掉大于a宽度的齿,或者在第二介轴外齿套正对第一介轴下轴承的位置加工掉3个齿,加工长度大于a的长度,留下第一介轴下部带轴承进入轴承位的宽度;第四步,用切割工具对箱体外壳进行切割,在箱体的第二介轴外齿套正前方向偏下部位切割出200mm*200mm方孔,开孔后在切割的方孔上焊接一个相应大小法兰,法兰上均布螺孔,做与法兰相对应的盲盖,法兰与盲盖之间垫防渗漏胶皮,盲盖与法兰由螺栓拧紧密

封;第五步,将第二介轴外齿套放入箱体后经切割的方孔吊起至箱体内合适高度和位置,从箱体底部外侧插入第二介轴以支撑第二介轴外齿套,并装配端盖,然后将切割齿后的第二介轴外齿套的缺口转至与第一介轴相对的位置,同时将第一介轴下轴承的外套装入箱体下部的轴承位,再将箱体底部的箱体下端盖密封闭合并保证与第一介轴下轴承的外套紧密接触;第六步,将装配好轴承的空心轴从大端也就是箱体上部撞入并将下端盖密封,此时箱体下部的所有端盖都已装配完毕;第七步,将两侧轴承内套全部装好的第一介轴吊起,对准第二介轴外齿套的缺口位置装入第一介轴下轴承的轴承位,第一介轴的轴齿与第二介轴外齿套啮合;第八步,吊装快轴,放入轴承位;第九步,盖箱体盖拧紧箱体螺栓,调整装配各轴端盖并调整上部各轴承间隙。最后装好快轴联轴器。

7.上述立辊轧机的立辊箱检修方法,所述第一步中,首先将要拆检的立式辊箱竖直放入支撑框架内,将箱体快轴的联轴器取下,并拆除箱体上盖螺栓;然后依次将箱体上端盖、快轴、第一介轴吊出,同时拆除油管,拆除空心轴上端盖;再将箱体吊出支撑框架并放倒,将箱体底部所有端盖全部拆掉;接着将空心轴用较大柱状物体由小端向大端撞出,注意不要撞击轴承;最后将第二介轴的轴顶油管拆除后,将第二介轴从箱体底部一侧退出,取出第二介轴外齿套。

8.上述立辊轧机的立辊箱检修方法,所述第四步中,切割方孔上的法兰焊接高度应以装配盲盖后螺栓帽高度不突出箱体侧固定用加工面为准,避免影响箱体在线使用更换。

9.本发明的有益效果是:本发明测量第一介轴箱体底部端轴承厚度为a,然后将第二介轴齿套箱体低端方向应环形加工掉大于a宽度的齿,或者在第二介轴齿套正对第一介轴下轴承的位置加工掉3个齿,加工长度大于a的长度,在装配时,可以将两侧轴承内套全部装好的第一介轴吊起,对准第二介轴齿套的缺口位置装入下轴承位,实现了第一介轴的带轴承安装,避免了只能装入光轴后再次翻转箱体安装轴承的方法。本发明在第二介轴齿套正前方向偏下部位切割出方孔,并在方孔上安装法兰和盲盖,通过方孔可以方便地吊装第二介轴,同时方便检查箱体内部的介轴轴承、齿及内部其它零部件完好情况。

10.本发明是立辊轧机立辊箱维修方法的首创,打破了传统的维修方式,采用切割第二介轴齿外齿套的方法实现了第一介轴的带轴承装配,这在常规的装配方法中是难以想象的,彻底解决了现有装配方法中必须多次翻转立辊箱箱体的问题,检修维护和点检非常直观、方便,使整个拆检周期大为缩短,操作过程简单、可靠,安全性也大大提高。

附图说明

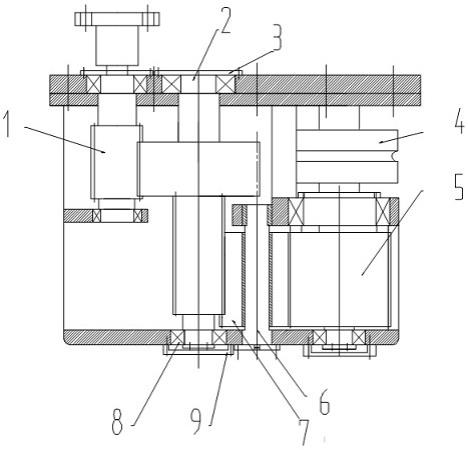

11.图1是立辊箱的结构示意图;图2是立辊箱开孔位置示意图;图3是第二介轴齿套的结果示意图。

12.图中标记如下:快轴1、第一介轴2、箱体上端盖3、工作辊4、空心轴5、第二介轴6、第

二介轴外齿套7、第一介轴下轴承8、箱体下端盖9、方孔10、第二介轴齿套的齿部切掉部分11。

具体实施方式

13.本发明的技术方案是:在立辊箱的箱体侧方开孔,焊接法兰和安装盲盖密封,开孔位置以能看到第一介轴下部轴承状况和便于吊装第二介轴齿套为原则;同时环状切掉一定长度(如70mm)齿套上的所有齿,或者加工掉第二介轴齿套下部约一定长度(如70mm)的3个齿(到齿根部),装配时将此部位对准第一介轴轴承,就可以很方便的将装好轴承滚动体部分的第一介轴装入已装好轴承外圈的轴承位,减少了箱体装配时的翻转次数。

14.本发明的上述技术方案的具体步骤如下:(1)将要拆检的立式辊箱竖直放入专用支撑框架内,将箱体快轴1的联轴器取下,并拆除箱体上盖螺栓。

15.(2)依次将箱体上端盖3、快轴1、第一介轴2吊出,同时拆除油管,拆除空心轴5的上端盖。

16.(3)将箱体吊出支撑框架并放倒,将箱体底部所有端盖全部拆掉。

17.(4)将空心轴5用较大柱状物体由小端向大端撞出,注意不要撞击轴承,将第二介轴6的轴顶油管拆除,然后将第二介轴6从箱体底部一侧退出,取出第二介轴外齿套7。

18.(5)将箱体内部清理干净,并测量箱体内部第二介轴外齿套7与箱体外壳的相对位置;测量第一介轴下轴承8 的厚度,测量计算需要切割第二介轴外齿套7的轮齿个数和长度,经测量第一介轴2箱体底部端的第一介轴下轴承8的厚度为60mm,所以第二介轴外齿套7箱体低端方向应环形加工掉70mm宽度的齿,留下第一介轴2下部带轴承进入轴承位的宽度,或者在第二介轴外齿套7正对第一介轴下轴承8的位置加工掉3个齿加工长度70mm,也是为了可以使第一介轴2下部可以带轴承装入,以减少箱体装配时的翻转次数。

19.(6)用切割工具对箱体外壳进行切割,在第二介轴外齿套7正前方向偏下部位切割出200mm*200mm方孔10,以方便第二介轴6的装配和两根介轴箱体下部轴承的检查,开孔后在切割的方孔10上焊接一个相应大小法兰,法兰上均布m16螺纹孔,做盲盖开与法兰相对应位置的∮18mm螺栓孔,法兰与盲盖之间垫胶皮防渗漏,并用m16螺栓拧紧以密封此部位。

20.此部位只有在在线检查或者箱体拆检时打开,利用方孔10可以方便地检查箱体内部的介轴轴承、齿及内部其它零部件完好情况,同时方便装配两根介轴。需要特别注意的是法兰焊接高度应以装配盲盖后螺栓帽高度不突出箱体侧固定用加工面为准,否则会影响箱体在线使用更换。

21.(7)在装配过程中,先将第二介轴外齿套7放入箱体后经方孔10吊起至箱体内合适高度和位置。从箱体底部外侧插入第二介轴6以支撑第二介轴外齿套7,第二介轴6与第二介轴外齿套7之间的间隙为0.3

‑

0.5mm,并装配端盖;然后将切割齿后的第二介轴外齿套7缺口转至与第一介轴2相对的位置;同时,将第一介轴下部轴承8外套装入箱体下部的轴承位,再将箱体底部的箱体下端盖9密封闭合并保证与轴承外套紧密接触,以方便最后的间隙调整。

22.(8)将装配好轴承的空心轴5从大端也就是箱体上部撞入并将下端盖密封,此时箱体下部的所有端盖都已装配完毕。

23.(9)将箱体竖起并吊回维修专用的支撑框架。

24.(10)将两侧轴承内套全部装好的第一介轴2吊起,对准第二介轴外齿套7的缺口位置装入下轴承位,第一介轴2的轴齿与第二介轴外齿套7啮合。

25.(11)吊装快轴1,放入轴承位。

26.(12)盖箱体盖拧紧箱体螺栓,调整装配各轴端盖并调整上部各轴承间隙,最后装好快轴联轴器,装配完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1