制造可被压缩材料的成型模块的制作方法

1.本发明涉及一种「制造可被压缩材料的成型模块」,尤指其利用一具高导热性的成型模治具,可快速缩短可被压缩材料融化时间及冷却固化成型时间、提高产能与降低成本的方法。

背景技术:

2.一般传统碳棒的制程,其系将模料灌模充填于成型模内并以油压缸压缩模内材料后,移模至加热炉内进行高温烧结,再经长时间冷化程序及油压脱膜程序,完成一碳棒成品,惟其尚存在下列缺失:(1)其模料灌模充填后,系以油压缸进行压缩,无法控制压缩量,存在易致体积变异的缺失;(2)其加热程序系以加热炉进行加热,存在加热时间长、损耗大的缺失;(3)其冷化程序的冷却传导差,故须长时间冷化,导致存在冷却速度慢的缺失;(4)其脱膜程序系以油压脱膜方式,故脱膜时常因所下材料落料差异会形成卡板动作异常,以及黏着剂黏着筒身致磨擦力变大,且压缩块间隙无法阻止细粉溢出,粉尘问题亦同时影响缩块间隙及排气异常,以及材料膨胀系数变化也同时影响压缩量变异的种种缺失,是以势必造成制造成本的增加外,更造成产率不高而降低市场的竞争力,实有改善的必要。本发明人遂以多年的经验加以设计,经多方探讨并试作样品试验,乃推出本发明。

技术实现要素:

3.本发明的主要目的,在于提供一种制造可被压缩材料的成型模块。

4.为达到上述目的,本发明采用以下技术方案:

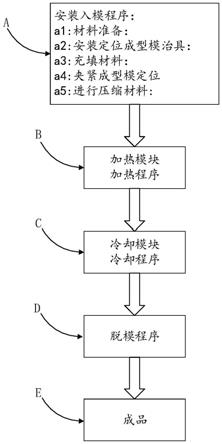

5.一种制造可被压缩材料的成型模块,包含一可导热的成型模治具、一加热模块、一冷却模块,使成型模治具可依序经安装入模定位程序、加热模块的加热程序、冷却模块的冷却程序,以及一脱膜程序,可快速成型出一可被压缩材料的成品,其成型方式如下:

6.步骤(a)、安装入模定位程序;其包括:

7.(a1):材料准备:取成型所须的可被压缩材料与黏着剂依所须的比重调合可被压缩材料;

8.(a2):安装定位成型模治具:将成型模治具安装组设入模;该成型模治具,其上端设有一具调整杆的轴承座,下端设有具弹性组件的底座,于轴承座与底座间连结设有具一芯棒的充填管,对应于充填管外侧设有具夹模机构,该充填管于中心具一成型模槽;

9.(a3):充填材料:将上述调和的可被压缩材料充填于成型模治具的充填管内成型模槽内;

10.(a4):夹紧成型模定位:利用对应设于充填管外侧的夹模机构夹紧,使支撑压缩时的膨胀力;

11.(a5):进行压缩可被压缩材料:驱动成型模治具上端的调整杆往下,同时调整弹性组件,对可被压缩材料进行压缩;

12.步骤(b)加热程序:利用加热模块设于机械上及连结电控设备直接对成型模治具

进行导热及热传导;

13.步骤(c)冷却程序:利用冷却模块设于机械上及连结风压管路直接对成型模治具进行冷却,使可被压缩材料可快速达到冷却凝结固化成品。

14.步骤(d)脱模程序:使分离第一夹模件、一第二夹模件及卸下轴承座,利用设于底座的弹性组件松退作用力,令充填管抽离,完成脱模程序;

15.步骤(e)成品:完成可被压缩材料的制成品。

16.其系以一具导热性佳的成型模治具,将可被压缩材料与黏着剂依成型所须比重调合预置的材料准备,使成型模治具安装定位经充填材料程序后,令成型模治具进行夹紧定位及压缩成型模槽内置的可被压缩材料完成安装入模定位程序后,再经加热模块的加热程序默认加热温度可直接对成型模治具加热,大幅缩短可被压缩材料融化时间与冷却模程快速冷却固化成型时间,快速提升产能目的。

17.本发明的次主要目的,乃在提供一种制造可被压缩材料的成型模块,其利用成型模治具的轴承座锁附机构一端可连结的调整杆,可供连接驱动装置带动锁附机构往下压缩成型模槽内置的可被压缩材料及控制适应压缩量进行压缩,一端底侧可设有防尘片防止细粉溢出,与利用成型模治具轴承座与底座间连结设有一中心具柱型的成柱型模槽的充填管,供可被压缩材料充填,对应于充填管外侧对应设有具导热性可热传导的夹模机构,可支撑压缩时的膨胀力,令加热模块连接电控设备可直接对夹模机构进行导热,同时传导充填管内成型模槽受热,并快速达到加热效果,大幅缩短融化时间,与经冷却组模快速降温令内置的可被压缩材料冷却固化成型,再利用成型模治具底座设有具弹性组件,可供于冷却模块降温冷却后,使通过底座弹性组件卸除松退的回复弹力可快速卸膜取出成品。

18.本发明的另一目的,乃在提供一种制造可被压缩材料的成型模块,其利用成型模治具充填管柱型模槽内设一具气孔的芯棒,供与排气设备连接,使可排除多余气体同时避免细粉溢出黏着筒身。

附图说明

19.图1为本发明的方块流程图。

20.图2为本发明的成型模治具立体图。

21.图3为本发明的成型模治具分解图。

22.图4为本发明的成型模治具剖视图。

23.图5为本发明的成型流程示意图。

24.图6为图5成型流程之步骤(a5)进行压缩材料的放大示意图。

25.【符号说明】

26.10可被压缩材料

ꢀꢀꢀꢀꢀꢀꢀꢀ

20成型模治具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21调整杆

27.22轴承座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221上轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222下轴承

28.223锁附机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

224结合部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225防尘片

29.23底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231顶出机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24充填管

30.241成型模槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25芯棒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251气孔

31.26夹模机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

261第一夹掣件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

262第二夹掣件

32.27驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30加热模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40冷却模块

33.41内室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50成品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70锁结组件

34.a安装入模定位程序

ꢀꢀꢀꢀꢀ

b加热模块的加热程序

ꢀꢀꢀ

c冷却模块的冷却程序

35.d脱膜程序

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

e成品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x间隙

36.a1材料准备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a2安装定位成型模治具

ꢀꢀ

a3充填材料

37.a4夹紧成型模定位

ꢀꢀꢀꢀꢀꢀ

a5进行压缩材料

具体实施方式

38.兹配合图式将列举出较佳的实施例,详细说明本发明的内容如下:

39.首先,请参考图1所示为本发明的方块流程图(请同时参考图2~图4所示),一种制造可被压缩材料的成型模块,包含一可导热的成型模治具20、一加热模块30、一冷却模块40,使成型模治具20可依序经安装入模定位程序a、加热模块的加热程序b、冷却模块的冷却程序c,以及一脱膜程序d后,即可取出成品e完成可被压缩材料a1的成型品50,快速完成一可被压缩材料a1的制程,大幅缩短制程时间,及大量减少模具成本,使达一更具经济效益提高产业竞争力。

40.如图2所示,在本实施例中,上述成型模治具20,包括一具调整杆21及轴承座22的驱动件27、一具顶出机构231的底座23、一充填管24、一芯棒25、一夹模机构26,其驱动件27与一驱动装置电性连接(图标未绘),包括一调整杆21以及一轴承座22,该调整杆21可设为一螺杆一端穿设于轴承座22中,一端与驱动装置连接(图标未绘)可受驱动装置动力源驱动控制行程作动,轴承座22包括一上轴承221、一下轴承222、一设于轴承座22中心的锁附机构223,于上轴承221中心孔设有内螺纹,锁附机构223一端设有结合部224配合锁结组件70供与调整杆21连结同步作动,一端底侧可设有防尘片225防止细粉溢出,其充填管24为一具高导热性的金属材质,一端与底座23套合,一端与轴承座22的锁附机构223套设,管内于中心形成一柱型的成型模槽241,可供充填预置之调和后的可被压缩材料10,同时可供调整杆21配合驱动装置(图标未绘)控制适应压缩量,使驱动装置转动时调整杆21随之转动连动锁附机构223同步往下并带动锁附机构223往下压挤充填的该可被压缩材料10进行压缩,于该成型模槽241中心设有一芯棒25与底座23连结,其夹模机构26包括一第一夹掣件261与一第二夹掣件262,该第一夹掣件261设为二可相分离地结合的半圆管形套块,形成一内管套件,该内管套件设为一加热件,该第二夹掣件262系设为二可相分离地结合的半圆管形套块,设于第一夹掣件261外侧并形成一包覆第一夹掣件261的外管套件。

41.在本实施例中,上述成型模治具20芯棒25设有气孔251并与负压风管的排气设备(图示未绘)连接,使可排除多余气体同时避免黏着剂黏着筒身。

42.在本实施例中,上述成型模治具20于底座上的顶出机构231可设为弹性组件,可提供预紧力及平衡压缩力,以及提供于卸模松退时可形成一弹力的辅助作用力,助于快速脱膜。

43.在本实施例中,上述加热模块30设于机械上,与电控设备(图面未绘)连结,可依所须温度的设定加热温度及保持恒温模式,加热模块其导热模温度可设为每秒200度进行热传导,于内部可设有石绵隔热减少热损失。

44.在本实施例中,上述冷却模块40设于机械上,与风压设备(图面未绘)的风压管路连结输入冷风循环进出,使可快速达到冷却效果。其制造可被压缩材料的成型模块成型步

骤,再进一步说明如下:

45.步骤(a)、安装入模定位程序;其包括:

46.(a1):材料准备:取成型所须的可被压缩材料10(该可被压缩材料,可设为各种可被高温融化、冷却固化的可被压缩成块状的活性碳、碳纤维或各种过滤材料)配合一适量的黏着剂(该黏着剂,可为pe粉、塑料粉),在本实施中该可被压缩材料10添加黏着剂的调合比重可依所须制成品的紧密度须求做改变;

47.(a2):安装定位成型模治具:将成型模治具20安装组设入模;

48.该成型模治具20,其上端设有一具调整杆21的轴承座22的驱动件,下端设有具顶出机构231的底座23,于驱动件的轴承座22与底座23间连结设有具一芯棒25的充填管24,对应于充填管24外侧对应设有具夹模机构26,该充填管24于中心形成一柱型的成型模槽241,该芯棒25设有气孔与负压风管的排气设备连结,令中心管可具排气作用,避免黏着剂黏着筒身,降低粉尘问题。

49.(a3):充填材料:将上述依成型材料所须的比重调合后的可被压缩材料10充填于成型模治具20的充填管24的成型模槽241内,并利用该成型模槽241中心设有具气孔的芯棒,令该气孔与一负压风管的排气设备连结使中心管排气,可排除多余气体,避免黏着剂黏着筒身及降低粉尘问题。

50.(a4):夹紧成型模定位:利用对应设于充填管24外侧的夹模机构26夹紧,支撑压缩时的膨胀力;

51.(a5):进行压缩材料:驱动成型模治20上端的调整杆21往下,使压缩材料a,及通过底座23上设有顶出机构231调整充填是的体积变异;

52.步骤(b)加热程序:利用加热模块30设于机械上及连结电控设备(图面示绘)直接对成型模治具20进行导热及热传导,使第一夹掣件261加热层受热后,同时传导充填管24成型模槽241受热,并快速达到加热效果,令成型模槽241内置的可被压缩材料10a可大幅缩短融化时间。

53.步骤(c)冷却程序:于上述加热程序完成后,利用冷却模块40设于机械上及连结风压设备(图面未绘)的管路,直接对成型模治具20进行输送冷风,使冷风在内室41循环进出带出热风,使可快速达到冷却效果,令成型模槽241内置的可被压缩材料10快速冷却固化。

54.步骤(d)脱模程序:于完成上述冷却程序后,利用其可被压缩材料经上述加热程序及冷却程序的过程产生的热胀冷缩作用与成型模槽241形成间隙(x),可助于移出成型模治具进行退模,使分离第一夹掣件、一第二夹掣件与卸下轴承座,利用卸模时设于底座23底部顶出机构231(该顶出机构可设为弹性组件)松退时回复弹力的作用力,令充填管24抽离,完成脱模程序;

55.步骤(e)成品:完成可被压缩材料a1的制成品,即可顺利取出脱模后的可被压缩材料10固化的成型品50。

56.藉此,使制造可被压缩材料的成型模块可通过具高导热性的一成型模治具20直接进行以导热方式的热传导加热快速导热,令内置成型模槽241内的预置的可被压缩材料a1可迅速经加热模块的加热程序b进行加热缩短融化时间,并经冷却模块的冷却程序c可以冷风对成型模治具20快速传导散热冷却固化成型,同时利用其可被压缩材料经上述加热程序及冷却程序的过程产生的热胀冷缩作用与成型模槽241形成间隙(x),与再利用底座23的顶

出机构231于卸模松退的作用力回复的弹力达到快速脱模之效,使大幅减少加热及成型时间,改善传统加热炉加热时间长及温升慢与热损失高的缺失,于成型上达到良好的质量,降低生产不良率及相对提升产能与确保质量均一的目的。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1