一种搅拌车罐体锥体制备工艺的制作方法

1.本发明涉及一种搅拌车罐体锥体制备工艺,用于搅拌车罐体锥体自动卷制合缝拼接成型,属于混凝土搅拌车搅拌罐制作技术领域。

背景技术:

2.混凝土搅拌车(cement mixer,concrete mixer)是用来运送建筑用混凝土的专用卡车;由于它的外形,也常被称为田螺车。这类卡车上都装置圆筒型的搅拌罐以运载混合后的混凝土,在运输过程中会始终保持搅拌筒转动,以保证所运载的混凝土不会凝固,搅拌罐是搅拌车的最重要部分,搅拌罐由筒体及筒体内的叶片构成,筒体由中间的直段筒体和两侧的锥段筒体组合而成,筒体内的叶片也由锥段叶片及直段叶片组合而成。目前,搅拌车罐体锥体卷制合缝拼接的生产过程中,多由人工操作完成,整个拼接过程要大量人工调整工作,并且要使用到吊装、对齐等设备辅助进行,工作完成所需劳动强度大,且存在安全隐患。

技术实现要素:

3.本发明的目的是提供一种搅拌车罐体锥体制备工艺,实现了罐体锥体自动卷制合缝拼接的自动化生产,能大幅度提高生产力,降低工人劳动强度,满足工厂大批量生产要求,解决背景技术存在的上述技术问题。

4.本发明的技术方案是:一种搅拌车罐体锥体制备工艺,制备罐体锥体的扇形板料输送至卷板机;卷板机将扇形板料弯曲卷制出弧形锥筒并放置到导向槽内;将卷板机卷出弧形锥筒的扇形板料推送至焊接工位,将扇形板料的前端与尾端对齐,形成需要焊接的焊缝,整体呈锥筒,焊缝定位装置及压紧装置对锥筒焊缝进行定位并压紧固定,对焊缝进行焊接完成罐体锥体制备。

5.具体的步骤如下:罐体锥体的扇形板料放在自动送料平台上,自动对正位置后,输送至卷板机开始卷制;卷板机将扇形板料弯曲卷制出弧形锥筒;扇形板料前端经过升降挑臂装置上方落在右侧导向装置上,扇形板料前端在右侧导向装置上滑动,扇形板料前端通过右侧导向装置导向至预定的滑槽内;在此过程中,需要升降挑臂装置上下升降挑臂来调整扇形板料高低,使扇形板料前端能够顺利落到右侧导向装置上,并在右侧导向装置上滑动至预定的滑槽内。卷板机卷板工作完成后,此时扇形板料前端已经沿右侧导向装置进入到预定的滑槽内,下一步需要将扇形板料尾端送至预定的滑槽内,此时扇形板料尾端位于预定滑槽下方。辅助装置通过气缸拉伸动作将扇形板料向外调整至适当位置,再由左侧导向装置将扇形板料尾端向上托起,此时扇形板料尾端高度处在滑槽中间位置。此时松开辅助装置的拉伸气缸,扇形板料会因自身张力向内收缩至滑槽内。卷板机上方设有滑槽,滑槽为多段,每段滑槽均由两个对称设置的c型槽组成,两个c型槽的槽底相对,两个c型槽的开口分别朝向左右两侧,锥筒通过其开缝处进入到两个c型槽之间,开缝处的两端分别进入两个c型槽内,滑槽起导向作用,使锥筒更快更容易被推送到焊接位置。

6.此时板料已卷制成锥筒形状,在升降挑臂装置的辅助下,由推件装置将卷出的锥筒推送至焊接工位。此过程中升降挑臂装置的挑臂一直挑着锥筒内侧上部,推件装置推点为锥筒大口端下侧,在升降挑臂装置和推件装置共同推动作用下锥筒在滑槽内滑至焊接位置。推送至焊接位置时,锥筒小口端部会碰到辅助定位装置,此时停止锥筒推送,锥筒的小口端与大口端端面对齐。推送至焊接工位后,工件抱出装置右侧部分向内翻转推动扇形板料前端靠紧焊缝定位装置,此时扇形板料前端定位到预定焊接位置,压紧装置对右侧扇形板料进行压紧固定。然后焊缝定位装置二的定位杆伸出,到达定位位置,焊缝定位装置一向下侧撤出,工件抱出装置左侧部分向内翻转推动扇形板料尾端靠紧焊缝定位装置二的定位杆端面,此时压紧装置对左侧扇形板料进行压紧固定,焊缝定位装置二定位杆缩回,此时扇形板料首尾两端对齐压紧工作完成。由焊接机构完成对扇形板料对接缝的焊接工作,至此实现了对罐体锥体的制备工作。

7.本发明的有益效果:实现了罐体锥体自动卷制合缝拼接的自动化生产,能大幅度提高生产力,降低工人劳动强度,满足工厂大批量生产要求,具有广阔的市场空间。

附图说明

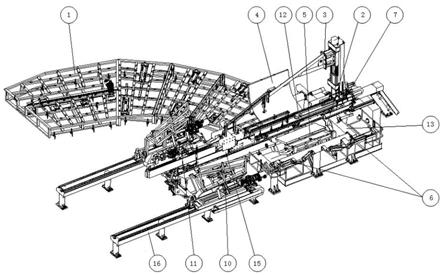

8.图1是本发明实施例卷制合缝拼接成型立体示意图;图2是本发明实施例卷制合缝拼接成型正面示意图;图3是本发明实施例升降挑臂装置示意图;图4是本发明实施例滑槽部位周围结构示意图;图5是本发明实施例助定位装置示意图;图6是本发明实施例定位焊接示意图;图7是本发明实施例焊接部位放大示意图;图8是本发明实施例滑槽安装结构示意图;图中:自动送料平台1、卷板机2、升降挑臂装置3、右侧导向装置4、左侧导向装置5、辅助装置6、推件装置7、焊缝定位装置一8、压紧装置一9、工件抱出装置10、焊接机构11、横梁组件12、框架13、芯轴装置14、压紧横梁15、支撑架16、焊缝定位装置二17、压紧装置二18、滑槽19、辅助定位装置20。

具体实施方式

9.以下结合附图,通过实施例对本发明作进一步说明。

10.一种搅拌车罐体锥体制备工艺,制备罐体锥体的扇形板料输送至卷板机2;卷板机2将扇形板料弯曲卷制出弧形锥筒并放置到导向槽内;将卷板机卷出弧形锥筒的扇形板料推送至焊接工位,将扇形板料的前端与尾端对齐,形成需要焊接的焊缝,整体呈锥筒,焊缝定位装置及压紧装置对锥筒焊缝进行定位并压紧固定,对焊缝进行焊接完成罐体锥体制备。

11.具体的步骤如下:罐体锥体的扇形板料放在自动送料平台1上,自动对正位置后,输送至卷板机2开始卷制;卷板机2将扇形板料弯曲卷制出弧形锥筒;扇形板料前端经过升降挑臂装置3上方落在右侧导向装置4上,扇形板料前端在右侧导向装置4上滑动,扇形板料前端通过右侧导

向装置4导向至预定的滑槽19内;在此过程中,需要升降挑臂装置3上下升降挑臂来调整扇形板料高低,使扇形板料前端能够顺利落到右侧导向装置4上,并在右侧导向装置4上滑动至预定的滑槽19内。卷板机2卷板工作完成后,此时扇形板料前端已经沿右侧导向装置4进入到预定的滑槽19内,下一步需要将扇形板料尾端送至预定的滑槽19内,此时扇形板料尾端位于预定滑槽19下方。辅助装置6通过气缸拉伸动作将扇形板料向外调整至适当位置,再由左侧导向装置5将扇形板料尾端向上托起,此时扇形板料尾端高度处在滑槽19中间位置。此时松开辅助装置6的拉伸气缸,扇形板料会因自身张力向内收缩至滑槽19内。卷板机2上方设有滑槽19,滑槽为多段,每段滑槽均由两个对称设置的c型槽组成,两个c型槽的槽底相对,两个c型槽的开口分别朝向左右两侧,锥筒通过其开缝处进入到两个c型槽之间,开缝处的两端分别进入两个c型槽内,滑槽起导向作用,使锥筒更快更容易被推送到焊接位置。

12.此时板料已卷制成锥筒形状,在升降挑臂装置3的辅助下,由推件装置7将卷出的锥筒推送至焊接工位。此过程中升降挑臂装置3的挑臂一直挑着锥筒内侧上部,推件装置7推点为锥筒大口端下侧,在升降挑臂装置3和推件装置7共同推动作用下锥筒在滑槽19内滑至焊接位置。推送至焊接位置时,锥筒小口端部会碰到辅助定位装置20,此时停止锥筒推送,锥筒的小口端与大口端端面对齐。推送至焊接工位后,工件抱出装置10右侧部分向内翻转推动扇形板料前端靠紧焊缝定位装置一8,此时扇形板料前端定位到预定焊接位置,压紧装置一9对右侧扇形板料进行压紧固定。然后焊缝定位装置二17的定位杆伸出,到达定位位置,焊缝定位装置一8向下侧撤出,工件抱出装置10左侧部分向内翻转推动扇形板料尾端靠紧焊缝定位装置二17的定位杆端面,此时压紧装置二18对左侧扇形板料进行压紧固定,焊缝定位装置二17定位杆缩回,此时扇形板料首尾两端对齐压紧工作完成。由焊接机构11完成对扇形板料对接缝的焊接工作,至此实现了对罐体锥体的制备工作。

13.本发明涉及的主要设备包括:自动送料平台1、卷板机2、升降挑臂装置3、右侧导向装置4、左侧导向装置5、推件装置7、焊缝定位装置一8、压紧装置一9、焊接机构11、横梁组件12、框架13、芯轴装置14、压紧横梁15、支撑架16、焊缝定位装置二17和压紧装置二18,自动送料平台1和卷板机2固定安装在地基上,自动送料平台1与卷板机2入口相连接,卷板机2的两侧设置框架13,横梁组件12安装在框架13上,右侧导向装置4和左侧导向装置5安装在框架13上;升降挑臂装置3安装在推件装置7上,推件装置7在横梁组件12上移动;压紧横梁15安装在横梁组件12上;压紧横梁15上安装有导轨一,焊接机构11安装在压紧横梁15上,由动力带动沿导轨一行走;芯轴装置14安装在地基上,焊缝定位装置一8安装在芯轴装置14上,焊缝定位装置二17安装在压紧横梁15上,压紧装置一9和压紧装置二18安装在压紧横梁15上。

14.所述卷板机2上方设有滑槽19,滑槽为多段,每段滑槽均由两个对称设置的c型槽组成,两个c型槽的槽底相对,两个c型槽的开口分别朝向左右两侧,锥筒通过其开缝处进入到两个c型槽之间,滑槽起导向作用,使锥筒更快更容易被推送到焊接位置。

15.卷板机2卷板工作完成后,此时扇形板料前端已经沿右侧导向装置4进入到预定的滑槽19内,下一步需要将扇形板料尾端送至预定的滑槽19内,此时扇形板料尾端位于滑槽19下方。滑槽19旁设有辅助装置6,辅助装置6通过气缸拉伸动作将扇形板料向外调整至适当位置,再由左侧导向装置5将扇形板料尾端向上托起,此时扇形板料尾端高度处在滑槽19中间位置。此时松开辅助装置6的拉伸气缸,扇形板料会因自身张力向内收缩至滑槽19内。

16.所述卷板机2旁设支撑架16,支撑架16安装在地基上,支撑架16上安装有导轨二,工件抱出装置10安装在支撑架16上,可由动力机构驱动在支撑架16上沿导轨二行走。

17.自动送料平台1动力可视生产条件选择液压、气动或电动装置配置。升降挑臂装置3动力可视生产条件选择液压、气动或电动装置配置。推件装置7动力可视生产条件选择液压、气动或电动装置配置。

18.右侧导向装置4上配有气动调整部件。左侧导向装置5动力可视生产条件选择液压、气动或电动装置配置。辅助装置6动力可视生产条件选择液压、气动或电动装置配置。焊缝定位装置一8和焊缝定位装置二17动力可视生产条件选择液压、气动或电动装置配置。压紧装置9一、压紧装置二18动力可视生产条件选择液压、气动或电动装置配置。

19.工件抱出装置10动力可视生产条件选择液压、气动或电动装置配置。焊接机构11行走动力可视生产条件选择液压、气动或电动装置配置。

20.本发明所述的工艺流程可以实现全自动控制操作。上述自动控制方法是本领域公知公用的技术内容。

21.本发明所涉及的设备,本领域技术人员可以在市场上购买,或者根据功能需要自行组装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1