一种宽厚板轧制过程中预防镰刀弯的生产方法与流程

1.本发明涉及钢板轧制技术领域,具体是一种宽厚板轧制过程中预防镰刀弯的生产方法。

背景技术:

2.在轧制厚度≤16mm薄规格钢板过程中,由于坯料温度分布不均匀的影响、轧机两侧刚度存在差异、薄板轧制规程不合理等原因容易出现镰刀弯板形缺陷,钢板发生镰刀弯轻则造成尺寸质量问题,重则造成轧机非计划停机故障,因此薄规格钢板轧制镰刀弯控制尤为重要,其中对钢板镰刀弯控制起到决定性作用的是钢板镰刀弯方向的预判。目前较为普遍的镰刀弯判断方式是轧钢操作人员通过目视的方法识别,当钢板已经出现镰刀弯时,往往只能在后续轧制过程中进行相应纠偏,经常出现纠偏不到位发生严重镰刀弯情况,此目视判断方式不具有预判性。因此,研究一种预防钢板出现镰刀弯的方法对提高钢板生产质量的提升尤为重要。

技术实现要素:

3.本发明的目的就是为了解决上述现有技术存在的问题,提供一种宽厚板轧制过程中预防镰刀弯的生产方法。

4.本发明的具体方案是:一种宽厚板轧制过程中预防镰刀弯的生产方法,包括以下步骤:1)每一道次在钢板咬入之前,通过钢板头尾的形状判断钢板镰刀弯的方向,往尖角侧提前调整对应侧的辊缝间隙,调整量为:夹角每10度预先调整尖角侧对应的辊缝间隙0.05

‑

0.10mm;2)每一道次在钢板咬入之后轧制过程中,根据轧机hmi上显示的轧制力对轧辊辊缝间隙进行实时调整;调整方案如下:当操作侧轧制力相对传动侧轧制力偏大时,每1兆牛减小传动侧的辊缝间隙0.02

‑

0.05mm;当操作侧轧制力相对传动侧轧制力偏小时,每1兆牛减小操作侧的辊缝间隙0.02

‑

0.05mm;3)每一道次在钢板出轧机一侧,采用测厚仪实测钢板宽度方向两边的厚度并形成厚度曲线,根据钢板两边的厚度曲线判断镰刀弯的方向,相应地调整下一道次对应操作侧或传动侧的辊缝间隙。

5.本发明所述步骤3)中若操作侧的钢板厚度曲线存在缺失,则下一道次每2米缺失长度调整传动侧辊缝间隙0.02

‑

0.05mm;若传动侧的钢板厚度曲线存在缺失,则下一道次每2米缺失长度调整操作侧辊缝间隙0.02

‑

0.05mm。

6.本发明所述步骤3)中测厚仪的测点距离钢板两边≤100mm。

7.本发明在开始轧制前确保板坯出炉温度≥1180 ℃,断面温差≤15 ℃,板坯下表面较上表面温度高出10℃以上,推床开口度为80

‑

90mm。

8.本发明的工作原理如下:钢板出现镰刀弯的原因是轧制过程中钢板宽度方向两边

长度不相等,长度更长的一边向长度短的一边弯曲,弯曲累积一定量时就会产生明显的镰刀弯,本发明通过轧制前、轧制中、轧制后每一步对出现镰刀弯的倾向进行预判,对应地采取调整操作侧或传动侧的辊缝间隙,以实时地纠正钢板镰刀弯的倾向,避免其累积。

9.本发明相比现有技术具有以下优点:通过在轧制前、轧制中、轧制后预判镰刀弯的倾向,采取相应的调整辊缝间隙的方法,实时的纠正了出现镰刀弯的偏差,避免弯曲量累积形成明显的镰刀弯;很好地改善了钢板轧制的质量。

附图说明

10.图1是本发明轧机hmi上显示的轧制力画面;图2是本发明测厚仪实际测量的厚度曲线示意图。

具体实施方式

11.实施例一本实施例是一厚度14mm的钢板轧制过程中预防镰刀弯的生产方法,包括以下步骤:1)在开始轧制前确保板坯出炉温度1205℃,断面温差14℃,板坯下表面较上表面温度高出15℃,推床开口度为90mm;2)前六道次钢板偏厚,长度短,镰刀弯不明显,不做调整;第七道次在钢板咬入之前使用头尾预判法,观察钢板头部的形状判断钢板具有向操作侧镰刀弯的倾向,调整一次操作侧的辊缝间隙,调整量为使辊缝间隙减小0.05mm;3)第七道次在钢板咬入之后轧制过程中使用轧制力偏差调整法,轧机hmi上显示操作侧轧制力相对传动侧轧制力为负偏差2兆牛,则调整两次操作侧的辊缝间隙,每次调整量减小辊缝间隙0.05mm;第七道次后方测厚仪测得的厚度曲线无异常,因此第八道次不做调整;第九道次钢板咬入轧机之前,观察钢板头部形状无角度偏差,咬入轧机后,轧机hmi上显示操作侧轧制力相对传动侧轧制力为正偏差1兆牛,则调整一次传动侧的辊缝间隙,每次调整量减小辊缝间隙0.05mm;4)第九道次完成轧制后使用测厚仪曲线预判法,测厚仪实测钢板宽度方向两边的厚度并形成厚度曲线,发现传动侧有一段距离未测得厚度数据,则相应地在第十道次咬入轧机之前调整操作侧的辊缝间隙,使其减小0.05mm;第十道次在轧制过程中,轧机hmi上显示操作侧轧制力相对传动侧轧制力为负偏差3兆牛,则调整三次操作侧的辊缝间隙,每次调整量减小辊缝间隙0.05mm;5)第十一道次空过,整块钢板无明显的镰刀弯。

12.本实施例所述测厚仪的测点分为a、b、c三点,a、b、c三点分别分布在钢板的宽度方向,其中a、c两点距离钢板两边≤100mm。

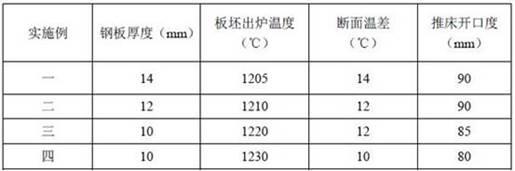

13.实施例二、三、四与实施例一的方法基本相同,不同的是各项参数值,具体见下表:表1:各实施例的轧制参数

表2 实施例1的各道次调整参数表3 实施例2的各道次调整参数

表4实施例3的各道次调整参数表5实施例4的各道次调整参数

技术特征:

1.一种宽厚板轧制过程中预防镰刀弯的生产方法,其特征是:包括以下步骤:1)每一道次在钢板咬入之前,通过钢板头尾的形状判断钢板镰刀弯的方向,往尖角侧提前调整对应侧的辊缝间隙,调整量为:夹角每10度预先调整尖角侧对应的辊缝间隙0.05

‑

0.10mm;2)每一道次在钢板咬入之后轧制过程中,根据轧机hmi上显示的轧制力对轧辊辊缝间隙进行实时调整;调整方案如下:当操作侧轧制力相对传动侧轧制力偏大时,每1兆牛减小传动侧的辊缝间隙0.02

‑

0.05mm;当操作侧轧制力相对传动侧轧制力偏小时,每1兆牛减小操作侧的辊缝间隙0.02

‑

0.05mm;3)每一道次在钢板出轧机一侧,采用测厚仪实测钢板宽度方向两边的厚度并形成厚度曲线,根据钢板两边的厚度曲线判断镰刀弯的方向,相应地调整下一道次对应操作侧或传动侧的辊缝间隙。2.根据权利要求1所述的一种宽厚板轧制过程中预防镰刀弯的生产方法,其特征是:所述步骤3)中若操作侧的钢板厚度曲线存在缺失,则下一道次每2米缺失长度调整传动侧辊缝间隙0.02

‑

0.05mm;若传动侧的钢板厚度曲线存在缺失,则下一道次每2米缺失长度调整操作侧辊缝间隙0.02

‑

0.05mm。3.根据权利要求2所述的一种宽厚板轧制过程中预防镰刀弯的生产方法,其特征是:所述步骤3)中测厚仪的测点距离钢板两边≤100mm。4.根据权利要求1所述的一种宽厚板轧制过程中预防镰刀弯的生产方法,其特征是:在开始轧制前确保板坯出炉温度≥1180 ℃,断面温差≤15 ℃,板坯下表面较上表面温度高出10℃以上,推床开口度为80

‑

90mm。

技术总结

本发明是一种宽厚板轧制过程中预防镰刀弯的生产方法,包括以下步骤:1)每一道次在钢板咬入之前,通过钢板头尾的形状判断钢板镰刀弯的方向,往尖角侧提前调整对应侧的辊缝间隙;2)每一道次在钢板咬入之后轧制过程中,根据轧机HMI上显示的轧制力对轧辊辊缝间隙进行实时调整;3)每一道次在钢板出轧机一侧,采用测厚仪实测钢板宽度方向两边的厚度并形成厚度曲线,根据钢板两边的厚度曲线判断镰刀弯的方向,相应地调整下一道次对应操作侧或传动侧的辊缝间隙;本发明通过在轧制前、轧制中、轧制后预判镰刀弯的倾向,采取相应的调整辊缝间隙的方法,实时的纠正了出现镰刀弯的偏差,避免弯曲量累积形成明显的镰刀弯;很好地改善了钢板轧制的质量。板轧制的质量。

技术研发人员:徐浩 王承震 余家兴

受保护的技术使用者:宝武集团鄂城钢铁有限公司

技术研发日:2021.07.30

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1