一种带有尾座功能的车镗一体授油器的制作方法

1.本发明涉及一种带有尾座功能的车镗一体授油器,属于机床设备领域。

背景技术:

2.授油器是用于镗床加工设备上的辅助组件,通过授油器对工件和镗刀之间进行密封,在对工件进行镗削的过程中,通过授油器持续注入切削液,对镗刀进行冷却和润滑,提高镗刀的使用寿命,并利用切削液排出镗削残渣。目前一般授油器结构仅做授油使用,用于镗床内孔的镗削加工,不能用于机床切削加工的尾座支撑,通常在镗削完内孔后,再转移到具有手动尾座定位功能的通用机床上进行后续的车削加工,这样存在的问题一是因二次装夹,内孔外圆的同心度很难保证,二也因为工件不断转运和装夹找正,生产效率低下,三是吊装运输过程中,安全隐患增多。

技术实现要素:

3.针对现有技术中的的问题,本发明提供一种带有尾座功能的车镗一体授油器,使其既具有钻削、镗削的授油器功能又具有车削的尾座功能,而且配备了自动移动的系统,操作更加方便且结构紧凑,操作方便,大大提高了生产效率和加工精度,并减少了安全隐患。

4.本发明采取的技术方案是,一种带有尾座功能的车镗一体授油器,包括机床导轨、工件、锥套、移动主轴组件、壳体组件、涨套、授油器定位固定组件、授油器授油系统和授油器快速移动系统;

5.所述移动主轴组件包括空心管状的授油器轴,锥套设置于授油器轴的一端内并与工件的端部紧压接触,涨套设置于授油器轴的另一端内;所述锥套、涨套均与授油器轴转动连接;

6.所述壳体组件包括授油器壳体,授油器轴套接于授油器壳体内,授油器轴与授油器壳体之间沿授油器轴的轴向产生相对移动;授油器轴与授油器壳体之间设置有推动授油器轴沿机床轴向移动的顶紧推动机构;

7.所述机床导轨沿机床主轴方向设置,授油器快速移动系统带动授油器壳体沿机床导轨滑动;所述授油器定位固定组件设置于授油器壳体与机床导轨之间;在授油器壳体沿机床导轨移动后,授油器定位固定组件固定授油器壳体与机床导轨之间的相对位置;

8.所述授油器授油系统的切削液输出端与授油器轴内部连通。

9.优化的,上述带有尾座功能的车镗一体授油器,所述授油器壳体上设置有定位块,定位块穿过授油器壳体侧壁并固定授油器壳体与授油器轴之间的相对位置。

10.优化的,上述带有尾座功能的车镗一体授油器,所述移动主轴组件包括轴承座、旋转轴承架、轴承套、旋转轴承架,所述旋转轴承架套接于轴承座内并与轴承座共轴设置,轴承座与旋转轴承架之间通过轴承相对转动设置;所述锥套的一端插接于旋转轴承架的端部开口内并通过螺栓固定,锥套的另一端与工件的端部紧压接触;所述轴承座固定于授油器轴的一端,轴承套固定设置于授油器轴的另一端内部;所述旋转轴承架设置于轴承套内并

通过轴承与轴承套转动连接,涨套固定套接于旋转轴承架内。

11.优化的,上述带有尾座功能的车镗一体授油器,所述顶紧推动机构包括油腔套筒、密封端盖、滑动活塞环;所述密封端盖、油腔套筒分别固定套接于授油器轴上,密封端盖固定设置于油腔套筒的一端,油腔套筒的内表面与授油器轴的外表面之间形成一个环形的油压腔体,油压腔体沿授油器轴的外表面呈环形设置,油压腔体的一端封闭,油压腔体的另一端通过密封端盖密封;所述滑动活塞环套接于授油器轴上并与授油器轴相对固定,滑动活塞环设置于油压腔体内并在油压腔体内滑动;所述滑动活塞环将油压腔体分隔为封闭的前推腔体、封闭的后推腔体,授油器壳体上设置有两个供油孔且两个供油孔分别与前推腔体、后推腔体连通。

12.优化的,上述带有尾座功能的车镗一体授油器,所述授油器快速移动系统包括变速箱、电机、齿条、齿轮、固定板;所述固定板与授油器壳体相对固定,电机、变速箱组成动力系统并固定于固定板上;所述齿条沿平行于机床主轴的方向设置并与机床相对固定,齿轮连接于变速箱的动力输出端并与齿条啮合。

13.优化的,上述带有尾座功能的车镗一体授油器,授油器壳体滑动方向的两侧分别连接有若干组授油器定位固定组件。

14.优化的,上述带有尾座功能的车镗一体授油器,所述授油器定位固定组件包括滑动支架、销轴、导板、液压缸、夹紧块;所述滑动支架与授油器壳体固定连接并沿机床导轨滑动,导板固定设置于滑动支架的一侧;所述夹紧块包括直杆部和设置于直杆部一端的弯钩部,销轴设置于直杆部的另一端并与直杆部垂直设置;所述夹紧块的直杆部设置于导板内并在导板内滑动;所述液压缸的活塞杆端部设置于一个斜坡面,液压缸的活塞杆端部推动销轴、夹紧块的直杆部滑动后弯钩部钩于机床导轨的下表面并与机床导轨的下表面紧压接触。

15.优化的,上述带有尾座功能的车镗一体授油器,所述授油器壳体上设置有条形滑槽,授油器授油系统的切削液输出端插接于条形滑槽内并沿条形滑槽的长度延伸方向移动。

16.优化的,上述带有尾座功能的车镗一体授油器,所述锥套端部的形状与工件端部形状配合设置。

17.本技术的优点在于:

18.本技术的技术方案中,将授油器结构进行设计,使其不但具有授油器功能,而且也具有通用机床的尾座定位功能,同时还能够实现二者组合体的快速移动功能,使其具有钻削、镗削和车削三者一体的功能,易于操作,极大的提高了生产效率和加工精度,同时也大大降低了工作过程中的安全隐患。

附图说明

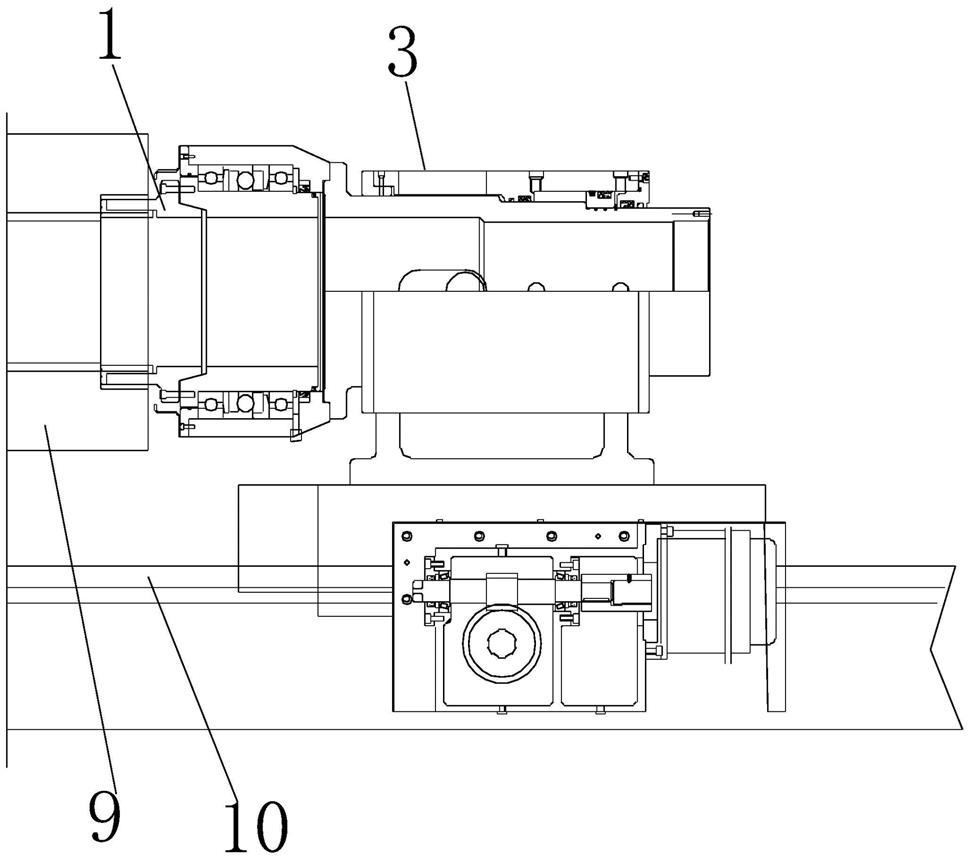

19.图1为本技术的带有尾座功能的车镗一体授油器在机床上的安装结构示意图;

20.图2为本技术的带有尾座功能的车镗一体授油器的结构示意图;

21.图3为本技术的带有尾座功能的车镗一体授油器的轴向内部结构示意图;

22.图4为图2的a处放大图;

23.图5为图2的b处放大图;

24.图6为图3的c处放大图;

25.图7为图3的d处放大图。

具体实施方式

26.下面结合附图与具体实施例进一步阐述本发明的技术特点。

27.本发明为一种带有尾座功能的车镗一体授油器,包括机床导轨10、工件9、锥套1、移动主轴组件2、壳体组件3、涨套4、授油器定位固定组件5、授油器授油系统6和授油器快速移动系统8;

28.所述移动主轴组件2包括空心管状的授油器轴28,锥套1设置于授油器轴28的一端内并与工件9的端部紧压接触,涨套4设置于授油器轴28的另一端内;所述锥套1、涨套4均与授油器轴28转动连接;

29.所述壳体组件3包括授油器壳体33,授油器轴28套接于授油器壳体33内,授油器轴28与授油器壳体33之间沿授油器轴28的轴向产生相对移动;授油器轴28与授油器壳体33之间设置有推动授油器轴28沿机床轴向移动的顶紧推动机构;

30.所述机床导轨10沿机床主轴方向设置,授油器快速移动系统8带动授油器壳体33沿机床导轨10滑动;所述授油器定位固定组件5设置于授油器壳体33与机床导轨10之间;在授油器壳体33沿机床导轨10移动后,授油器定位固定组件5固定授油器壳体33与机床导轨10之间的相对位置;

31.所述授油器授油系统6的切削液输出端与授油器轴28内部连通。

32.本技术的带有尾座功能的车镗一体授油器对工件9的夹紧过程为:根据加工工件9加工的孔径尺寸,选择合适的锥套1,并进行清洗、安装、调整,使其跳动符合机床尾座定位标准要求;根据钻或者镗削孔直径的尺寸,选择合适的钻杆或者是镗杆、并将钻杆或者是镗杆使用涨套4进行安装到位。将工件9安装在机床上,利用机床本身的卡盘和中心架,进行找平找正后,紧固卡盘端。利用尾座授油器快速移动系统8将带尾座功能的授油器快速移动至离工件9端面合适的位置后,启动液压系统按钮,利用授油器定位顶紧系统5对尾座授油器进行定位并自动锁紧。启动授油器定位顶紧按钮,使授油器轴28沿机床轴向顶紧工件,锥套1与工件锥度接触面紧密结合;将机床中心架滚轮离开工件表面一定距离,慢速转动工件,使其工件锥面与锥套锥面完全接触后,再将机床自身中心架滚轮与工件接触。

33.将工件9夹紧后,工件保持可以转动的状态,不仅可以对工件9进行钻孔、镗削等加工,并且还具有车削的尾座功能,使得车削、镗削、钻孔通过一次装夹即可完成,减少工件9因多次装夹造成的加工精度下降的问题,并且可以减少装夹次数,大大提高了生产效率和加工精度。

34.在工件9加工过程中,工件9的端部由锥套1固定并保持与授油器轴28发生相对转动,镗刀或者钻头通过涨套4夹持并与授油器轴28发生相对转动,并且工件9与镗刀的转动方向是相反的,而授油器轴28时保持固定不动的。

35.整个授油器在移动装夹的过程中,可以通过授油器快速移动系统8、授油器定位固定组件5对授油器进行移动和固定,减少人工操作的过程,使用方便,可以提高加工精度。

36.所述授油器壳体33上设置有定位块7,定位块7穿过授油器壳体33侧壁并固定授油器壳体33与授油器轴28之间的相对位置。

37.在授油器轴28固定后,通过定位块7对授油器轴28进行定位锁紧,保证授油器轴28在工件9加工过程中的固定牢固度,保证工件9的加工精度。

38.所述移动主轴组件2包括轴承座26、旋转轴承架27、轴承套213、旋转轴承架214,所述旋转轴承架27套接于轴承座26内并与轴承座26共轴设置,轴承座26与旋转轴承架27之间通过轴承相对转动设置;所述锥套1的一端插接于旋转轴承架27的端部开口内并通过螺栓固定,锥套1的另一端与工件9的端部紧压接触;所述轴承座26固定于授油器轴28的一端,轴承套213固定设置于授油器轴28的另一端内部;所述旋转轴承架214设置于轴承套213内并通过轴承与轴承套213转动连接,涨套4固定套接于旋转轴承架214内。

39.本技术中,通过轴承座26、旋转轴承架27对锥套1进行旋转支撑,并通过轴承套213、旋转轴承架214对涨套4进行旋转支撑,保持授油器轴28在工件9加工过程中保持稳定,减少授油器轴28在工件9加工过程中的震动、晃动,可以有效的减少工件9在加工过程中的径向震动。

40.所述顶紧推动机构包括油腔套筒32、密封端盖34、滑动活塞环35;所述密封端盖34、油腔套筒32分别固定套接于授油器轴28上,密封端盖34固定设置于油腔套筒32的一端,油腔套筒32的内表面与授油器轴28的外表面之间形成一个环形的油压腔体,油压腔体沿授油器轴28的外表面呈环形设置,油压腔体的一端封闭,油压腔体的另一端通过密封端盖34密封;所述滑动活塞环35套接于授油器轴28上并与授油器轴28相对固定,滑动活塞环35设置于油压腔体内并在油压腔体内滑动;所述滑动活塞环35将油压腔体分隔为封闭的前推腔体36、封闭的后推腔体37,授油器壳体33上设置有两个供油孔38且两个供油孔38分别与前推腔体36、后推腔体37连通。

41.在锥套1对工件9顶紧的过程中,通过液压系统向前推腔体36内供油,滑动活塞环35在油压的推动下带动授油器轴28向工件9端部方向移动并顶紧工件9的端部。当解除顶紧状态时,通过液压系统向后推腔体37内供油即可。整个顶紧过程完全通过机械操作进行,不需人力,操作简便,并且工件不会被顶偏,能够保证较好的加工精度。

42.所述授油器快速移动系统8包括变速箱81、电机82、齿条83、齿轮85、固定板86;所述固定板86与授油器壳体33相对固定,电机82、变速箱81组成动力系统并固定于固定板86上;所述齿条83沿平行于机床主轴的方向设置并与机床相对固定,齿轮85连接于变速箱81的动力输出端并与齿条83啮合。

43.通过电机82、变速箱81带动齿轮85转动并在齿条83上移动,从而带动整个授油器沿机床导轨10移动,对工件9进行夹紧和放开,使得授油器能够起到机床尾座的作用,在镗削、车削、钻孔加工中都可使用,提高了设备的适用范围。

44.授油器壳体33滑动方向的两侧分别连接有若干组授油器定位固定组件5。

45.本技术中可以使用多组授油器定位固定组件5对授油器移动方向的两侧分别进行固定,能够保证授油器两侧的固定牢固度,减少授油器的晃动,进而减少工件9加工过程中的端部晃动。

46.所述授油器定位固定组件5包括滑动支架51、销轴52、导板54、液压缸56、夹紧块57;所述滑动支架51与授油器壳体33固定连接并沿机床导轨10滑动,导板54固定设置于滑动支架51的一侧;所述夹紧块57包括直杆部和设置于直杆部一端的弯钩部,销轴52设置于直杆部的另一端并与直杆部垂直设置;所述夹紧块57的直杆部设置于导板54内并在导板54

内滑动;所述液压缸56的活塞杆端部设置于一个斜坡面,液压缸56的活塞杆端部推动销轴52、夹紧块57的直杆部滑动后弯钩部钩于机床导轨10的下表面并与机床导轨10的下表面紧压接触。

47.液压缸56的活塞杆端部向销轴52移动时,通过其端部的斜坡面将销轴52向上顶起,销轴52带动夹紧块57跟随向上移动,使得弯钩部钩于机床导轨10的下表面,从而将整个授油器固定于机床导轨10上的固定位置,防止授油器在工件加工过程中发生移动,保证工件9的加工精度。

48.所述授油器壳体33上设置有条形滑槽39,授油器授油系统6的切削液输出端插接于条形滑槽39内并沿条形滑槽39的长度延伸方向移动。

49.在顶紧推动机构推动授油器轴28向工件9端部方向移动的过程中,授油器授油系统6的切削液输出端在条形滑槽39内移动。

50.所述锥套1端部的形状与工件9端部形状配合设置。本技术中,授油器还可以当作机床尾座使用。当授油器当作机床尾座使用时,可以将锥套1选作带有圆锥形端部的顶杆,或者选用其他适合工件端部固定的锥套1,从而方便进行工件9的固定操作。

51.当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1