一种适用于聚变堆包层的双壁冷却管的热等静压制备工艺

1.本发明是一种适用于聚变堆包层的双壁冷却管的热等静压制备工艺,属于金属管材技术领域。

背景技术:

2.聚变能的开发应用是彻底解决人类能源危机的希望,目前磁约束核聚变能开发已经进入工程验证阶段,聚变堆内部部件的设计和研制是摆在国内外科研工作者面前最后的屏障。其中聚变堆包层是磁约束聚变堆实现能量转换、氚自持及辐照屏蔽的主要部件,满足包层结构材料苛刻环境要求的结构材料的开发及性能检测成为目前研究的热点。增殖区的多折弯冷却管作为包层中的主要冷却部件,需要做到提取输入模块的总热量,同时保持结构温度低于其规定的极限。低活化铁素体/马氏体钢(rafm)因其抗辐照性能好,高温蠕变小,低活化等优点成为聚变堆包层冷却管的首选材料。但是这里有几个问题:首先单壁管存在产生贯穿裂纹的风险,作为核级部件需要尽量避免;其次,低活化铁素体马氏体钢的阻氚性能低,增殖包层产生的氚会通过冷却管渗透到冷却水中,降低氚增殖率,而且还增加了氚提取难度。针对此问题,我们提出了一个双壁冷却管的设计和连接工艺,希望可以解决这些问题。

3.对于rafm钢与其他金属连接目前主要采用热等静压法,熔化焊接技术(tig焊,激光焊,电子束焊),但是本次工件为复合管连接,如果采用液压复合的话,达不到冶金结合,而且单边液压容易导致管子外扩变形,这样双壁管在高温高压条件下,就会失效破坏,所以不宜采用;对于可以达到冶金结合的几个方法,热挤压法,爆炸复合,热等静压法等。热挤压法制造出来的管材的尺寸精度和内外表面品质都比较差,一般只适用于塑性较差的管件;而爆炸复合法,危险系数高,管坯长度受限,对界面处影响也较大;热等静压法,沿各个方向施加相同压力,焊接尺寸范围大,通过升温就可以得到结合致密的焊接工件,生产效率高,而且双壁管由于自身结构的因素,进行适当密封后,外管和内管都直接和大气相通,这就确保了在热等静压过程中管内外都会受到压力从而进行复合;通过加入中间层一方面便于分隔内管与外管,另一方面提高界面间的连接性能,降低界面残余应力,提升冲击韧性;因此热等静压适用于聚变堆包层部件双壁管中外管与内管连接制造。

4.另一方面,双壁管冷却管的尺度非常大,而且根据设计要求后续需要做弯曲加工,如果采用电子束焊接或者熔化焊来进行制备,焊缝会有很多,不利于做弯曲处理,很难满足双壁管实际工装要求。

5.因此,我们拟用热等静压焊接方法,通过制备双壁冷却管,来实现聚变堆包层双壁管部件两种金属材料的复合焊接。

技术实现要素:

6.本发明是为了聚变堆包层冷却管的提供了一种新的结构和制备方法。

7.为实现上述目的,本发明具体方案如下:

8.一种适用于聚变堆包层的双壁冷却管的热等静压制备工艺,包括以下步骤:

9.a)结构设计:所述双壁冷却管包括内管(3)、外管(1)和中间层(2);

10.b)连接工艺:将涂覆有中间层(2)的内管(3)放入外管(1)内,内外管间隙合适,之后采用两端侧边插管的方法封焊双层管件,最后将封焊好的管件放入热等静压炉子中并选择合适热等静压参数开展扩散焊接。

11.进一步地,所述的内外管材料强度高于中间层(2)的材料强度。

12.进一步地,所述内外管为同种材料,或者不同种材料,比如外管(1)为rafm钢或者ods钢,内管(3)为铁基阻氚合金或者是铜合金。

13.进一步地,所述中间层(2)采用化学沉积或电镀方法在内管(3)外壁涂覆,所述中间层(2)材料为铜、镍、铬或钒。

14.进一步地,所述内外管间隙合适指内外管既可以实现装配,又可以保证内外管在热等静压焊接时实现变形密闭扩散焊接,内外管间隙选择0.2

‑

2mm。

15.进一步地,所述的两端侧边插管方法主要指预先在外管(1)两端距离端口10

‑

50mm处各加工一个圆形通孔,在内外管装配以及两端封焊后取两个抽气管子插入圆孔并焊接,通过这两个抽气管子将内外管间隙内空气抽出并密封;所述内外管若为同种材料,可以采用直接焊接封焊的形式;而内外管若为异种材料,则内管(3)需要增加一个转接焊,将内管(3)材料两端通过电子束焊接转接一段外管(1)材料,以保证氩弧焊密封焊接的焊接质量。

16.进一步地,所述合适热等静压参数指温度为800

‑

1200℃,压力为15

‑

120mpa,保温保压时间为2

‑

4h。

17.进一步地,所述外管(1)为低中子活化钢管,比如低活化铁素体/马氏体钢(rafm),所述内管(3)是低中子活化钢管或其他功能合金管;所述中间层(2)为过渡材料,比如铜、镍、铬或钒。

18.进一步地,在步骤a)之后,在步骤b)之前还进一步包括以下步骤:

19.1)机加工:按照设计要求制备内外管,之后将内管外壁和外管内壁进行精加工,加工后的表面粗糙度ra控制在小于1.6μm;在外管(1)两端各加工一个圆孔,用作焊接抽气管道;

20.2)涂覆中间层:把内管外壁清洗去油,化学沉积或者电镀上厚度10

‑

200μm内的中间层材料;

21.3)清洗:将加工好的内外管件,进行去油和去氧化清洗处理。

22.进一步地,在步骤b)之后还进一步包括以下步骤:c)焊后处理:对于内外管同为rafm钢的管件开展回火热处理,之后按照设计尺寸加工为成品。

23.具体地,一种适用于聚变堆包层的双壁冷却管的热等静压制备工艺,包括以下步骤:

24.a)结构设计:所述双壁冷却管由内管、外管和中间层组成。所述外管为低中子活化钢管,比如低活化铁素体/马氏体钢(rafm),所述内管可以是低中子活化钢管也可以是其他功能合金管,比如fecral,ods铜合金等,所述中间层为韧性好、扩散快的过度材料,比如铜、镍、铬、钒等;

25.b)机加工:按照设计要求制备内外管,之后将内管外壁和外管内壁进行精加工,加工后的表面粗糙度ra控制在小于1.6μm,有利于之后的电镀和热等静压焊接;在外管两端各

加工一个圆孔,用作焊接抽气管道;

26.c)涂覆中间层:把内管外壁清洗去油,化学沉积或者电镀上厚度10

‑

200μm的中间层材料(cu、ni、cr、v等)。提高外管与内管之间的界面连接性能,中间层还可以有效抑制裂纹从一个管子扩展向另一个管子;

27.d)清洗:将加工好的内外管件,进行去油和去氧化清洗处理。特别是外管内壁作为焊接界面一定要去除干净氧化层;

28.e)装配和封装:将涂覆有中间层的内管放入外管内,内外管间隙合适。内外管一端对齐并先用氩弧焊密封焊接起来,之后按照尺寸要求弯制双壁管件,最后用氩弧焊将另外一端也封焊起来,在此之后将抽气管道焊在两端的圆孔上并抽气密封;所述内外管若为同种材料,可以采用直接焊接封焊的形式;而内外管若为异种材料,则内管一般需要增加一个转接焊;

29.f)热等静压焊接:将管件放进热等静压机中进行焊接。热等静压参数如下:加压气体采用高纯氩气,温度为800

‑

1200℃,压力为15

‑

120mpa,保温保压时间为2

‑

4h;冷却方式为自然随炉冷却;

30.g)焊后处理:为了恢复金属材料的强度,需要对管件进行热处理过程,对于内外管同为rafm钢的管件开展回火热处理,之后按照设计尺寸加工为成品。

31.本发明的有益效果如下:

32.本发明通过对真空密封后的双壁冷却管进行内外壁同步热等静压扩散焊,实现变形可控的两层同种或者异种金属管的复合焊接,从而达到防止裂纹扩展的目的,同时双壁管工件还具有阻止氚渗透和强化换热效果;与其他焊接工艺相比,扩散焊是固态焊接对界面处影响较小,因此适用于聚变堆包层部件双壁管外管与内管连接的工艺。

附图说明

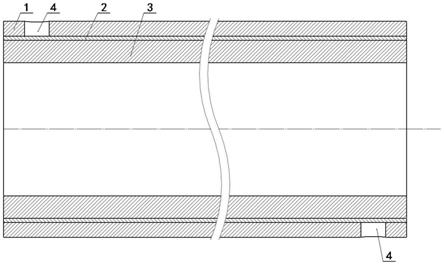

33.图1双壁管截面图;

34.图2内外管为同种材料的双壁管件密封方法示意图;

35.图3内外管为异种材料的双壁管件密封方法示意图。

36.图中,1为外管,2为中间层,3为内管,4为抽气圆孔,5为转接环。

具体实施方式

37.下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。

38.本发明一种适用于聚变堆包层的双壁冷却管的热等静压制备工艺,包括如下步骤:

39.a)结构设计:所述双壁冷却管由内管3、外管1和中间层2组成,所述外管1为低中子活化钢管,所述内管3可以是低中子活化钢管也可以是其他功能合金管,比如fecral,ods铜合金等,所述中间层2为韧性好、扩散快的过度材料,比如铜、镍、铬、钒等;所述双壁管截面如图1所示,其中中间层2涂覆在内管3的外壁,中间层2和内管3在外管1内部。所述低中子活化钢管,比如为低活化铁素体/马氏体钢(rafm)。所述的内外管材料强度高于中间层2的材

料强度,三者在一起既可以提高焊接性也可以抑制贯穿裂纹的形成;

40.b)机加工:按照设计要求制备内外管,之后将内管3外壁和外管1内壁进行精加工,加工后的表面粗糙度ra控制在小于1.6μm,有利于之后的电镀和热等静压焊接;在外管1两端各加工一个圆孔,用作焊接抽气管道;

41.c)涂覆中间层:把内管3外壁清洗去油,化学沉积或者电镀上厚度10

‑

200μm的中间层材料(cu、ni、cr、v等),提高外管1与内管3之间的界面连接性能,中间层2还可以有效抑制裂纹从一个管子扩展向另一个管子;

42.d)清洗:将加工好的内外管件,进行去油和去氧化清洗处理,特别是外管内壁作为焊接界面一定要去除干净氧化层;

43.e)装配和封装:将内管3放入外管1内,内外管间隙合适,内外管一端对齐并先用氩弧焊密封焊接起来,之后按照尺寸要求弯制双壁管件,最后用氩弧焊将另外一端也封焊起来,在此之后将抽气管道焊在两端的圆孔上并抽气密封。所述内外管一般为同种材料,也可以是不同种材料,比如外管1为rafm钢或者ods钢,内管3为铁基阻氚合金或者是导热更好的铜合金。所述内外管若为同种材料,可以采用如图2所示直接焊接封焊的形式,其中中间层2涂覆在内管3上,中间层2和内管3在外管1内,抽气圆孔4在外管1两端。而内外管若为异种材料,则内管3一般需要增加一个转接焊,如图3所示,其中中间层2涂覆在内管3外壁,转接环5通过电子束焊接在内管3两端,涂覆有中间层2和焊接有转接环5的内管3在外管1内部,抽气圆孔4在外管1两端。将内管3材料两端通过电子束焊接转接一段外管1材料,以保证氩弧焊密封焊接的焊接质量。抽气圆孔4连接抽气管;

44.所述内外管1间隙合适主要指内外管既可以实现顺利装配,又可以保证内外管在热等静压焊接时实现变形密闭扩散焊接,因此内外管间隙一般可以选择0.2

‑

2mm;

45.f)热等静压焊接:将管件放进热等静压机中进行焊接,热等静压参数如下:加压气体采用高纯氩气,温度为800

‑

1200℃,压力为15

‑

120mpa,保温保压时间为2

‑

4h,冷却方式为自然随炉冷却;

46.g)焊后处理:为了恢复金属材料的强度,需要对管件进行热处理,对于内外管同为rafm钢的管件开展回火热处理,之后按照设计尺寸加工为成品。

47.实施例

48.现以中国聚变工程试验反应堆(cfetr)水冷陶瓷包层双壁冷却管部件制备为例进行更进一步说明。包括以下步骤:

49.a)、加工内外管:首先热轧制备4m的内外管,材料均采用rafm钢,外管1外径13.5mm内径10.5mm,内管3外径10mm内径8mm;其次对内管3外壁和外管1内壁以及盖板内壁进行精加工,加工后的表面粗糙度ra控制在小于1.6μm;在外管两端距离端头20mm左右各加工一个直径的通孔;

50.b)、中间层2制备:把清洗干净的内管3外壁电镀涂覆上中间层材料(cu、ni、cr或v等)作为待焊界面,提高外管与内管3之间的界面连接性能;

51.c)、清洗:清洗管件内外壁,先用金属洗涤剂进行清洗,之后在放入介质为乙醇溶液的超声清洗池中清洗;清洗干净后用热风吹干备用;

52.d)、装配和封装:将内管3放入外管1内,将外管内壁与内管外壁一端先用氩弧焊焊接起来,之后根据设计图弯制双层管,并封焊另一端,最后采用如图2所示直接焊接封焊的

形式在外管两端的圆通孔焊接抽气管,抽真空后将孔堵住;

53.e)、热等静压焊接:将管件放进热等静压机中进行焊接,加压气体采用高纯氩气,热等静压参数如下:加压气体采用高纯氩气,980℃,压力为50mpa,保温保压时间为3h;冷却方式为自然随炉冷却;

54.f)、焊后处理:为了恢复金属材料的强度,需要对管件进行740℃回火处理,之后按照设计尺寸加工为成品。

55.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1