一种堵帽安装装置及安装方法与流程

1.本发明涉及堵帽安装技术领域,具体地涉及一种堵帽安装装置及安装方法。

背景技术:

2.ps300(汽车起动机碳刷架内部代号)堵帽的安装目前主要依靠人工安装,安装过程劳动强度较大,长时间安装工人极易疲劳,而且手部容易出现手痛酸麻等不适症状。

3.因此,提供一种堵帽安装装置,以解决现有技术所存在的上述缺点,成为现在亟待解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种堵帽安装装置及安装方法,以解决上述现有技术存在的问题,人工上料后,可实现堵帽的自动安装,大幅降低了人工劳动强度。

5.为实现上述目的,本发明提供了如下方案:本发明提供一种堵帽安装装置,包括:

6.产品承装下压机构,所述产品承装下压机构上设置有能够放置碳刷架的放置位,并且所述产品承装下压机构能够将所述碳刷架压紧;

7.堵帽上料机构,所述堵帽上料机构设置有若干个,若干个所述堵帽上料机构环绕所述放置位设置,所述堵帽上料机构能够储存堵帽,并实现所述堵帽的上料;

8.堵帽承载安装机构,所述堵帽承载安装机构设置有若干个,所述堵帽承载安装机构能够承装所述堵帽上料机构上的堵帽,并将所述堵帽安装于所述碳刷架的刷盒上;

9.控制系统,所述产品承装下压机构、所述堵帽上料机构以及所述堵帽承载安装机构均与所述控制系统连接。

10.优选的,所述产品承装下压机构包括安装底板、载料盘气缸、载料盘、下压气缸支架、下压气缸和压板;所述载料盘气缸安装在所述安装底板上,所述载料盘气缸的活塞输出端安装有所述载料盘,所述载料盘上设置有所述放置位,所述碳刷架的底板放置在所述放置位上;所述下压气缸支架固定在安装底板上,所述下压气缸固定在所述下压气缸支架上,所述下压气缸的活塞输出端上装有所述压板,所述压板位于所述载料盘的上方。

11.优选的,所述堵帽上料机构包括料仓支架、料仓、堵帽定位气缸、堵帽定位气缸支架和堵帽定位块;所述料仓支架和所述堵帽定位气缸支架均安装在所述安装底板上,所述料仓固定在所述料仓支架上,所述堵帽定位气缸安装在所述堵帽定位气缸支架上,所述堵帽定位气缸的活塞输出端安装有所述堵帽定位块,所述堵帽定位块位于所述料仓的下方。

12.优选的,每个所述料仓支架上均安装有两个所述料仓,每个所述堵帽定位气缸上均安装有两个所述堵帽定位块,所述料仓的数量以及所述堵帽定位块的数量与所述碳刷架上刷盒的数量相对应。

13.优选的,所述料仓的底部安装有有料传感器,所述有料传感器与所述控制系统连接。

14.优选的,所述有料传感器采用反射型光电传感器。

15.优选的,所述堵帽承载安装机构包括安装板、顶出气缸、夹指气缸、夹指、夹指安装板、缓冲器、定位螺丝、限位挡板和直线导轨;所述安装板固定在所述安装底板上,所述顶出气缸与所述直线导轨均安装在所述安装板上,所述夹指安装板的底部滑动安装于所述直线导轨上,所述顶出气缸通过浮动接头与所述夹指安装板连接;所述夹指安装板的顶部装有所述夹指气缸,所述夹指气缸的活塞输出端安装有所述夹指,所述夹指的数量与所述堵帽定位块的数量相对应;所述定位螺丝与所述缓冲器安装在所述夹指安装板的后端,所述限位挡块固定在所述安装板的前端。

16.优选的,所述控制系统包括plc控制单元,所述plc控制单元连接有触摸屏和控制按钮。

17.本发明中还公开一种堵帽安装方法,包括以下步骤:

18.步骤一、保证料仓底部的有料传感器有信号,此时,载料盘气缸处于上位,手动将未安装堵帽的碳刷架放在载料盘上;

19.步骤二、碳刷架按照定位点放好后,下压气缸下压;

20.步骤三、夹指气缸动作,将堵帽夹紧;

21.步骤四、夹指气缸夹紧后,堵帽定位气缸退回;

22.步骤五、顶出气缸后位顶出,将堵帽推进至预安装位;

23.步骤六、载料盘气缸顶升,使刷架高度高于堵帽;

24.步骤七、顶出气缸的前位缸顶出,安装堵帽;

25.步骤八、堵帽安装完成后,夹指松开,顶出气缸后位退回;

26.步骤九、堵帽定位气缸顶升,等待夹指取料,同时下压气缸退回;

27.步骤十、顶出气缸前位退回,使夹指气缸处于取料位,同时载料盘气缸退回。

28.本发明相对于现有技术取得了以下技术效果:

29.本发明堵帽安装装置主要由产品承装下压机构、堵帽上料机构,堵帽承载安装机构和控制系统组成,人工上料后,可实现堵帽的自动安装,大幅降低了人工劳动强度。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.图1为本发明中ps300碳刷架的结构示意图;

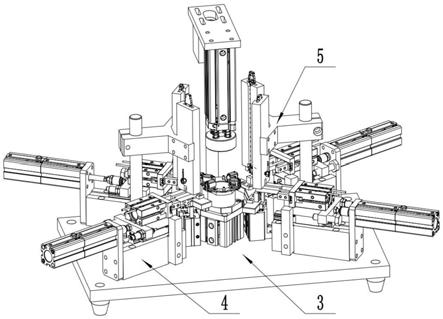

32.图2为本发明堵帽安装装置结构示意图;

33.图3为本发明中产品承装下压机构的结构示意图;

34.图4为本发明中堵帽承载安装机构的结构示意图;

35.图5为本发明中堵帽上料机构的结构示意图;

36.图6为本发明中堵帽安装示意图;

37.其中,1为刷盒,2为堵帽,3为产品承装下压机构,301为下压气缸,302为压板,303为载料盘,304为安装底板,305为下压气缸支架,306为载料盘气缸,4为堵帽承载安装机构,401为顶出气缸,402为缓冲器,403为夹指安装板,404为安装板,405为限位挡板,406为直线

导轨,407为夹指,408为夹指气缸,409为定位螺丝,5为堵帽上料机构,501为料仓支架,502为料仓,503为堵帽定位气缸,504为堵帽定位气缸支架,505为堵帽定位块,506为有料传感器,6为底板,7为塑料变形部位。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明的目的是提供一种堵帽安装装置及安装方法,以解决现有技术存在的问题,人工上料后,可实现堵帽的自动安装,大幅降低了人工劳动强度。

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.如图1

‑

6所示,本实施例提供一种堵帽安装装置,针对ps300碳刷架设置,ps300碳刷架主要包括底板6,底板6上设置有四个刷盒1,堵帽2可以采用塑料堵帽,堵帽2用于安装于刷盒1上。

42.其中,堵帽安装装置主要包括:

43.产品承装下压机构3,产品承装下压机构3上设置有能够放置碳刷架的放置位,并且产品承装下压机构3能够将碳刷架压紧;

44.堵帽上料机构5,堵帽上料机构5设置有若干个,若干个堵帽上料机构5环绕放置位设置,堵帽上料机构5能够储存堵帽2,并实现堵帽2的上料;

45.堵帽承载安装机构4,堵帽承载安装机构4设置有若干个,堵帽承载安装机构4能够承装堵帽上料机构5上的堵帽2,并将堵帽2安装于碳刷架的刷盒1上;

46.控制系统,产品承装下压机构3、堵帽上料机构5以及堵帽承载安装机构4均与控制系统连接。

47.在本实施例中,产品承装下压机构3包括安装底板304、载料盘气缸306、载料盘303、下压气缸支架305、下压气缸301和压板302;载料盘气缸306安装在安装底板304上,载料盘气缸306的活塞输出端安装有载料盘303,载料盘303上设置有放置位,碳刷架的底板6放置在放置位上;下压气缸支架305固定在安装底板304上,下压气缸301固定在下压气缸支架305上,下压气缸301的活塞输出端上装有压板302,压板302位于载料盘303的上方。

48.在安装堵帽2前,首先将未安装堵帽2的ps300碳刷架按照定位点放置在载料盘303上的放置位上,下压气缸301将其压紧,防止堵帽2安装过程中的冲击力使ps300碳刷架窜动,在堵帽2到达预安装位置时,载料盘气缸306上行,使得刷盒1的位置稍高于堵帽2,为下一步安装做准备。

49.如图6所示,堵帽2靠近刷盒1时,堵帽2的上卡爪高于刷盒1内腔上表面,底板6上升将堵帽2的下卡爪向上挤压减小堵帽2的卡爪高度尺寸,这时刷盒1内腔上表面于堵帽2的上卡爪(卡爪已被夹指407定位没有上移空间),夹指407顶出将刷盒1端面与堵帽2端面顶紧;堵帽2卡爪本身尺寸大于刷盒1内腔尺寸,如果直接向里挤压刷盒1会产生剪切力将堵帽2卡爪上部圆包切掉,起不到卡紧定位作用。因此,本实施例中使得刷盒1的位置稍高于堵帽2,

便于堵帽2安装。

50.在本实施例中,堵帽上料机构5包括料仓支架501、料仓502、堵帽定位气缸503、堵帽定位气缸支架504和堵帽定位块505;料仓支架501和堵帽定位气缸支架504均安装在安装底板304上,料仓502固定在料仓支架501上,堵帽定位气缸503安装在堵帽定位气缸支架504上,堵帽定位气缸503的活塞输出端安装有堵帽定位块505,堵帽定位块505位于料仓502的下方。

51.在本实施例中,每个料仓支架501上均安装有两个料仓502,每个堵帽定位气缸503上均安装有两个堵帽定位块505,料仓502的数量以及堵帽定位块505的数量与碳刷架上刷盒1的数量相对应。根据ps300碳刷架上的刷盒1数量,本实施例中料仓支架501和堵帽定位气缸503设置有两个,料仓502以及堵帽定位块505设置有四个。

52.在本实施例中,料仓502的底部安装有有料传感器506,有料传感器506与控制系统连接,有料传感器506采用反射型光电传感器,检测料仓502是否有堵帽2,无堵帽2时给出报警信号。

53.本实施例中料仓502主要用于有序存储堵帽2,当有料传感器506接收不到信号时,发出报警提示人工上料;堵帽定位气缸503主要是在夹指气缸夹取堵帽2且未夹紧时,气缸上位,堵帽定位块505拖起并定位堵帽2,当夹指气缸夹紧堵帽2后,气缸下位退回,让出空间使夹指407前进安装堵帽2。

54.在本实施例中,堵帽承载安装机构4包括安装板404、顶出气缸401、夹指气缸408、夹指407、夹指安装板403、缓冲器402、定位螺丝409、限位挡板405和直线导轨406;安装板404固定在安装底板304上,顶出气缸401与直线导轨406均安装在安装板404上,夹指安装板403的底部滑动安装于直线导轨406上,顶出气缸401通过浮动接头与夹指安装板403连接;夹指安装板403的顶部装有夹指气缸408,夹指气缸408的活塞输出端安装有夹指407,夹指407的数量与堵帽定位块505的数量相对应;定位螺丝409与缓冲器402安装在夹指安装板403的后端,限位挡块固定在安装板404的前端。

55.本实施例中取堵帽2时,夹指气缸408用于承装堵帽2,夹指气缸408夹紧后顶出气缸401后位前进,向前推进夹指407缸,载料盘气缸306到位后,顶出气缸401后位前进,进行安装;缓冲器402,定位螺丝409,限位挡板405用于调节顶出气缸401行程。

56.在本实施例中,控制系统包括plc控制单元,plc控制单元连接有触摸屏和控制按钮。

57.本发明中还公开一种堵帽安装方法,包括以下步骤:

58.步骤一、保证料仓502底部的有料传感器506有信号,此时,载料盘气缸306处于上位,手动将未安装堵帽2的碳刷架放在载料盘303上;

59.步骤二、碳刷架按照定位点放好后,下压气缸301下压;

60.步骤三、夹指气缸408动作,将堵帽2夹紧;

61.步骤四、夹指气缸408夹紧后,堵帽定位气缸503退回;

62.步骤五、顶出气缸401后位顶出,将堵帽2推进至预安装位;

63.步骤六、载料盘气缸306顶升,使刷架高度略高于堵帽2;

64.步骤七、顶出气缸401的前位缸顶出,安装堵帽2;

65.步骤八、堵帽2安装完成后,夹指407松开,顶出气缸401后位退回;

66.步骤九、堵帽定位气缸503顶升,等待夹指407取料,同时下压气缸301退回;

67.步骤十、顶出气缸401前位退回,使夹指气缸408处于取料位,同时载料盘气缸306退回。

68.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1