一种压紧式调整塞的装配以及检验方法与流程

1.本发明涉及一种装配以及检验方法,具体涉及一种压紧式调整塞的装配以及检验方法。

背景技术:

2.机械转向器包括转向器壳体、齿轮齿条副、拉杆总成和调整机构,其中齿轮齿条副的齿轮轴通过轴承安装在转向器壳体上,齿轮轴上还套装有调整塞;机械转向器齿轮轴调整塞的作用是为了将齿轮轴轴承压紧固定,现有调整塞与转向器壳体通过螺纹连接,通过固定的旋转力矩对齿轮轴上的轴承起到压紧作用,将齿轮轴的轴承固定在转向器壳体内(参见图1)。该连接方式的加工工艺为:通过冷墩出锻造出调整塞顶部的六方结构用于施加扭矩拧紧调整塞,六方结构加工完成后,还需要在车制调整塞的外圆和转向器壳体装配孔的内壁后,车制内、外配合螺纹以及端面铣平,通过螺纹将调整塞拧紧固定在转向器壳体的装配孔中,其加工工艺相对复杂,且生产成本高,因此,需设计一种简单可靠连接方式以减少工艺、降低成本。

技术实现要素:

3.本发明的目的在于:提供一种能简化工艺,降低成本的调整塞装配方式,以解决现有加工工艺复杂、成本高问题的压紧式调整塞的装配以及检验方法。

4.本发明的技术方案是:一种压紧式调整塞的装配方法以及检验方法,其特征在于:它包括如下步骤:1)、对转向器壳体的装配孔进行车制,使其粗糙度控制在ra0.8

‑

ra1.6,转向器壳体装配孔的内壁车制完成后,对转向器壳体装配孔的顶部端口车制倒角;2)、对调整塞的外圆进行车制,使其外圆粗糙度控制在ra0.8

‑

ra1.6,车制调整塞外圆时,根据转向器壳体装配孔的内径调整调整塞外圆的直径,控制调整塞外圆对转向器壳体装配孔的过盈量(调整塞外圆直径对转向器壳体装配孔直径的差值)为0.05

‑

0.09mm,调整塞外圆车制完成后,对调整塞外圆的底部端头车制倒角;3)、对调整塞的两端面进行铣平面,控制其粗糙度小于等于ra3.2;4)、将带有轴承的齿轮轴插入转向器壳体的装配孔中,齿轮轴到位后,将转向器的壳体固定在电动拉压机的工装上,使转向器壳体的装配孔处于电动拉压机压力推杆的下方,且保证转向器壳体装配孔与电动拉压机的压力推杆处于同一轴线上;5)、将调整塞放置在转向器壳体的装配孔上,使调整塞底部的倒角卡接在装配孔顶部端口的倒角内;6)、启动电动拉压机,使电动拉压机的压力推杆下行,逐渐与调整塞接触,与调整塞接触后,以10000

‑

15000n的压力和0.5

‑

1.5mm/s的下行速度将调整塞压入转向器壳体内直至下压位移不再变化,使调整塞与转向器壳体过盈连接;7)、压入到位后保持电动拉压机对调整塞的压力0.5

‑

1.5s,以保证调整塞和转向

器壳体装配孔之间的金属变形充分释放,确保压入到位;8)、对压入调整塞的转向器进行复检,以确定压入到位。

5.所述的复检过程具体如下:a.将电动拉压机的压力推杆更换为液压夹爪,将液压夹爪夹紧在齿轮轴上,启动电动拉压机,通过液压夹爪对齿轮轴施加100n

‑

200n的拉力,通过电动拉压机的位移传感器,检测齿轮轴的位移;当齿轮轴的位移≤0.02mm时,判定调整塞压装到位;当齿轮轴的位移>0.02mm时,判定调整塞压紧不合格,重复步骤6)

‑

8)对调整塞重新压紧;b.对每批次前3件,通过电动拉压机配合液压夹爪对齿轮轴施加4000n

‑

5000n的拉力,通过电动拉压机的位移传感器,检测齿轮轴的位移;当齿轮轴的位移≤0.02mm时,判定该批次调整塞压装到位;当齿轮轴的位移>0.02mm时,判定调整塞不合格,更换该批次全部的调整塞,提高调整塞与转向器壳体装配孔的过盈量,重新车制新的调整塞,对调整过盈量后的调整塞,重复步骤6)

‑

8)将其重新压入转向器壳体的装配孔中。

6.本发明的有益效果在于:该压紧式调整塞的装配以及检验方法不需要车制内、外配合螺纹,且不需要锻造六方结构,从而能有效简化工艺;由于简化了工艺,从而能有效降低成本,且提高生产效率;同时通过复检能确保调整塞与转向器壳体压紧,进而保证成品质量;解决了现有装配方式工艺复杂且成本高问题的压紧式调整塞的装配以及检验方法。

附图说明

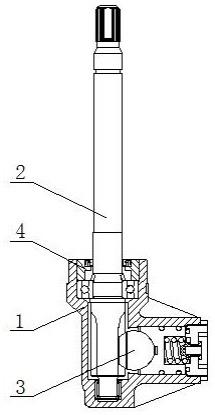

7.图1是现有调整塞的装配示意图;图2是本发明调整塞的装配示意图;图3是本发明调整塞的结构示意图;图4是本发明电动拉压机的工作状态示意图;图5是本发明高低温交变环境的温度曲线图。

8.图中:1、转向器壳体,2、齿轮轴,3、齿条,4、调整塞,5、支座,6、电动缸,7、压力推杆,8、底座,9、首端支撑架,10、尾端支撑架。

具体实施方式

9.该压紧式调整塞的装配方法以及检验方法包括如下步骤:对转向器壳体的装配孔进行车制,使转向器壳体的装配孔内壁粗糙度控制在ra0.8

‑

ra1.6优选的,转向器壳体的装配孔内壁粗糙度控制在ra1.6,转向器壳体装配孔的内壁车制完成后,对转向器壳体装配孔的顶部端口车制倒角。

10.对调整塞的外圆进行车制,使其外圆粗糙度控制在ra0.8

‑

ra1.6,优选的,调整塞的外圆粗糙度控制在ra1.6,车制调整塞外圆时,根据转向器壳体装配孔的内径调整调整塞外圆的直径,控制调整塞外圆对转向器壳体装配孔的过盈量为0.05

‑

0.09mm,以保证调整塞与转向器壳体装配孔过盈连接时,调整塞既不会将转向器壳体的装配孔胀裂,且调整塞与

转向器壳体的装配孔有足够的预紧力,将调整塞下方的齿轮轴轴承固定在转向器壳体的装配孔内;控制调整塞外圆以及转向器壳体装配孔内壁的粗糙度的目的是控制压装过程中调整塞与转向器壳体装配孔装配阻力,以便于将调整塞压入转向器壳体的装配孔中,同时避免调整塞与转向器壳体过度光滑,调整塞与转向器壳体装配孔过盈连接时,调整塞与转向器壳体装配孔的预紧力不足,以保证调整塞与转向器壳体装配孔不易拉脱;调整塞外圆车制完成后,对调整塞外圆的底部端头车制倒角。

11.对调整塞的两端面进行铣平面,控制其粗糙度大于等于ra3.2,以在压紧调整塞的过程中调整塞不易打滑偏移,进而保证压装质量。

12.将带有轴承的齿轮轴插入转向器壳体的装配孔中,齿轮轴到位后,将转向器的壳体固定在电动拉压机的工装上,使转向器壳体的装配孔处于电动拉压机压力推杆的下方,且保证转向器壳体装配孔与电动拉压机的压力推杆处于同一轴线上,以保证调整塞在压入转向器装配壳体的过程中,转向器壳体装配孔、调整塞、电动拉压机的压力推杆三者之间不会有水平方向上的偏移,进而保证压装质量。

13.电动拉压机由支座、电动缸、压力推杆和工装构成,支座上设置有电动缸,电动缸上设置有位移传感器和拉压力传感器,以在工作时通过位移传感器检测电动缸活塞杆的位移;通过拉压力传感器检测电动缸活塞杆上的压力或拉力,进而对电动缸的输出力矩进行反馈调节,确保电动缸的输出力矩在设定的范围内;电动缸的活塞杆上设置有压力推杆,压力推杆的底部中心设置有沉孔,以使压力推杆挤压调整塞时,齿轮轴能插入沉孔中,进而使压力推杆不会挤压齿轮轴,仅对调整塞进行挤压;压力推杆的下方设置有工装,以在压装调整塞的过程中限制转向器壳体的位置,进而限制转向器壳体装配孔的位置,使转向器壳体装配孔与压力推杆处于同一轴线上;工装由底座、首端支撑架和尾端支撑架构成,底座的一端设置有首端支撑架,底座的另一端设置有尾端支撑架,尾端支撑架的高度低于首端支撑架的高度,通过首端支撑架和尾端支撑架能对转向器壳体进行支撑并固定,由于尾端支撑架的高度低于首端支撑架的高度使转向器壳体呈倾斜状,从而使转向器壳体的装配孔放置在工装上时装配孔呈垂直向上的状态,进而保证转向器壳体的装配孔能与压力推杆处于同一轴线上。

14.将调整塞放置在转向器壳体的装配孔上,使调整塞底部的倒角卡接在装配孔顶部端口的倒角内,倒角的作用是在放置调整塞时通过调整塞和转向器壳体装配孔的倒角便于调整塞在转向器壳体装配孔上进行定位,同时在压入调整塞的过程中通过调整塞和转向器壳体装配孔的倒角便于引导调整塞向转向器壳体装配孔内挤压,进而便于将调整塞压入转向器壳体的装配孔中。

15.启动电动拉压机,使电动拉压机的压力推杆下行,逐渐与调整塞接触,压力推杆与调整塞接触后,电动拉压机的电动缸带动压力推杆以10000

‑

15000n的压力和0.5

‑

1.5mm/s的下行速度将调整塞压入转向器壳体内直至调整塞抵靠在齿轮轴的轴承上,即下压至调整塞的位移不再变化,使调整塞与转向器壳体过盈连接,从而通过调整塞将齿轮轴的轴承固定在转向器壳体内。

16.调整塞压入到位后保持电动拉压机对调整塞的压力0.5

‑

1.5s,优选的,保持对调整塞压力的时间为1s,以保证调整塞和转向器壳体装配孔之间的金属变形充分释放,确保压入到位。

17.调整塞压入到位后,需对压入调整塞的转向器进行复检,以确定压入到位,复检过程包括全部检验和批次检验:全部检验过程为:将电动拉压机的压力推杆更换为液压夹爪,将液压夹爪夹紧在齿轮轴上,启动电动拉压机,使电动拉压机的电动缸带动液压夹爪上行,进而通过液压夹爪对齿轮轴施加拉力,进而使齿轮轴通过轴承对调整塞施加一个顶升力,液压夹爪对齿轮轴施加的拉力为100n

‑

200n,通过电动拉压机的位移传感器,检测齿轮轴的位移,通过检测齿轮轴的位移,判断在齿轮轴对调整塞顶升力的作用下,调整塞相对于转向器壳体的位移,由此判断调整塞是否压紧到位;当齿轮轴的位移≤0.02mm时,判定调整塞压装到位;当齿轮轴的位移>0.02mm时,判定调整塞压紧不合格,调整塞未压装到位,重复压紧步骤对调整塞重新压紧。

18.批次检验过程为:对每批次前3件,通过电动拉压机配合液压夹爪对齿轮轴施加4000n

‑

5000n的拉力,即对调整塞施加4000n

‑

5000n的顶升力,通过电动拉压机的位移传感器,检测齿轮轴的位移,进而检测调整塞相对于转向器壳体的位移;当齿轮轴的位移≤0.02mm时,判定该批次调整塞压装到位;当齿轮轴的位移>0.02mm时,判定调整塞不合格,更换该批次全部的调整塞,提高调整塞与转向器壳体装配孔的过盈量,重新车制新的调整塞,对调整过盈量后的调整塞,重复压紧步骤将其重新压入转向器壳体的装配孔中。

19.由于齿轮齿条啮合为斜齿轮结构,其受到垂直方向的力大小为3149n(其具体计算过程参见下表),且为保证安全行驶,在汽车行业中,对调整塞拉脱力标准一般为正常行驶受力三倍的拉脱力为要求,即需要调整塞过盈配合时的拉脱力达到10000n以上。

20.由此需要对压装有调整塞的转向器壳体在模拟正常行驶时的工况进行进一步的检验,以验证调整塞的压装质量,进而保证正常行驶安全,其检验方法,包括如下步骤:在

‑

40℃~+120℃条件下通过电动拉压机对调整塞施加拉力,通过百分表检测调整塞的位移,验证调整塞在不同温度条件下的拉脱力,以模拟转向器在不同温度环境下的工况,对调整塞在不同温度条件下的性能进行验证;拉脱的标准为:10000n位移小于等于

0.02mm;具体为:将压装有调整塞的转向器壳体放置在温度箱(gdjs

‑

80型)中,将温度箱的温度调节至

‑

40℃(即低温环境),且保持温度箱的处于

‑

40℃的温度下24h,使压装有调整塞的转向器壳体在24h内始终处于

‑

40℃的温度下, 保温24h后,将转向器壳体取出迅速安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在

‑

40℃温度下正常运行;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

21.将压装有调整塞的转向器壳体放置在温度箱(gdjs

‑

80型)中,将温度箱的温度调节至20℃(即常温环境),且保持温度箱的处于20℃的温度下24h,使压装有调整塞的转向器壳体在24h内始终处于20℃的温度下, 保温24h后,将转向器壳体取出迅速安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在20℃温度下正常运行;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

22.将压装有调整塞的转向器壳体放置在温度箱(gdjs

‑

80型)中,将温度箱的温度调节至120℃(即高温环境),且保持温度箱的处于120℃的温度下24h,使压装有调整塞的转向器壳体在24h内始终处于120℃的温度下, 保温24h后,将转向器壳体取出迅速安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在120℃温度下正常运行;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

23.将压装有调整塞的转向器壳体放置在温度箱(gdjs

‑

80型)中,使温度箱的温度在

‑

40℃~+120℃之间交变循环(温度变化曲线参见图5,升温以及降温时间小于等于2h),温度循环次数为2次,使压装有调整塞的转向器壳体在48h内始终处于

‑

40℃~+120℃的交变温度环境下, 保温24h后,将转向器壳体取出迅速安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在交变温度下正常运行;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

24.将压装有调整塞的转向器固定在磨损试验台(q14084型)上,将转向器的齿条两端分别连接在磨损试验台的液压阻力缸的活塞杆上,转向器的齿条连接完成后,将转向器的齿轮轴连接在磨损试验台的伺服电机上,通过伺服电机以10

‑

15r/min驱动齿轮轴转动,使齿轮轴交替逆时针和顺时针转动,齿轮轴转动过程中齿条完成90%

‑

100%的极限行程时齿轮轴转动方向换向,同时通过磨损试验台的液压阻力缸对转向器齿条的运动施加4000n

‑

12000n的阻力,对转向器连续进行10万次循环试验,以模拟转向器在正常行驶过程中正常转向的运行工况下调整塞的磨损过程,由此对调整塞的耐磨损性能进行实验;连续循环10万次实验后,将转向器壳体取出安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在正常运行下具有良好的耐磨损性能;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

25.将压装有调整塞的转向器固定在疲劳试验台(ea

‑

50型)上,将转向器的齿条一端连接在疲劳试验台的液压驱动缸的活塞杆上,转向器的齿条连接完成后,将转向器的齿轮轴固定在疲劳试验台上使齿轮轴不能转动;齿轮轴固定完成后,启动疲劳试验台的液压驱动缸,使液压驱动缸以式1所示的正玄波形式的交变驱动力:f=sin(wt)

ꢀꢀꢀꢀꢀꢀ

式1式中,f为液压驱动缸的交变驱动力,n;w为系数;t为时间,s;液压驱动缸的驱动力峰值为2000n

‑

6000n,且以1

‑

2hz的频率对齿条进行连续冲击齿条100万次,以模拟正常形式过程中道路通过轮胎、转向器的拉杆总成、齿条、齿轮轴传递至调整塞的冲击力,从而模拟转向器在正常行驶过程中正常转向的运行工况下调整塞的冲击过程,由此对调整塞的耐疲劳性能进行实验;连续循环100万次实验后,将转向器壳体取出安装在电动拉压机的工装上,且将液压夹爪夹紧转向器的齿轮轴,液压夹爪夹紧齿轮轴后,启动电动拉压机的电动缸,使电动缸依次通过液压夹爪、齿轮轴对调整塞产生一个10000n的拉力,在启动电动缸后,通过百分表对调整塞的位移进行检测;调整塞的位移小于等于0.02mm时,判定为合格,即调整塞能在正常运行下具有良好的耐疲劳性能;调整塞的位移大于0.02mm时,判定为不合格,对调整塞与转向器壳体装配孔的过盈量和配合长度(调整塞与转向器壳体装配孔的重合长度)重新进行调整后,重新压装调整塞。

26.该压紧式调整塞的装配以及检验方法不需要车制内、外配合螺纹,且不需要锻造六方结构,从而能有效简化工艺;由于简化了工艺,从而能有效降低成本,且提高生产效率;同时通过复检能确保调整塞与转向器壳体压紧,进而保证成品质量;解决了现有装配方式工艺复杂且成本高问题的压紧式调整塞的装配以及检验方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1