一种结构件双头螺纹的加工方法与流程

1.本发明涉及数控车加工方法领域将,特别涉及一种结构件双头螺纹的加工方法。

背景技术:

2.目前航空发动机双头螺纹加工多使用普通车床,操作者需要交替加工以保证加工后螺纹不会倾斜,因此操作者在加工过程中需要注意力特别集中,稍有不注意或受到外界干扰而忘记上刀量就会出现刀具打断、零件报废的情况,加工效率极低。

技术实现要素:

3.本发明的目的是为了解决双头螺纹加工受人为因素影响大的现状,实现双头螺纹的数控车加工,特提供了一种结构件双头螺纹的加工方法。

4.本发明提供了一种结构件双头螺纹的加工方法,其特征在于:所述的结构件双头螺纹的加工方法,包括如下步骤:

5.在加工过程中采用对称加工方式有效控制加工过程中的应力导致的薄壁零件变形;

6.使用同一把车刀加工螺旋时,刀具倾角必须大于螺旋升角;

7.使用正、反把刀具交替加工,可以有效解决同一把车刀加工螺旋时刀具倾角小于螺旋升角的问题。

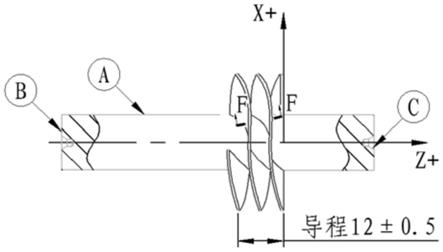

8.加工前使用自动定心三爪卡盘夹紧附图1中a面,在c面使用顶尖顶紧,减小零件加工过程中的振动,现场加工采用刀片宽度为3mm的机夹刀具进行加工,由附图2可以看出双头螺纹螺旋叶厚度为1mm,当操作者轴向调整z值(向z+方向调整2mm)加工来保证5mm槽宽时,刀具右侧刀尖与螺旋叶接触,由于刀片和刀杆倾斜角小于零件螺旋升角,造成加工时刀片和刀杆与螺旋叶侧壁接触摩擦,导致螺旋叶被挤压变形后出现倒边现象。

9.在明确调整z值导致零件与刀具发生干涉的情况后,采用两把刀具交替加工的方式进行加工,即使用右撇刀(ghdr25-3)正常装夹,机床主轴正转,走到路线为z+

→

z-的方式加工,另一把左撇刀(ghdl25-3)反向装夹,机床主轴反转,走刀路线为z

‑→

z+的方式加工,同时优化数控程序,采用在x方向分240层,每层0.05mm,每10层为一组,在加工完一组之后进行换刀,进行同样的分层操作,这样可以避免调整z值导致的干涉现象,同时保证反把刀具的工况与未调整z值的正把刀具工况一致,从而实现该工序数控车加工。

10.零件为双螺旋结构,尺寸较小,尺寸精度高,材料硬度大,装夹困难。加工过程中容易出现刀具折断造成的零件报废,加工效率极低。

11.通过对刀具系统、走刀路线的合理优化,创新提出正反把刀交替车削的加工方案,解决了不锈钢双头螺纹零件加工工效率低、刀具消耗大、零件易报废的问题。

12.本发明的优点:

13.本发明所述的结构件双头螺纹的加工方法,实现了双头螺纹的数控车加工,加工效率大大提高,操作者劳动强度大大降低,零件加工质量得到提高。

附图说明

14.下面结合附图及实施方式对本发明作进一步详细的说明:

15.图1为车螺旋位置示意图;

16.图2为螺旋剖面图。

具体实施方式

17.实施例1

18.本发明提供了一种结构件双头螺纹的加工方法,其特征在于:所述的结构件双头螺纹的加工方法,包括如下步骤:

19.在加工过程中采用对称加工方式有效控制加工过程中的应力导致的薄壁零件变形;

20.使用同一把车刀加工螺旋时,刀具倾角必须大于螺旋升角;

21.使用正、反把刀具交替加工,可以有效解决同一把车刀加工螺旋时刀具倾角小于螺旋升角的问题。

22.加工前使用自动定心三爪卡盘夹紧附图1中a面,在c面使用顶尖顶紧,减小零件加工过程中的振动,现场加工采用刀片宽度为3mm的机夹刀具进行加工,由附图2可以看出双头螺纹螺旋叶厚度为1mm,当操作者轴向调整z值(向z+方向调整2mm)加工来保证5mm槽宽时,刀具右侧刀尖与螺旋叶接触,由于刀片和刀杆倾斜角小于零件螺旋升角,造成加工时刀片和刀杆与螺旋叶侧壁接触摩擦,导致螺旋叶被挤压变形后出现倒边现象。

23.在明确调整z值导致零件与刀具发生干涉的情况后,采用两把刀具交替加工的方式进行加工,即使用右撇刀(ghdr25-3)正常装夹,机床主轴正转,走到路线为z+

→

z-的方式加工,另一把左撇刀(ghdl25-3)反向装夹,机床主轴反转,走刀路线为z

‑→

z+的方式加工,同时优化数控程序,采用在x方向分240层,每层0.05mm,每10层为一组,在加工完一组之后进行换刀,进行同样的分层操作,这样可以避免调整z值导致的干涉现象,同时保证反把刀具的工况与未调整z值的正把刀具工况一致,从而实现该工序数控车加工。

24.零件为双螺旋结构,尺寸较小,尺寸精度高,材料硬度大,装夹困难。加工过程中容易出现刀具折断造成的零件报废,加工效率极低。

25.通过对刀具系统、走刀路线的合理优化,创新提出正反把刀交替车削的加工方案,解决了不锈钢双头螺纹零件加工工效率低、刀具消耗大、零件易报废的问题。

26.实施例2

27.本发明提供了一种结构件双头螺纹的加工方法,其特征在于:所述的结构件双头螺纹的加工方法,包括如下步骤:

28.在加工过程中采用对称加工方式有效控制加工过程中的应力导致的薄壁零件变形;

29.使用同一把车刀加工螺旋时,刀具倾角必须大于螺旋升角;

30.使用正、反把刀具交替加工,可以有效解决同一把车刀加工螺旋时刀具倾角小于螺旋升角的问题。

31.加工前使用自动定心三爪卡盘夹紧附图1中a面,在c面使用顶尖顶紧,减小零件加工过程中的振动,现场加工采用刀片宽度为3mm的机夹刀具进行加工,由附图2可以看出双

头螺纹螺旋叶厚度为1mm,当操作者轴向调整z值(向z+方向调整2mm)加工来保证5mm槽宽时,刀具右侧刀尖与螺旋叶接触,由于刀片和刀杆倾斜角小于零件螺旋升角,造成加工时刀片和刀杆与螺旋叶侧壁接触摩擦,导致螺旋叶被挤压变形后出现倒边现象。

32.本发明未尽事宜为公知技术。

33.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种结构件双头螺纹的加工方法,其特征在于:所述的结构件双头螺纹的加工方法,包括如下步骤:在加工过程中采用对称加工方式有效控制加工过程中的应力导致的薄壁零件变形;使用同一把车刀加工螺旋时,刀具倾角必须大于螺旋升角;使用正、反把刀具交替加工,可以有效解决同一把车刀加工螺旋时刀具倾角小于螺旋升角的问题。2.根据权利要求1所述的结构件双头螺纹的加工方法,其特征在于:加工前使用自动定心三爪卡盘夹紧附图1中a面,在c面使用顶尖顶紧,减小零件加工过程中的振动,现场加工采用刀片宽度为3mm的机夹刀具进行加工,由附图2可以看出双头螺纹螺旋叶厚度为1mm,当操作者轴向调整z值(向z+方向调整2mm)加工来保证5mm槽宽时,刀具右侧刀尖与螺旋叶接触,由于刀片和刀杆倾斜角小于零件螺旋升角,造成加工时刀片和刀杆与螺旋叶侧壁接触摩擦,导致螺旋叶被挤压变形后出现倒边现象。3.根据权利要求1所述的结构件双头螺纹的加工方法,其特征在于:在明确调整z值导致零件与刀具发生干涉的情况后,采用两把刀具交替加工的方式进行加工,即使用右撇刀(ghdr25-3)正常装夹,机床主轴正转,走到路线为z+

→

z-的方式加工,另一把左撇刀(ghdl25-3)反向装夹,机床主轴反转,走刀路线为z

‑→

z+的方式加工,同时优化数控程序,采用在x方向分240层,每层0.05mm,每10层为一组,在加工完一组之后进行换刀,进行同样的分层操作,这样可以避免调整z值导致的干涉现象,同时保证反把刀具的工况与未调整z值的正把刀具工况一致,从而实现该工序数控车加工。

技术总结

本发明提供了一种结构件双头螺纹的加工方法,包括如下步骤:在加工过程中采用对称加工方式有效控制加工过程中的应力导致的薄壁零件变形;使用同一把车刀加工螺旋时,刀具倾角必须大于螺旋升角;使用正、反把刀具交替加工,可以有效解决同一把车刀加工螺旋时刀具倾角小于螺旋升角的问题。本发明的优点:通过对刀具系统、走刀路线的合理优化,创新提出正反把刀交替车削的加工方案,解决了不锈钢双头螺纹零件加工工效率低、刀具消耗大、零件易报废的问题。实现了双头螺纹的数控车加工,加工效率大大提高,操作者劳动强度大大降低,零件加工质量得到提高。工质量得到提高。工质量得到提高。

技术研发人员:朱波 陈虹宇 邓旬 张晓婷 栗生锐

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2021.11.12

技术公布日:2022/1/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1