膜式燃气表计量壳压封系统的制作方法

1.本发明属于燃气表生产设备领域,具体涉及一种膜式燃气表计量壳压封系统。

背景技术:

2.膜式燃气表被广泛应用于城镇化建设,具有较大的市场需求,故为提高其生产效率,现在市面上通常采用自动化装配线进行装配,如专利号为“201710078125x”,专利名称为“一种燃气计量表机芯自动装配方法及装配生产线”的专利中,即公开了相应的自动化装配生产线,其中涉及到计量壳的铆接工序,在铆接时,需要先将计量壳与机芯体对正,并处于相互抱合姿态,即计量壳上的铆齿处于机芯体的周向外侧,然而申请人在后续实施过程中发现,由于计量壳与机芯体都由不同的生产设备生产,二者对精度的控制和实际产品精度均存在差异,如采用直接铆接的方式,很容易导致在将计量壳与机芯体铆合时,铆齿阻碍二者对扣的情况发生,影响生产效率,同时这也对进行扣合操作的机械手动作精度要求更高,增加了设备成本和实施难度。

技术实现要素:

3.有鉴于此,本发明提供了一种膜式燃气表计量壳压封系统,以解决现有自动化生产线中,计量壳铆接不便,容易出现故障影响生产效率的问题。

4.其技术方案如下:

5.一种膜式燃气表计量壳压封系统,包括机架,以及设置于该机架上的旋转分度盘和对应该旋转分度盘设置的压封机,所述旋转分度盘上具有沿其周向均匀分布的机芯体定位座,其关键在于:所述旋转分度盘一侧设有二次定位机构和计量壳机械手,所述二次定位机构包括一一对应设置的翻转板和仿型工装;

6.所述翻转板配置有翻转气缸,其用于接收开口朝上放入的计量壳,所述仿型工装位于翻转板一侧,其造型与计量壳造型相适应,其用于接收翻转板转动开口朝下扣合的计量壳,所述机芯体定位座用于放置机芯,所述计量壳机械手用于将仿型工装上的计量壳转运并扣合到机芯上。

7.采用以上方案,利用翻转板配合方型工装实现计量壳的倒扣放置,而不需在转运过程中再进行翻转操作,便于计量壳机械手操作,使计量壳与位于机芯体定位座上的机芯对正扣合,减少失误,以提高生产效率。

8.作为优选:所述仿型工装正对两侧具有对称设置的引导斜面。采用以上方案,计量壳机械手在进行抓取时,先下压,利用引导斜面对计量壳上的铆齿进行外扩操作,这样当倒扣至机芯体上时,可降低因为加工精度造成扣合受阻情况发生概率,确保计量壳能够顺利扣合到机芯体上,即减少故障,有利于保证生产线的正常运转,同时也可降低计量壳机械手的动作精度等,便于降低成本。

9.作为优选:所述仿型工装中部具有对称设置的弹簧顶杆。采用以上方案,便于在进行铆齿扩张之后快速将计量壳顶起复位,便于计量壳机械手快速吸抓转运。

10.作为优选:所述仿型工装配置有顶升气缸a,所述顶升气缸a竖直朝上,仿型工装设置于顶升气缸a顶部。采用以上方案,初始状态下,顶升气缸a处于复位姿态,仿型工装处于最低位置,当翻转板转动到位之后,再通过顶升气缸a将仿型工装顶起接纳翻转板上的计量壳,可避免仿型工装与翻转板的翻转动作产生干涉。

11.作为优选:所述二次定位机构还包括二次定位底板,以及支撑于该二次定位底板上的中转板,所述翻转气缸设置于中转板上,所述翻转板的一端设有夹紧气缸a,所述夹紧气缸a的两个活塞杆上均固设有对中爪,两个所述对中爪沿翻转板的长度方向对称设置。采用以上方案,便于实现二次定位机构的模块化组装以及配合生产线的安装,同时利用夹紧气缸a能够对计量壳进行夹持,相对磁吸固定结构而言,更便于控制,且性能更可靠,寿命更持久。

12.作为优选:所述翻转板长度方向的两端具有正对设置的纵向定位板,其中至少一个纵向定位板配置有纵向定位气缸,用以驱动对应纵向定位板水平移动靠近或远离另一纵向定位板。采用以上方案,便于对计量壳进行进一步定位及位置固定,防止翻转过程脱落同时能够确保其能顺利与仿型工装正对。

13.作为优选:所述机架上对应计量壳机械手设有计量壳放置工位,所述机架上具有对应计量壳放置工位设置的预紧气缸,所述预紧气缸的活塞杆端部具有正对计量壳与机芯扣合部位的预紧板。采用以上方案,当计量壳机械手抓取计量壳扣合到机芯后,即可通过预紧气缸将计量壳上将铆齿向内压,实现计量壳与机芯之间的预紧,以防止由于上一定位扩张工序导致二者相互配合松动,进而在分度盘转动过程中计量壳相对机芯错位甚至被甩出的情况发生,使其能够保持良好对扣姿态跟随转动到达铆接工位。

14.作为优选:所述旋转分度盘上对应机芯体定位座设有窗口,所述机架上对应该计量壳放置工位的位置设有顶升气缸b,该顶升气缸b的竖直朝上设置,其活塞杆端部设有夹紧气缸b,当旋转分度盘转动,使机芯体定位座处于计量壳放置工位时,所述夹紧气缸b张开,顶升气缸b能够升起使所述夹紧气缸b通过窗口完成对机芯体定位座上机芯的夹紧。采用以上方案,在进行计量壳预紧之前,采用夹紧气缸b对机芯体进行夹紧,可防止在预紧过程中机芯体移位导致后续铆接位置不精准。

15.作为优选:所述夹紧气缸b的两个活塞杆上均设有夹板,所述夹板上具有与机芯体侧壁上轴孔相适应的定位头。采用以上方案,通过定位头与机芯体上的定位轴孔适应,进而夹紧固定,可减少对机芯表面的磨损,同时可提供更为稳定的夹持力,避免因为机芯体表面光滑导致夹持打滑的情况发生。

16.作为优选:所述机芯体定位座的长度方向两侧具有对称设置的避让口。采用以上方案,一方面可减少机芯体定位座的占用空间,另一方面可减小窗口的开窗尺寸保证分度盘的强度,缩减夹紧气缸b的移动行程需求,降低成本,整体更紧凑。

17.与现有技术相比,本发明的有益效果是:

18.采用本发明提供的膜式燃气表计量壳压封系统,充分考虑因为加工精度导致的扣合阻碍,采用定型、扩张及预紧的方式完成压封,有效提高计量壳与机芯体的扣合乃至铆接压封效率,减少生产故障等。

附图说明

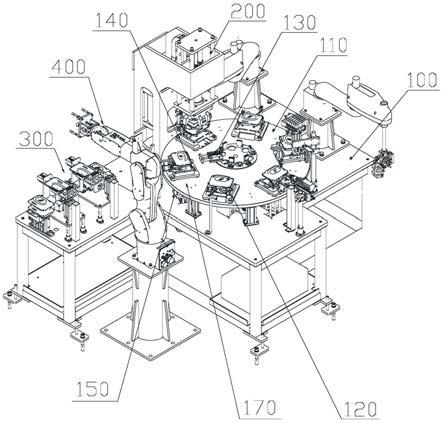

19.图1为本发明结构示意图;

20.图2为二次定位机构结构示意图;

21.图3为图2轴测图;

22.图4为仿型工装结构示意图;

23.图5为图4俯视图;

24.图6为预紧板结构示意图;

25.图7为夹板结构示意图;

26.图8为机芯体定位座结构示意图;

27.图9为计量壳机械手结构示意图;

28.图10为计量壳侧视图;

29.图11为计量壳俯视图;

30.图12为机芯体结构示意图。

具体实施方式

31.下面结合附图对本发明作进一步的详细说明。

32.参考图1至图9所示的膜式燃气表计量壳压封系统,包括机架100,以及设置于该机架100上的旋转分度盘110和对应该旋转分度盘110设置的压封机200,旋转分度盘110上具有沿其周向均匀分布的机芯体定位座120,本技术中旋转分度盘110为传统六工位分度盘,每个工位均设有机芯体定位座120,机芯体定位座120具有与机芯体造型相适应的定位结构,机芯体能够以相对稳定姿态放置于机芯体定位座120上,旋转分度盘110的六个工位具体划分如下,其中第一工位为机芯体放置工位、第二工位为膜片放置工位、第三工位为等待工位、第四工位为计量壳放置工位170、第五工位为计量壳压封工位、第六工位为机械手代取工位,通常压封系统会对应第一工位配置机芯体机械手,用以从生产线上抓取机芯体放置到对应工位上的机芯体定位座120上,对应第二工位配置膜片机械手,用以抓取膜片放置到对应工位上的机芯体上,对应第四工位配置有计量壳机械手400,用以抓取计量壳并将其扣合到对应工位上的机芯体上,压封机200则对应第五工位设置,其用于将计量壳与机芯体进行铆合固定。

33.本技术的关键在于,在旋转分度盘110一侧设有二次定位机构300,而计量壳机械手400位于二次定位机构300与旋转分度盘110之间,其能够将二次定位机构300上的计量壳直接抓取放置到处于计量壳放置工位的机芯体定位座120上。

34.如图2至图5所示,本技术中二次定位机构300主要包括一一对应设置的翻转板310和仿型工装320,其中翻转板310配置有翻转气缸330,本实施例中优选为msqb30a-m9bl型气缸,其用于接收开口朝上放入的计量壳,仿型工装320位于翻转板310一侧,其造型与计量壳内腔造型相适应,其用于接收翻转板310转动开口朝下扣合的计量壳,机芯体定位座120用于放置机芯体,计量壳机械手400用于将仿型工装320上的计量壳转运并扣合到机芯体上,另外,实际实施时,二次定位机构300还配置有中转机械手,其用于将堆垛上的存放的计量壳抓取放置到翻转板310。

35.具体实施时,二次定位机构300还包括二次定位底板350,以及支撑于该二次定位

底板350上的中转板351,翻转气缸330设置于中转板351上,翻转板310的一端设有夹紧气缸a360,本实施例中优选为mhl2-16d(82_0)型气缸,夹紧气缸a360沿翻转板310的宽度方向设置,其左右两个活塞杆上均固设有对中爪361,两个对中爪361沿翻转板310的长度方向对称设置,此外,通常情况下,可在二次定位底板350上设置两组翻转板310和仿型工装320,有利于提高其利用效率。

36.本技术中,仿型工装320除了与计量壳的空腔造型适应之外,还在其长度方向的正对两侧对称设置有引导斜面321,如图所示,仿型工装320的长度方向的两侧具有以可拆卸方式设置的条形块,条形块的上表面倾斜设置构成引导斜面321,引导斜面321靠近仿型工装320的一侧为高侧,且其高侧与仿型工装320的边沿齐平,这样当计量壳扣合到仿型工装320上后,仅需再向下压动,即可达到铆齿外扩的效果,条形块以螺钉方式固定在仿型工装320的两侧,便于后期根据需要更换不同倾斜度的条形块,以满足不同尺度的扩张需求。

37.在此基础之上,本实施例的仿型工装320中部具有对称设置的弹簧顶杆322,弹簧顶杆322的结构类似弹簧销,当受到压力时自然收回,当压力消失时则可自动复位,其主要用于辅助计量壳弹起,避免扩张铆齿之后,计量壳与仿型工装320之间卡合太紧,导致计量壳机械手400抓取困难的情况发生。

38.此外,为进一步提高计量壳放置到仿型工装320上进行铆齿外扩时的位置精准度,故在仿型工装320的底部正对两角设有定位柱323,定位柱323的大小与计量壳对角的通孔相适应,当计量壳扣合到仿型工装320上时,定位柱323刚好穿过计量壳对角通孔,起到进一步定位作用,同时也可避免在进行铆齿外扩操作时,计量壳发生错位现象。

39.具体实施时,仿型工装320通过顶升气缸a340支撑于二次定位底板350,顶升气缸a340竖直朝上,优选为mgpm32-50a-m9bl(50_0)型气缸,仿型工装320设置于顶升气缸a340顶部,通过顶升气缸a340可以灵活调整仿型工装320的高度,以适应翻转板310的翻转动作以及计量壳机械手400的压扩和抓取动作。

40.本实施例中为进一步保证计量壳翻转过程的稳定性,故在翻转板310长度方向的两端具有正对设置的纵向定位板311,其中至少一个的纵向定位板311配置有纵向定位气缸370,用以驱动对应纵向定位板311水平移动靠近或远离另一的纵向定位板311,如图所示纵向定位气缸370为mgpm12-30z-m9b型推缸,其通过立柱支撑于中转板351上,一个纵向定位板311与纵向定位气缸370的活塞杆相连,另一纵向定位板311固设于靠近夹紧气缸a360的一端,翻转板310、两个纵向定位板311和两个对中爪361合围形成一个相对闭合的空间,能够对计量壳起到更好的固定及定位效果。

41.参考图1、图6至图8和图12,为防止计量壳在转动过程中相对机芯体错位,故在机架100上对应计量壳放置工位设有预紧气缸130,预紧气缸130的活塞杆端部具有正对计量壳与机芯体扣合部位的预紧板131,如图所示,旋转分度盘110的中部开口与下方的机架100贯通,预紧气缸130固设于机架100上并靠近旋转分度盘110的中部,其活塞杆沿旋转分度盘110的径向朝外设置,具体实施时,预紧板131朝向计量壳放置工位的一侧设有至少一个预紧头132,预紧头132的位置对应计量壳放置工位上计量壳铆齿的下部,预紧头132的端面为斜面,其下侧相对上侧更靠近计量壳放置工位,即当预紧气缸130工作时,预紧头132的端部下侧相对上侧更先与计量壳的铆齿接触,受倾斜面引导,受压铆齿更容易朝向机芯体弯曲,具有更好的预紧效果。

42.需要注意的是本实施例中预紧头132的端面不为全斜面,如图所示,预紧头132的上下两侧均具有一段竖直平面,而斜面与竖直平面之间均采用光滑圆弧过渡,竖直平面的设置,有利于保证预紧头132的着力平衡,避免点线结合方式可能出现的打滑现象。

43.在此基础之上,旋转分度盘110上对应机芯体定位座120设有窗口140,机架100上对应该计量壳放置工位的位置设有顶升气缸b150,顶升气缸b150位于旋转分度盘110的下方,并竖直朝上设置,其活塞杆端部设有夹紧气缸b160,当旋转分度盘110转动,使机芯体定位座120处于计量壳放置工位时,夹紧气缸b160张开,顶升气缸b150能够升起使所述夹紧气缸b160通过窗口并对位于机芯体定位座120上的机芯体夹紧,以防止预紧气缸130工作,导致机芯体偏移错位。

44.具体实施时,夹紧气缸b160的两个活塞杆上均设有夹板161,夹板161上具有与机芯体相侧壁上轴孔相适应的定位头162,而机芯体长度方向的其中一侧具有两个轴孔,另一侧靠近中部具有一个轴孔,夹板161设置与轴孔相适应的定位头162,工作时,定位头162插入正对轴孔中,形成稳定的三角形稳定夹紧结构,提高夹持可靠性,同时减少对机芯体表面的磨损,有利于保证外观质量和使用寿命等。

45.本技术中机芯体定位座120大体呈“工”字形,其长度方向两侧形成避让口121,其中部构成与机芯体相适配的定位空间122。

46.如图9所示,本实施例中计量壳机械手400主要包括机器人410,以及设置机器人410执行端的吸附压紧装置420,其中吸附压紧装置420包括安装板421,以及分布于安装板421四角的压杆422,压杆422的位置与计量壳四角位置相适应,安装板421的中部设有负压吸附头423,负压吸附头423连接负压发生控制装置。

47.参考图1至图12所示的膜式燃气表计量壳压封系统,首先对计量壳k与机芯体t的结构做简单介绍,计量壳k大体呈中部凹陷的盖状,截面呈梯形状,且开口处具有平直翻边,翻边边缘具有沿其厚度方向设置的铆齿k0,其边缘四角具有定位通孔k1,如图12所示,机芯体t的两侧均设置定位轴孔t0,其中一侧有两个,另一侧有一个,定位头162的布置刚好与定位轴孔t0相适应,图12中所示为已经完成计量壳k的压封。

48.本发明的工作原理如下,首先翻转板310处于水平朝上姿态,夹紧气缸a360处于张开姿态,纵向定位气缸370处于复位姿态,顶升气缸a340处于复位姿态,中转机械手从堆垛上抓取空腔朝上的计量壳放置于翻转板310上,纵向定位气缸370调整计量壳在翻转板310上的纵向位置,并通过夹紧气缸a360对其夹持固定,根据相应设置的传感器,确定仿型工装320上没有计量壳之后,翻转气缸330工作,带动翻转板310偏心转动180

°

,此时计量壳处于空腔朝下姿态,并位于对应仿型工装320的正上方。

49.顶升气缸a340工作,带动仿型工装320升起,确保定位柱323贯穿计量壳对角线上的通孔之后,松开夹紧气缸a360,翻转气缸330带动翻转板310复位。

50.旋转分度盘110上任一机芯体定位座120跟随转动依次接收机芯体和膜片后到达计量壳放置工位,计量壳机械手400启动,压杆422首先与计量壳的四角接触,并通过机器人向下略微施加压力(压力大小根据需要实际设置),使计量壳两侧的铆齿在引导斜面321的作用下向外扩,随即复位后负压装置启动,通过负压吸附头423将计量壳吸取并转运放置于计量壳放置170工位上的机芯体上,使二者处于精准扣合姿态。

51.启动顶升气缸b150和夹紧气缸b160,使夹紧气缸b160通过窗口140后对机芯体t进

行夹紧,然后启动预紧气缸130,通过预紧头132对计量壳的铆齿施加压力朝内弯曲,使计量壳与机芯体之间相对固定,进而防止到达计量壳压封工位之前,计量壳与机芯体之间出现错位的情况发生。

52.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1