焊接力校正方法及校正装置与流程

1.本发明涉及半导体封装设备技术领域,特别涉及一种焊接力校正方法及校正装置。

背景技术:

2.焊接力(也称邦定力)的校正指的是通过灌注不同的电流到焊接头(也称邦头)电机,标定电流命令和实际焊接力的关系,确定焊接力系数,形成焊接力的校正。目前,可利用外接力传感器,通过信号调理,用信号放大器放大力传感器信号,形成力的反馈读数,再进一步标定力的反馈和电机电流的关系,得到焊接力系数。

3.但是,力传感器只能提供有限的精度,而且力传感器本身有一定程度的不可靠性,比如说传感器安装位置,安装方法等,会直接引入测量系统的误差;另外,信号放大器还会二次引入噪声和测量误差(比如温漂零漂等),信号放大器的测量还会被焊线机机台本身的电磁噪声所影响。所以,通过力传感器进行焊接力校正的精度较低,需要通过外接的测量系统,对力传感器和信号放大器进行需要额外的日常校正。

技术实现要素:

4.鉴于上述现有技术的不足之处,本发明提供一种焊接力校正方法及校正装置,可以提高焊接力校正的精度。

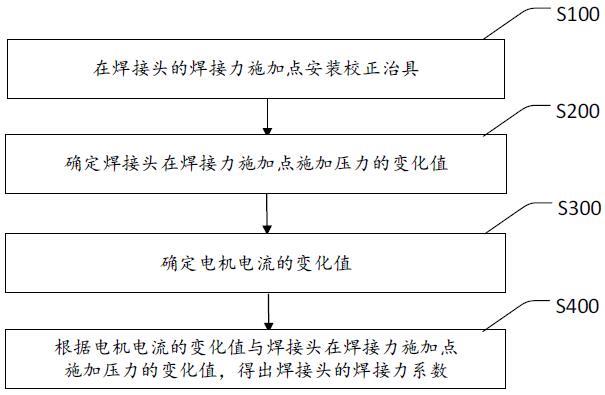

5.本实施例采取了以下技术方案:一种焊接力校正方法,包括步骤:在焊接头的焊接力施加点安装校正治具;确定焊接头在焊接力施加点施加压力的变化值;确定电机电流的变化值;根据电机电流的变化值与焊接头在焊接力施加点施加压力的变化值,得出焊接头的焊接力系数。

6.进一步的,在所述焊接力校正方法中,所述在焊接头的焊接力施加点安装校正治具的步骤包括:将焊接工具从焊接头上的安装孔取下,并通过安装孔将校正治具安装于焊接头上。

7.进一步的,在所述焊接力校正方法中,所述确定焊接头在焊接力施加点施加压力的变化值的步骤包括:沿预设旋转中心转动焊接头;确定焊接头转动时的角加速度;确定焊接头在焊接力施加点的相对质量变化值;确定预设旋转中心到焊接力施加点的力臂长度;根据第一预设公式,计算焊接头在焊接力施加点施加压力的变化值。

8.进一步的,在所述焊接力校正方法中,所述第一预设公式为:其中,m为焊接头在焊接力施加点的相对质量变化值,l1为焊接头旋转中心到焊接力施加点的力臂长度,w1为焊接头转动时的角加速度,f1为焊接头在焊接力施加点施加压力的变化值。

9.进一步的,在所述焊接力校正方法中,所述确定焊接头转动时的角加速度的步骤包括:通过光栅编码器对焊接头转动时的角位移进行测量,进而获得焊接头的角加速度。

10.进一步的,在所述焊接力校正方法中,所述确定焊接头在焊接力施加点施加压力的变化值的步骤包括:沿直线移动焊接头;确定焊接头移动时的加速度;确定焊接头在焊接力施加点的相对质量变化值;根据第二预设公式,计算焊接头在焊接力施加点施加压力的变化值。

11.进一步的,在所述焊接力校正方法中,所述第二预设公式为:其中,m

k

为焊接头在焊接力施加点的相对质量变化值,a1为焊接头移动时的加速度,f2为焊接头在焊接力施加点施加压力的变化值。

12.进一步的,在所述焊接力校正方法中,所述确定焊接头在焊接力施加点施加压力的变化值的步骤包括:匀速移动或转动焊接头,或者使焊接头保持静止;确定焊接头在焊接力施加点的相对质量变化值;计算焊接头在焊接力施加点施加压力的变化值。

13.进一步的,在所述焊接力校正方法中,所述校正治具安装于所述焊接头时,所述校正治具沿所述安装头的轴线对称分布。

14.一种应用以上任意一项所述焊接力校正方法的焊接力校正装置,其特征在于,包括焊接头、焊接工具和校正治具,所述焊接头包括安装孔,所述焊接工具或所述校正治具通过所述安装孔安装于所述焊接头上。

15.相较于现有技术,本发明提供的一种焊接力校正方法及校正装置,可以通过在焊接力施加点处安装定位治具,利用运动加速度的改变,精确地计算电机电流和焊接力的关系,达到焊接头焊接力系数校正的目的。同时无需外围装置,无需外部测量电路,也无需改动焊机头本体结构,杜绝了二次测量误差,降低了设备成本,并简化了用户的校正步骤。

附图说明

16.图1为本发明提供的焊接头的结构示意图。

17.图2为本发明提供的焊接力校正方法的流程图。

18.图3为图2中步骤s200实施例一的流程图。

19.图4为图1中焊接头的动力模型图。

20.图5为图1中焊接头安装校正治具后的结构示意图。

21.图6为图1中焊接头安装校正治具后的动力模型图。

22.图7为本发明提供的另一实施例的焊接头安装校正治具后的结构示意图。

23.图8为图2中步骤s200实施例二的流程图。

24.图9为图2中步骤s200实施例三的流程图。

25.其中,10、焊接头;11、电机;12、安装孔;13、运动部件;20、焊接工具;30、校正治具;40、旋转中心。

具体实施方式

26.为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

27.请参阅图1,焊接力的校正指的是通过灌注不同的电流到焊接头10的电机11中,标定电机11的电流命令和焊接头10的实际焊接力的关系,确定焊接力系数。本发明提供一种焊接力校正方法,可以得到更准确的焊接力系数,以在焊接头10的后续焊接过程中,提高焊接质量。请参阅图2,本发明提供的焊接力校正方法首先包括步骤:s100、在焊接头的焊接力施加点安装校正治具;焊接头10上安装有焊接工具20,焊接工具20用于与工件接触并施加焊接作用力,焊接工具20安装在焊接头10的运动部件13上,并处于焊接力施加点处。焊接工具20一般通过安装孔12安装在焊接头10上,安装孔12所在的位置即为焊接力施加点的位置,因此,可以将焊接头10上的焊接工具20从焊接工具20安装孔12处取下,并替换为校正治具30,此时焊接头10在焊接力施加点处的惯量/质量会变换,并引起电机电流的变化,再通过反算惯量/质量的变化和电流变化的关系,即可推算出焊接力系数。

28.在一些实施例中,焊接工具20可为劈刀,运动部件13可为换能器,劈刀通过安装孔12安装在换能器的变幅杆上。换能器可由多个标准压电陶瓷元件制成,这些压电陶瓷元件由薄金属板分开,在高压下夹紧在一起。当交流电压施加至陶瓷元件时,产生相应的电场,这导致陶瓷元件的厚度变化,并引起压力波,通过劈刀传递并聚焦到工件上。

29.若将校正治具30直接安装在换能器变幅杆上,由于无法精准定位,会引起焊接头10惯量/质量变化的不确定性。通过利用原有的安装孔12,设计与其匹配的校正治具30,在校正过程中,将劈刀取下并更换为校正治具30,即可对校正治具30的位置进行准确定位,且校正治具30还是处于焊接头10的焊接力施加点上。同时,不用对焊接头10上相应机械部分作出修改,避免影响了焊接头10的整体设计的完整性。

30.请继续参阅图2,本发明提供的焊接力校正方法还包括步骤:s200、确定焊接头在焊接力施加点施加压力的变化值;通过安装孔12安装校正治具30,可利用安装孔12本身的精确位置,准确地确定焊接头10在焊接力施加点的惯量/质量变化,避免计算结果的误差,保证了焊接力系数计算的准确性和简易性。

31.在一些实施例中,请参阅图3,确定施加压力的变化值的步骤s200具体包括:s210、沿预设旋转中心转动焊接头;旋转中心40可为转轴,当焊接头10通过转轴转动进行焊接时,请结合图4,通过建立转动时焊接头10的简化动力模型,在焊接头10带劈刀的情况下,列出焊接头10的转动惯量与角加速度的关系,如下式:(1)(2)在图4及以上的方程式中,s1为焊接头10在安装孔12处的运动轨迹,通过对s1进行二次微分可得焊接头10绕旋转中心40旋转的角加速度w1;f为焊接头10的焊接力;i为电机电流值;kt为电机11力常数;l1为焊接力的力臂长;l2为电机11作用力的力臂长;j1为带劈刀(不带校正治具30时)的转动惯量。

32.在方程式(1)中,由于焊机头装配的累计误差以及机加件的差异,转动惯量j1和电机11作用力的力臂长l2是无法得到准确值的。所以无法得到电机电流i和焊接力f的准确关系。

33.为了克服转动惯量j1和电机11作用力的力臂长l2的不准确性,通过步骤s100在安装孔12安装校正治具30后,请结合图5和图6,可建立安装校正治具30后焊接头10的简化动力模型,列出焊接头10的转动惯量与角加速度的关系,如下式:(3)(2)其中,f1为焊接头10安装校正治具30后的焊接力变化值,m为焊接头10安装校正治具30后带来的等效质量变化值,i

m

为电机11的电流变化值,j

m

为焊接头10安装校正治具30后带来的等效惯量变化值,并且:(4)结合两组动力方程(1)和(3),可得:(5)由于校正治具30安装在焊接力施加点,故有:(6)将(6)式代入(5)式,可得:(7)将(4)式代入(7)式,可得:

(8)可以看到,焊接力变化值f1与m、l1和w1三个数值相关,因此,请继续参阅图3,步骤s200还包括:s220、确定焊接头转动时的角加速度;s230、确定焊接头在焊接力施加点的相对质量变化值;s240、确定预设旋转中心到焊接力施加点的力臂长度;s250、根据第一预设公式,计算焊接头在焊接力施加点施加压力的变化值。

34.在步骤s220中,由于焊线机等设备的焊接头10可自带高精度的光栅编码器,因此可通过光栅编码器对焊接头10转动时的角位移进行测量,进而获得焊接头10转动时准确的角加速度。

35.在步骤s230中,由于m与定位治具及劈刀的质量相关,因此通过预先确定劈刀及定位治具的质量,即可在实际校正过程中直接获取m的值。

36.在步骤s240中,l1与旋转中心40到安装孔12的位置有关,由于旋转中心40和安装孔12的位置也是预先确定好的,因此在实际校正过程中可直接获取l1的值。

37.分别获得m、l1和w1的对应数值后,即可代入第一预设公式,即上述推导得到的(8)式,准确地计算焊接头10在劈刀安装孔12处施加压力的变化值。

38.本发明还可以通过其它方式测量焊接力的变化值,在另一些实施例中,如图7和图8所示,步骤s200包括:s211、沿直线移动焊接头;当焊接头10通过滑动方式进行焊接时,也可通过在焊接头10作用力的施加点处安装校正治具30,然后施加运动,通过加速度的改变,来达到力校准的目的。在焊接头10带劈刀的情况下,可得下式:(9)(10)其中,s2为焊接头10在安装孔12处的运动轨迹,通过对s1进行二次微分可得焊接头10移动时的加速度a1;f2为焊接头10的焊接力的变化值;i为电机电流值;kt为电机力常数。

39.焊接头10安装定位治具后,可得:(11)结合方程式(9)和(11),可得焊接头10的焊接力的变化值为:(12)其中,i

k

为电流变化值,m

k

为焊接头在焊接力施加点的相对质量变化值。可以看到,焊接力变化值f2与m

k

和a1两个数值相关,因此,请继续参阅图8,步骤s200还包括:s221、确定焊接头移动时的加速度;s231、确定焊接头在焊接力施加点的相对质量变化值;

s241、根据第二预设公式,计算焊接头在焊接力施加点施加压力的变化值。

40.在步骤s221中,同样可通过编码器获取焊接头10移动时准确的加速度。

41.在步骤s231中,由于m

k

与定位治具及劈刀的质量相关,因此通过预先确定劈刀及定位治具的质量,即可在实际校正过程中直接获取m

k

的值。

42.分别获得m

k

和a1的对应数值后,即可代入第二预设公式,即上述推导得到的(12)式,准确地计算焊接头10在焊接力施加点施加压力的变化值。

43.本发明还可以通过其它方式测量焊接力的变化值,在另一些实施例中,如图9所示,步骤s200包括:s212、匀速移动或转动焊接头,或者使焊接头保持静止;s222、确定焊接头在焊接力施加点的相对质量变化值;s232、计算焊接头在焊接力施加点施加压力的变化值。

44.在焊接头10的校正过程中,有加速度的运动不是必须的,静止状态下或者匀速运动都可以获取焊接头10的焊接力变化。此时,为其它实施例中加速度等于0的特例,由于受力平衡,因此焊接头10在焊接力施加点的相对质量变化值即为焊接头10的焊接力变化值。

45.当获得焊接头10在焊接力施加点施加压力的变化值后,请继续参阅图1,本发明提供的焊接力校正方法还包括步骤:s300、确定电机电流的变化值;在安装了治具后,在一定加速度下运行邦头,相对于不带治具的情况下,可以得到增加的电机电流i

m

。在测量i

m

已知的情况下,可以执行步骤:s400、根据电机电流的变化值与焊接头在焊接力施加点施加压力的变化值,得出焊接头的焊接力系数。

46.电机电流的变化值即为焊接头10安装定位治具后,在一定加速度下运行焊接头10,相对于未安装定位治具的情况下,电机电流的变化值,以焊接头10转动过程为例,电机电流的变化值为i

m

,此时焊接力系数为k=f1/i

m

。至此,焊接力校正完成,校正过程不需要知道整个机械运动部件13精确的转动惯量,也不需要精确的电机11的作用力以转轴中心为参考的准确力臂长。

47.利用在焊接头10上安装孔12来安装定位治具,可以达到无需外围装置,无需外部测量电路,无需改动焊机头本体结构,利用运动加速度的改变,精确地计算电机电流和力的关系,即可达到焊接头10的焊接力系数校正的目的。同时,采用上述焊接力校正方法,杜绝了二次测量误差,降低了设备成本,提高了测量的精度和可靠性,并简化了用户的操作步骤。

48.此外,请继续参阅图1和图5,本发明还公开了一种应用上述焊接力校正方法的焊接力校正装置,包括焊接头10、焊接工具20和校正治具30,焊接头10包括安装孔12,所述焊接工具20或所述校正治具30通过所述安装孔12安装于所述焊接头10上。

49.校正治具30可以是任何能安装在焊线机焊接工具20安装孔12处的具有不同几何外形,具有一定重量的治具。可以是焊线机现有的治具(比如机械调平治具),或者是不具有机械调平功能,但是具有一定质量的治具。该治具可以引起焊接头10加速度的改变(同样的电机11的电流下),或者需要更大的电机电流(同样的焊接头10的加速度下)。

50.在一些实施例中,校正治具30包括与焊接工具20安装孔12形状匹配的安装头,通

过将安装头插入安装孔12,实现校正治具30的安装。

51.在一些实施例中,校正治具30安装在安装孔12后,校正治具30沿安装孔12的轴线对称分布,以使校正治具30准确的处于焊接头10的焊接力施加点上,避免产生误差。

52.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1