一种三维五轴激光切割方法及其激光切割系统与流程

1.本发明涉及激光切割技术领域,具体为一种三维五轴激光切割方法及其激光切割系统。

背景技术:

2.三维五轴激光切割技术作为近年新兴的工艺手段,是把能量密度很高的激光束照射到待加工工件上,使局部受热熔化,然后利用高压气体吹去熔渣形成切缝。

3.现有技术中公开了部分激光切割技术领域的发明专利,其中申请号为cn112171088a的发明专利,公开了一种汽车钣金冲压件用三维五轴激光切割机,该专利所解决的技术问题是一些厚的汽车钣金件,由于结构比较复杂,一般的切割机床加工难度大,如坡口的加工,即使使用普通的龙门激光切割机,也无法同时做到长行程切割又能满足切割坡口的功能,而单一用机器人切割,切割定位精度也无法保证,造成生产成本增大,生产效率低下的问题,且该专利通过设计的x向坦克链、x轴机架、x轴导轨以及上下行程轴等结构的互相配合下已解决上述问题。

4.现有技术中,在对多面体管件进行激光切割加工时,由于需要对多个面进行切割加工,而这些面又不处于同一水平面上,导致在使用三维五轴激光切割器进行切割加工时,需要大量的编程程序,存在一定的不便,技术维护成本较高。

5.基于此,本发明设计了一种三维五轴激光切割方法及其激光切割系统,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种三维五轴激光切割方法及其激光切割系统,以解决上述背景技术中提出的在对多面体管件进行激光切割加工时,由于需要对多个面进行切割加工,而这些面又不处于同一水平面上,导致在使用三维五轴激光切割器进行切割加工时,需要大量的编程程序,存在一定的不便,技术维护成本较高的问题。

7.为实现上述目的,本发明提供如下技术方案:一种三维五轴激光切割方法及其激光切割系统,包括机架、三维五轴激光切割组件和载物平台,所述三维五轴激光切割组件和载物平台均固定连接在机架上,并且载物平台位于三维五轴激光切割组件的下方,所述载物平台的顶部分别固定连接有第一夹持定位组件和第二夹持定位组件,并且第二夹持定位组件和第一夹持定位组件的表面均通过第一弹性支撑装置固定连接在载物平台的顶部,所述第一夹持定位组件内置有动力转化组件,所述第一夹持定位组件侧端面上设置有清除组件,所述载物平台上对应第一夹持定位组件和第二夹持定位组件的位置处还设置有限位组件;

8.所述限位组件包括第四联动齿轮,所述第四联动齿轮转动连接在第二弹性支撑装置的侧端面上,所述第四联动齿轮的表面啮合有第五联动齿轮,所述第五联动齿轮转动连接在同步架的侧端面上,所述第五联动齿轮还固定连接在第三联动轴的表面,所述第三联

动轴的表面还固定连接有若干个环形阵列设置的弹性支架,并且载物平台底部对应弹性支架的位置处卡接有弹性滑套,所述弹性滑套内套接有升降式联动架,所述升降式联动架底部所开设的球形槽内转动连接有第一球形阀,所述升降式联动架的端部还固定连接有球形套,所述球形套内套接有第二球形阀。

9.作为本发明的进一步方案,所述第一夹持定位组件和第二夹持定位组件的结构相同,所述第一夹持定位组件包括第一转接筒,所述第一转接筒的内侧呈环形阵列设置有多个平衡座,所述平衡座的一面通过伸缩杆固定连接在第一转接筒的内筒壁上,所述平衡座的另一面固定连接有多个呈线性排列设置的定位辊,所述平衡座背离定位辊的一面上固定连接有紧锁螺杆,所述紧锁螺杆的表面螺纹连接有紧锁螺母,所述紧锁螺母转动连接在第一转接筒的筒壁上。

10.作为本发明的进一步方案,所述第一夹持定位组件还包括外置转接套,所述外置转接套转动连接在第一转接筒的外筒壁上,所述第一弹性支撑装置和第二弹性支撑装置的结构相同,所述第一弹性支撑装置包括内置伸缩轴,所述内置伸缩轴的内弧面与外置转接套的外弧面固定连接,所述内置伸缩轴的表面套接有外置伸缩筒,所述外置伸缩筒内侧的底部通过第二支撑弹簧与内置伸缩轴相近的一面固定连接,所述外置伸缩筒的底部固定连接在载物平台的顶部。

11.作为本发明的进一步方案,所述动力转化组件包括活塞筒,所述活塞筒的内侧壁上由上至下依次滑动连接有上层活塞座和下层活塞座,所述下层活塞座和上层活塞座的相对面上分别转动连接有下层凸粒和上层凸粒,所述上层凸粒与下层凸粒之间互相啮合。

12.作为本发明的进一步方案,所述上层活塞座的顶部固定连接有第一联动轴,所述第一联动轴远离上层活塞座的一端延伸至转接管内部并固定连接有第一联动齿轮,所述转接管卡接在活塞筒的顶部,所述第一联动齿轮的表面啮合有第二联动齿轮,所述第二联动齿轮固定连接在第二联动轴的表面,所述第二联动轴的端部通过转接座与定位辊内置辊轴相近的一端固定连接。

13.作为本发明的进一步方案,所述活塞筒内侧壁上对应下层活塞座的位置处开设有滑行连接槽,所述滑行连接槽内滑动连接有滑行连接座,并且滑行连接槽内部对应滑行连接座的位置处嵌入式连接有第一支撑弹簧,所述第一支撑弹簧的一端固定连接在滑行连接槽内侧的端面上,所述第一支撑弹簧的另一端与滑行连接座相近的一面固定连接。

14.作为本发明的进一步方案,所述动力转化组件还包括伸缩式套筒,所述伸缩式套筒套接在活塞筒的内部,所述伸缩式套筒的表面卡接有吸气管,所述吸气管上设置有单向阀,所述伸缩式套筒卡接在第一转接筒的内筒壁上,所述伸缩式套筒内部的端口处通过弹簧合页铰接有单向阀板。

15.作为本发明的进一步方案,所述清除组件包括第二转接筒,所述第二转接筒位于第一转接筒的侧方,所述第一转接筒和第二转接筒的相对面通过桥型连接管相连通,所述第二转接筒的内筒壁上卡接有若干个针管式刷毛。

16.作为本发明的进一步方案,所述第二转接筒的表面固定连接有外齿环,并且第二转接筒表面对应外齿环的位置处转动连接有齿环套,所述齿环套的表面通过减震垫固定连接在内置伸缩轴的侧端面上,所述齿环套前侧端面所开设的联动口内嵌入式连接有第三联动齿轮,所述第三联动齿轮固定连接在电动马达的输出轴上,所述电动马达机身的底部固

定连接在减震座的顶部。

17.作为本发明的进一步方案,所述第四联动齿轮穿过载物平台底部所开设的穿行连接口后嵌入式连接在齿环套底部所开设的联动口内,并且第四联动齿轮和外齿环的相对面互相啮合,所述第二弹性支撑装置固定连接在载物平台的底部,并且同步架和第二弹性支撑装置的相对面固定连接。

18.一种三维五轴激光切割方法,包括以下步骤:

19.步骤s1:推送待加工管件穿过第二转接筒后进入到第一转接筒内,待加工管件在流经第二转接筒的过程中,针管式刷毛将会与待加工管件之间产生摩擦,进而可在一定程度上去除粘附在待加工管件表面的污垢以及氧化物;

20.步骤s2:待加工管件流入第一转接筒后,扭动紧锁螺母,在扭力以及螺纹咬合力的共同作用效果下,再辅以伸缩杆的限位作用,进而可通过平衡座推动定位辊向待加工管件的方向移动,利用定位辊之间夹持力,从而便可将待加工管件定位夹持固定在第一转接筒内部的轴心线上,且由于紧锁螺母的表面雕刻有刻度线,便于根据待加工管件的各种型号进行快速调节,实现夹持定位;

21.步骤s3:在完成待加工管件的夹持定位后,可继续推送待加工管件,由于在推送待加工管件的过程中,受摩擦力的作用,定位辊将会在待加工管件的表面发生滚动,从而可通过桥型连接管持续抽取第二转接筒内的空气,使第二转接筒的内部压力降低并逐渐趋于负压,并作用在针管式刷毛的端口处,因而,便可在利用针管式刷毛清理待加工管件表面污垢以及氧化物的过程中;

22.步骤s4:电动马达在工作的过程中,其输出轴将会带动第四联动齿轮发生转动,利用第四联动齿轮与外齿环之间的联动效应,从而便可带动第一夹持定位组件以及第一夹持定位组件内侧的待加工管件进行稳定的旋转动作,使得三维五轴激光切割组件在对待加工管件进行切割时,会更加的方便;

23.步骤s5:利用外齿环、第四联动齿轮以及第五联动齿轮三者之间的联动效应,将扭力转嫁至第三联动轴上,并由第三联动轴带动其表面由弹性支架顶持连接的同型号短节方形管件进行旋转动作,而升降式联动架又能够通过第一球形阀沿着短节方形管表面的轨迹进行相应的升降动作,而第二球形阀的下切面又滚动连接在方形管件上,且该短节方形管与第一夹持定位组件夹持连接的方形管件的旋转方向互逆,在限位组件的限位效果下,再辅以第一弹性支撑装置和第二弹性支撑装置的弹性支撑效果,使得待加工方形管件无论转动至何种角度,其切割点将会始终处于同一水平高度,自动化程度高,效率高,定位准确,能够适用多面体管件的切割使用,实用性强。

24.与现有技术相比,本发明的有益效果是:

25.1.本发明通过设计的限位组件,控制电动马达运行,电动马达在工作的过程中,其输出轴将会带动第四联动齿轮发生转动,利用第四联动齿轮与外齿环之间的联动效应,从而便可带动第一夹持定位组件以及第一夹持定位组件内侧的待加工管件进行稳定的旋转动作,使得三维五轴激光切割组件在对待加工管件进行切割时,会更加的方便,且适用于对方形管件的侧面进行切割,在此过程中,还可利用外齿环、第四联动齿轮以及第五联动齿轮三者之间的联动效应,将扭力转嫁至第三联动轴上,并由第三联动轴带动其表面由弹性支架顶持连接的同型号短节方形管件进行旋转动作,而升降式联动架又能够通过第一球形阀

沿着短节方形管表面的轨迹进行相应的升降动作,而第二球形阀的下切面又滚动连接在方形管件上,且该短节方形管与第一夹持定位组件夹持连接的方形管件的旋转方向互逆,在限位组件的限位效果下,再辅以第一弹性支撑装置和第二弹性支撑装置的弹性支撑效果,使得待加工方形管件无论转动至何种角度,其切割点将会始终处于同一水平高度,自动化程度高,效率高,定位准确,能够适用多面体管件的切割使用,实用性强。

26.2.本发明通过设计的第一夹持定位组件和清除组件,推送待加工管件穿过第二转接筒后进入到第一转接筒内,待加工管件在流经第二转接筒的过程中,针管式刷毛将会与待加工管件之间产生摩擦,进而可在一定程度上去除粘附在待加工管件表面的污垢以及氧化物,待加工管件流入第一转接筒后,扭动紧锁螺母,在扭力以及螺纹咬合力的共同作用效果下,再辅以伸缩杆的限位作用,进而可通过平衡座推动定位辊向待加工管件的方向移动,利用定位辊之间夹持力,从而便可将待加工管件定位夹持固定在第一转接筒内部的轴心线上,且由于紧锁螺母的表面雕刻有刻度线,便于根据待加工管件的各种型号进行快速调节,实现夹持定位。

27.3.本发明通过设计的第一夹持定位组件、清除组件和动力转化组件,在完成待加工管件的夹持定位后,可继续推送待加工管件,由于在推送待加工管件的过程中,受摩擦力的作用,定位辊将会在待加工管件的表面发生滚动,定位辊在滚动的过程中,将会通过转接座上的第二联动轴利用第一联动齿轮与第二联动齿轮之间的联动效应,将扭力转嫁至第一联动轴上,并由第一联动轴带动上层活塞座与下层活塞座发生相对运动,当上层凸粒由最低点移动至下层凸粒的最高点时,将会推动下层活塞座下移,在高压力的作用下,单向阀板将会自行开启,使得活塞筒内的压缩空气进入到第一转接筒的内部,当上层凸粒由下层凸粒的最高点移动至最低点时,在第一支撑弹簧复位弹力的作用下,下层活塞座将会上移,在负压力的作用下,单向阀将会自动开启,使得活塞筒外的常压空气将会进入到活塞筒内,以此规律循环,从而可通过桥型连接管持续抽取第二转接筒内的空气,使第二转接筒的内部压力降低并逐渐趋于负压,并作用在针管式刷毛的端口处,因而,便可在利用针管式刷毛清理待加工管件表面污垢以及氧化物的过程中,还可通过针管式刷毛快速抽取飘散在待加工管件表面的污渍,进一步提高了对待加工管件表面污渍的清除效果,且通过对待加工管件的表面进行清理,使得三维五轴激光切割组件在切割待加工管件的过程中,能够在较高的程度上避免干扰源的存在,使得切口更加的光滑,有效保证了激光切割质量,大大提高生产效率,保证了产品质量,且实用性强。

附图说明

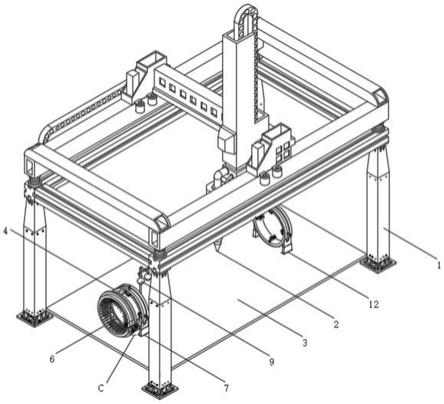

28.图1为本发明的总体结构示意图;

29.图2为本发明中第一夹持定位组件的结构示意图;

30.图3为本发明中a处放大的结构示意图;

31.图4为本发明中b处放大的结构示意图;

32.图5为本发明中动力转化组件的剖视结构示意图;

33.图6为本发明中清除组件的结构示意图;

34.图7为本发明中上层活塞座的结构示意图;

35.图8为本发明中第一弹性支撑装置的剖视结构示意图;

36.图9为本发明中c处放大的结构示意图;

37.图10为本发明中载物平台底部的结构示意图;

38.图11为本发明中限位组件的结构示意图。

39.附图中,各标号所代表的部件列表如下:

40.1、机架;2、三维五轴激光切割组件;3、载物平台;4、第一夹持定位组件;401、第一转接筒;402、平衡座;403、伸缩杆;404、定位辊;405、紧锁螺杆;406、紧锁螺母;407、外置转接套;5、动力转化组件;501、活塞筒;502、下层活塞座;503、滑行连接座;504、滑行连接槽;505、第一支撑弹簧;506、下层凸粒;507、上层活塞座;508、上层凸粒;509、第一联动轴;510、第一联动齿轮;511、第二联动齿轮;512、转接管;513、第二联动轴;514、转接座;515、伸缩式套筒;6、清除组件;601、第二转接筒;602、桥型连接管;603、针管式刷毛;7、第一弹性支撑装置;701、外置伸缩筒;702、内置伸缩轴;703、第二支撑弹簧;8、第三联动齿轮;9、限位组件;901、第四联动齿轮;902、第二弹性支撑装置;903、同步架;904、第五联动齿轮;905、第三联动轴;906、弹性支架;907、升降式联动架;908、第一球形阀;909、弹性滑套;910、球形套;911、第二球形阀;10、外齿环;11、电动马达;12、第二夹持定位组件。

具体实施方式

41.请参阅图1-11,本发明提供一种技术方案:一种三维五轴激光切割方法及其激光切割系统,包括机架1、三维五轴激光切割组件2和载物平台3,三维五轴激光切割组件2和载物平台3均固定连接在机架1上,并且载物平台3位于三维五轴激光切割组件2的下方,载物平台3的顶部分别固定连接有第一夹持定位组件4和第二夹持定位组件12,并且第二夹持定位组件12和第一夹持定位组件4的表面均通过第一弹性支撑装置7固定连接在载物平台3的顶部,第一夹持定位组件4内置有动力转化组件5,第一夹持定位组件4侧端面上设置有清除组件6,载物平台3上对应第一夹持定位组件4和第二夹持定位组件12的位置处还设置有限位组件9;

42.限位组件9包括第四联动齿轮901,第四联动齿轮901转动连接在第二弹性支撑装置902的侧端面上,第四联动齿轮901的表面啮合有第五联动齿轮904,第五联动齿轮904转动连接在同步架903的侧端面上,第五联动齿轮904还固定连接在第三联动轴905的表面,第三联动轴905的表面还固定连接有若干个环形阵列设置的弹性支架906,并且载物平台3底部对应弹性支架906的位置处卡接有弹性滑套909,弹性滑套909内套接有升降式联动架907,升降式联动架907底部所开设的球形槽内转动连接有第一球形阀908,升降式联动架907的端部还固定连接有球形套910,球形套910内套接有第二球形阀911。

43.具体的,如图2-3和8-10所示,第一夹持定位组件4和第二夹持定位组件12的结构相同,第一夹持定位组件4包括第一转接筒401,第一转接筒401的内侧呈环形阵列设置有多个平衡座402,平衡座402的一面通过伸缩杆403固定连接在第一转接筒401的内筒壁上,平衡座402的另一面固定连接有多个呈线性排列设置的定位辊404,平衡座402背离定位辊404的一面上固定连接有紧锁螺杆405,紧锁螺杆405的表面螺纹连接有紧锁螺母406,紧锁螺母406转动连接在第一转接筒401的筒壁上,第一夹持定位组件4还包括外置转接套407,外置转接套407转动连接在第一转接筒401的外筒壁上,第一弹性支撑装置7和第二弹性支撑装置902的结构相同,第一弹性支撑装置7包括内置伸缩轴702,内置伸缩轴702的内弧面与外

置转接套407的外弧面固定连接,内置伸缩轴702的表面套接有外置伸缩筒701,外置伸缩筒701内侧的底部通过第二支撑弹簧703与内置伸缩轴702相近的一面固定连接,外置伸缩筒701的底部固定连接在载物平台3的顶部。

44.本实施方式具体为:待加工管件流入第一转接筒401后,扭动紧锁螺母406,在扭力以及螺纹咬合力的共同作用效果下,再辅以伸缩杆403的限位作用,进而可通过平衡座402推动定位辊404向待加工管件的方向移动,利用定位辊404之间夹持力,从而便可将待加工管件定位夹持固定在第一转接筒401内部的轴心线上,且由于紧锁螺母406的表面雕刻有刻度线,便于根据待加工管件的各种型号进行快速调节,实现夹持定位。

45.具体的,如图3和5所示,动力转化组件5包括活塞筒501,活塞筒501的内侧壁上由上至下依次滑动连接有上层活塞座507和下层活塞座502,下层活塞座502和上层活塞座507的相对面上分别转动连接有下层凸粒506和上层凸粒508,上层凸粒508与下层凸粒506之间互相啮合,上层活塞座507的顶部固定连接有第一联动轴509,第一联动轴509远离上层活塞座507的一端延伸至转接管512内部并固定连接有第一联动齿轮510,转接管512卡接在活塞筒501的顶部,第一联动齿轮510的表面啮合有第二联动齿轮511,第二联动齿轮511固定连接在第二联动轴513的表面,第二联动轴513的端部通过转接座514与定位辊404内置辊轴相近的一端固定连接,活塞筒501内侧壁上对应下层活塞座502的位置处开设有滑行连接槽504,滑行连接槽504内滑动连接有滑行连接座503,并且滑行连接槽504内部对应滑行连接座503的位置处嵌入式连接有第一支撑弹簧505,第一支撑弹簧505的一端固定连接在滑行连接槽504内侧的端面上,第一支撑弹簧505的另一端与滑行连接座503相近的一面固定连接。

46.本实施方式具体为:受摩擦力的作用,定位辊404将会在待加工管件的表面发生滚动,定位辊404在滚动的过程中,将会通过转接座514上的第二联动轴513利用第一联动齿轮510与第二联动齿轮511之间的联动效应,将扭力转嫁至第一联动轴509上,并由第一联动轴509带动上层活塞座507与下层活塞座502发生相对运动,当上层凸粒508由最低点移动至下层凸粒506的最高点时,将会推动下层活塞座502下移,在高压力的作用下,单向阀板将会自行开启,使得活塞筒501内的压缩空气进入到第一转接筒401的内部,当上层凸粒508由下层凸粒506的最高点移动至最低点时,在第一支撑弹簧505复位弹力的作用下,下层活塞座502将会上移,在负压力的作用下,单向阀将会自动开启,使得活塞筒501外的常压空气将会进入到活塞筒501内,以此规律循环,从而可通过桥型连接管602持续抽取第二转接筒601内的空气,通过针管式刷毛603快速抽取飘散在待加工管件表面的污渍,进一步提高了对待加工管件表面污渍的清除效果。

47.具体的,如图5所示,动力转化组件5还包括伸缩式套筒515,伸缩式套筒515套接在活塞筒501的内部,伸缩式套筒515的表面卡接有吸气管,吸气管上设置有单向阀,伸缩式套筒515卡接在第一转接筒401的内筒壁上,伸缩式套筒515内部的端口处通过弹簧合页铰接有单向阀板。

48.本实施方式具体为:当上层凸粒508由最低点移动至下层凸粒506的最高点时,将会推动下层活塞座502下移,在高压力的作用下,单向阀板将会自行开启,使得活塞筒501内的压缩空气进入到第一转接筒401的内部,当上层凸粒508由下层凸粒506的最高点移动至最低点时,在第一支撑弹簧505复位弹力的作用下,下层活塞座502将会上移,在负压力的作

用下,单向阀将会自动开启,使得活塞筒501外的常压空气将会进入到活塞筒501内,以此规律循环,从而可通过桥型连接管602持续抽取第二转接筒601内的空气,使第二转接筒601的内部压力降低并逐渐趋于负压,并作用在针管式刷毛603的端口处,因而,便可在利用针管式刷毛603清理待加工管件表面污垢以及氧化物的过程中,还可通过针管式刷毛603快速抽取飘散在待加工管件表面的污渍。

49.具体的,如图1所示,清除组件6包括第二转接筒601,第二转接筒601位于第一转接筒401的侧方,第一转接筒401和第二转接筒601的相对面通过桥型连接管602相连通,第二转接筒601的内筒壁上卡接有若干个针管式刷毛603,第二转接筒601的表面固定连接有外齿环10,并且第二转接筒601表面对应外齿环10的位置处转动连接有齿环套,齿环套的表面通过减震垫固定连接在内置伸缩轴702的侧端面上,齿环套前侧端面所开设的联动口内嵌入式连接有第三联动齿轮8,第三联动齿轮8固定连接在电动马达11的输出轴上,电动马达11机身的底部固定连接在减震座的顶部。

50.本实施方式具体为:待加工管件在流经第二转接筒601的过程中,针管式刷毛603将会与待加工管件之间产生摩擦,进而可在一定程度上去除粘附在待加工管件表面的污垢以及氧化物,还可通过针管式刷毛603快速抽取飘散在待加工管件表面的污渍,进一步提高了对待加工管件表面污渍的清除效果。

51.具体的,如图10和11所示,第四联动齿轮901穿过载物平台3底部所开设的穿行连接口后嵌入式连接在齿环套底部所开设的联动口内,并且第四联动齿轮901和外齿环10的相对面互相啮合,第二弹性支撑装置902固定连接在载物平台3的底部,并且同步架903和第二弹性支撑装置902的相对面固定连接。

52.本实施方式具体为:可利用外齿环10、第四联动齿轮901以及第五联动齿轮904三者之间的联动效应,将扭力转嫁至第三联动轴905上,并由第三联动轴905带动其表面由弹性支架906顶持连接的同型号短节方形管件进行旋转动作,而升降式联动架907又能够通过第一球形阀908沿着短节方形管表面的轨迹进行相应的升降动作,而第二球形阀911的下切面又滚动连接在方形管件上,且该短节方形管与第一夹持定位组件4夹持连接的方形管件的旋转方向互逆,在限位组件9的限位效果下,再辅以第一弹性支撑装置7和第二弹性支撑装置902的弹性支撑效果,使得待加工方形管件无论转动至何种角度,其切割点将会始终处于同一水平高度,自动化程度高,效率高,定位准确,能够适用多面体管件的切割使用,实用性强。

53.一种三维五轴激光切割方法,包括以下步骤:

54.步骤s1:推送待加工管件穿过第二转接筒601后进入到第一转接筒401内,待加工管件在流经第二转接筒601的过程中,针管式刷毛603将会与待加工管件之间产生摩擦,进而可在一定程度上去除粘附在待加工管件表面的污垢以及氧化物;

55.步骤s2:待加工管件流入第一转接筒401后,扭动紧锁螺母406,在扭力以及螺纹咬合力的共同作用效果下,再辅以伸缩杆403的限位作用,进而可通过平衡座402推动定位辊404向待加工管件的方向移动,利用定位辊404之间夹持力,从而便可将待加工管件定位夹持固定在第一转接筒401内部的轴心线上,且由于紧锁螺母406的表面雕刻有刻度线,便于根据待加工管件的各种型号进行快速调节,实现夹持定位;

56.步骤s3:在完成待加工管件的夹持定位后,可继续推送待加工管件,由于在推送待

加工管件的过程中,受摩擦力的作用,定位辊404将会在待加工管件的表面发生滚动,从而可通过桥型连接管602持续抽取第二转接筒601内的空气,使第二转接筒601的内部压力降低并逐渐趋于负压,并作用在针管式刷毛603的端口处,因而,便可在利用针管式刷毛603清理待加工管件表面污垢以及氧化物的过程中;

57.步骤s4:电动马达11在工作的过程中,其输出轴将会带动第四联动齿轮901发生转动,利用第四联动齿轮901与外齿环10之间的联动效应,从而便可带动第一夹持定位组件4以及第一夹持定位组件4内侧的待加工管件进行稳定的旋转动作,使得三维五轴激光切割组件2在对待加工管件进行切割时,会更加的方便;

58.步骤s5:利用外齿环10、第四联动齿轮901以及第五联动齿轮904三者之间的联动效应,将扭力转嫁至第三联动轴905上,并由第三联动轴905带动其表面由弹性支架906顶持连接的同型号短节方形管件进行旋转动作,而升降式联动架907又能够通过第一球形阀908沿着短节方形管表面的轨迹进行相应的升降动作,而第二球形阀911的下切面又滚动连接在方形管件上,且该短节方形管与第一夹持定位组件4夹持连接的方形管件的旋转方向互逆,在限位组件9的限位效果下,再辅以第一弹性支撑装置7和第二弹性支撑装置902的弹性支撑效果,使得待加工方形管件无论转动至何种角度,其切割点将会始终处于同一水平高度,自动化程度高,效率高,定位准确,能够适用多面体管件的切割使用,实用性强。

59.工作原理:推送待加工管件穿过第二转接筒601后进入到第一转接筒401内,待加工管件在流经第二转接筒601的过程中,针管式刷毛603将会与待加工管件之间产生摩擦,进而可在一定程度上去除粘附在待加工管件表面的污垢以及氧化物,待加工管件流入第一转接筒401后,扭动紧锁螺母406,在扭力以及螺纹咬合力的共同作用效果下,再辅以伸缩杆403的限位作用,进而可通过平衡座402推动定位辊404向待加工管件的方向移动,利用定位辊404之间夹持力,从而便可将待加工管件定位夹持固定在第一转接筒401内部的轴心线上,且由于紧锁螺母406的表面雕刻有刻度线,便于根据待加工管件的各种型号进行快速调节,实现夹持定位,在完成待加工管件的夹持定位后,可继续推送待加工管件,由于在推送待加工管件的过程中,受摩擦力的作用,定位辊404将会在待加工管件的表面发生滚动,定位辊404在滚动的过程中,将会通过转接座514上的第二联动轴513利用第一联动齿轮510与第二联动齿轮511之间的联动效应,将扭力转嫁至第一联动轴509上,并由第一联动轴509带动上层活塞座507与下层活塞座502发生相对运动,当上层凸粒508由最低点移动至下层凸粒506的最高点时,将会推动下层活塞座502下移,在高压力的作用下,单向阀板将会自行开启,使得活塞筒501内的压缩空气进入到第一转接筒401的内部,当上层凸粒508由下层凸粒506的最高点移动至最低点时,在第一支撑弹簧505复位弹力的作用下,下层活塞座502将会上移,在负压力的作用下,单向阀将会自动开启,使得活塞筒501外的常压空气将会进入到活塞筒501内,以此规律循环,从而可通过桥型连接管602持续抽取第二转接筒601内的空气,使第二转接筒601的内部压力降低并逐渐趋于负压,并作用在针管式刷毛603的端口处,因而,便可在利用针管式刷毛603清理待加工管件表面污垢以及氧化物的过程中,还可通过针管式刷毛603快速抽取飘散在待加工管件表面的污渍,进一步提高了对待加工管件表面污渍的清除效果,且通过对待加工管件的表面进行清理,使得三维五轴激光切割组件2在切割待加工管件的过程中,能够在较高的程度上避免干扰源的存在,使得切口更加的光滑,有效保证了激光切割质量,大大提高生产效率,保证了产品质量,且实用性强,控制电动马达

11运行,电动马达11在工作的过程中,其输出轴将会带动第四联动齿轮901发生转动,利用第四联动齿轮901与外齿环10之间的联动效应,从而便可带动第一夹持定位组件4以及第一夹持定位组件4内侧的待加工管件进行稳定的旋转动作,使得三维五轴激光切割组件2在对待加工管件进行切割时,会更加的方便,且适用于对方形管件的侧面进行切割,在此过程中,还可利用外齿环10、第四联动齿轮901以及第五联动齿轮904三者之间的联动效应,将扭力转嫁至第三联动轴905上,并由第三联动轴905带动其表面由弹性支架906顶持连接的同型号短节方形管件进行旋转动作,而升降式联动架907又能够通过第一球形阀908沿着短节方形管表面的轨迹进行相应的升降动作,而第二球形阀911的下切面又滚动连接在方形管件上,且该短节方形管与第一夹持定位组件4夹持连接的方形管件的旋转方向互逆,在限位组件9的限位效果下,再辅以第一弹性支撑装置7和第二弹性支撑装置902的弹性支撑效果,使得待加工方形管件无论转动至何种角度,其切割点将会始终处于同一水平高度,自动化程度高,效率高,定位准确,能够适用多面体管件的切割使用,实用性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1