椭球形大型低压储罐制造方法与流程

1.本发明涉及储罐制造技术领域,特别涉及椭球形大型低压储罐制造方法。

背景技术:

2.对于大型的低压储罐,罐壁的厚度较厚,特别对于弧形或球形的板材,焊接时容易产生气孔、未熔合、未焊透等焊接缺陷,容易产生焊接应力与变形;

3.并且,大型储罐难以通过常规的倒装方法进行提升,对壁板组装造成困难;

4.再者,大型储罐的直径与高度尺寸均较大,对防腐处理与试压试验造成困难。

技术实现要素:

5.本发明的目的在于提供椭球形大型低压储罐制造方法,承压过渡段采用散装法进行组装与多层多工道焊接,提高焊接质量,减少焊接缺陷与应力,并且通过内外提升工装配合进行提升,有效的对罐顶与承压过渡段进行提升。

6.为达此目的,本发明采用以下技术方案:

7.椭球形大型低压储罐制造方法,该储罐包括底板、壁板、承压过渡段与罐顶;该制造方法包括如下步骤:

8.s1:焊接组装底板;

9.s2:组装托架;

10.s3:承压过渡段通过托架以散装法进行焊接组装;

11.s4:焊接组装罐顶;

12.s5:组装外提升工装,对承压过渡段与罐顶进行提升;

13.s6:依次焊接组装前几圈壁板;

14.s7:组装内提升工装,对上述焊接好的储罐进行整体提升;

15.s8:依次焊接组装后几圈壁板。

16.在一些实施方式中,所述承压过渡段的各板之间的焊接处均设有双面v型的焊缝坡口;

17.于步骤s3中还包括如下步骤:

18.s31:对焊缝坡口区域进行预热;

19.s32:对焊缝坡口进行多层多工道焊接;

20.s33:对焊缝进行热处理。

21.在一些实施方式中,于步骤s32中,所述多层多工道焊接为:先对焊接处进行点固焊,焊缝长度介于150-200mm之间,焊缝厚度介于10-12mm之间,焊点距离介于250-300mm之间,然后对焊接处进行分段焊,先焊上半段,后焊下半段,直至将焊缝坡口焊满。

22.在一些实施方式中,于步骤s31中,预热温度介于100-200℃之间;

23.于步骤s33中,通过电加热带与保温卷毡对焊缝进行热处理,热处理温度为610℃

±

10℃,恒温15min;

24.升温阶段,当升温至300℃以上时,升温速度控制在50-80℃/h;

25.降温阶段,降温速度控制在30-50℃/h,当温度降至300℃以下时,自然冷却。

26.在一些实施方式中,于步骤s2中,所述托架包括内部的伞型架与外部的挂架。

27.在一些实施方式中,于步骤s7中,内提升工装组装完后,对外提升工装进行拆除。

28.在一些实施方式中,该制造方法还包括步骤s9;

29.s9:对储罐进行试压试验,其中包括气密试验、水-气组合压力试验、局部真空试验和气压试验。

30.在一些实施方式中,该制造方法还包括步骤s10;

31.s10:对储罐进行防腐处理,其中储罐的内部通过旋转平台对储罐的内部进行防锈或刷漆处理,储罐的外部通过滑板进行防护。

32.本发明的有益效果:承压过渡段采用散装法进行组装与多层多工道焊接,提高焊接质量,减少焊接缺陷与应力;

33.并且通过内外提升工装配合进行提升,有效的对罐顶与承压过渡段进行提升;

34.再者,通过旋转平台与滑板对储罐的内外进行防腐处理,缩短工期,而且节省人力与机械成本。

附图说明

35.图1为本发明的储罐的底板的组装俯视图;

36.图2为本发明的储罐的承压过渡段的组装侧视图;

37.图3为本发明的储罐的承压过渡段的横截面结构图;

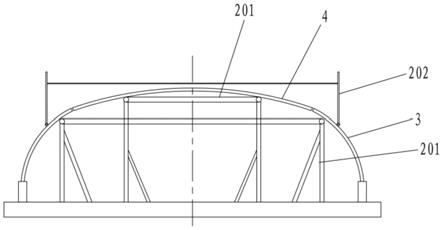

38.图4为本发明的储罐的承压过渡段的组装时热处理结构图;

39.图5为本发明的储罐的罐顶的组装侧视图;

40.图6为本发明的储罐的外提升工装的提升结构图;

41.图7为本发明的储罐的内提升工装的提升结构图;

42.图8为本发明的储罐的旋转平台的结构图;

43.其中:10-储罐;1-底板;2-壁板;3-承压过渡段;31-坡口;4-罐顶;20-托架;201-伞型架;202-挂架;30-外提升工装;40-内提升工装;50-电加热带;60-保温卷毡;70-旋转平台。

具体实施方式

44.下面结合附图对本发明作进一步详细的说明。

45.参考图1至图8,椭球形大型低压储罐制造方法,该储罐10包括底板1、壁板2、承压过渡段3与罐顶4,构成一个直径达25m左右,高度达28m左右的大型储罐10,其中,储罐10的各板的壁厚介于45-55mm之间,罐顶4不具有天窗或开口的结构,承压过渡段3的板呈弧形,用于连接罐顶4与壁板2,易受应力集中,壁板2为多圈式组装,即壁板2围成一个圈的组装,并且每圈之间进行上下层组装。

46.该制造方法包括如下步骤:

47.s1:参考图1,焊接组装底板1,其中底板1的各板之间通过焊接组装,焊接完全后对焊缝进行检验,并进行真空试验。

48.s2:参考图2,组装托架20,托架20用于支撑承压过渡段3与罐顶4,其中托架20包括内部的伞型架201与外部的挂架202,承压过渡段3放置于伞型架201,外部的挂架202可通过龙门卡对承压过渡段3进行固定。

49.s3:参考图3与图4,承压过渡段3通过托架20以散装法进行焊接组装;承压过渡段3由多个弧形板组成,组装时,先组装第一块,再组装第三块,然后组装第五块,以此类推直至组装完成,如此,间隔的进行组装,能够减少组装误差,消除累计公差,提高组装精度。

50.所述承压过渡段3的各板之间进行焊接组装,各板的焊接处均设有双面v型的焊缝坡口31;

51.于步骤s3中还包括如下焊接步骤:

52.s31:对焊缝坡口31区域进行预热;

53.s32:对焊缝坡口31进行多层多工道焊接;

54.s33:对焊缝进行热处理。

55.由此,焊接前预热、焊接后热处理能够控制焊缝收缩应力,消除或减少焊接应力,从而减少焊缝裂纹、气孔、未熔合、未焊透等焊接缺陷,提高焊接质量。

56.进一步说明,于步骤s32中,所述多层多工道焊接为:先对焊接处进行点固焊,焊缝长度介于150-200mm之间,焊缝厚度介于10-12mm之间,焊点距离介于250-300mm之间,然后对焊接处进行分段焊,先焊上半段,后焊下半段,直至将焊缝坡口31焊满。由此,采用点固焊与分段焊等焊接组合能够减少变形。

57.进一步说明,于步骤s31中,预热温度介于100-200℃之间;

58.进一步说明,于步骤s33中,通过电加热带50与保温卷毡60对焊缝进行热处理,电加热带50与保温卷毡60依次覆盖于焊缝上,热处理温度为610℃

±

10℃,恒温15min;

59.升温阶段,当升温至300℃以上时,升温速度控制在50-80℃/h;

60.降温阶段,降温速度控制在30-50℃/h,当温度降至300℃以下时,自然冷却。

61.s4:参考图5,焊接组装罐顶4;罐顶4放置于托架20的上方,然后与承压过渡段3焊接在一起。

62.s5:参考图6,组装外提升工装30,对承压过渡段3与罐顶4进行提升;因罐顶4不具有天窗或开口等结构,常规的倒装方式难以对其进行提升,外提升工装30包括立柱与电动葫芦,外提升工装30设于储罐10的外周,将承压过渡段3与罐顶4提升,以便后续对壁板2进行组装。

63.s6:依次焊接组装前几圈壁板2;壁板2组装时应保证其垂直度,壁板2同样设有双面v型焊缝坡口31,焊接方法与承压过渡段3相同或相似,焊接时先进行预热,然后进行多层多工道焊接,点固焊与分段焊配合,最后进行热处理,消除焊接应力。

64.s7:参考图7,组装内提升工装40,对上述焊接好的储罐10进行整体提升;当提升到一定高度后,切换至内提升工装40进行提升,内提升工装40的结构与外提升工装30的相同或相似,内提升工装40设于储罐10的内周,与前几圈焊接好的壁板2连接,并带动壁板2提升。

65.s8:依次焊接组装后几圈壁板2,从而完成储罐10的焊接组装。

66.由此,通过外提升工装30与内提升工装40的先后组合对储罐10进行提升,满足储罐10的结构施工要求,例如壁板2设有八圈,待承压过渡段3和罐顶4焊接完后进行提升,提

升至第三圈壁板2后拆除外提升工装30,第四圈至第八圈利用内提升工装40进行提升,即前三圈壁板2由外提升工装30提升,后五圈壁板2由内提升工装40提升。

67.s9:对储罐10进行试压试验,其中包括气密试验、水-气组合压力试验、局部真空试验和气压试验。

68.气密试验:向储罐10内缓慢充入压缩空气至不大于13.8kpa,并应严格控制充气速度。对设计最高液位以上罐壁上的所有焊接接头,均应涂肥皂水或其它可显示气体泄漏的物质进行初次检漏,如有渗漏,应将缺陷铲除重焊,并重做上述规定的气密性试验,直至合格为止。

69.水-气组合压力试验:向储罐10内充入水与气体组合,对储罐10的密封性进行试验。

70.局部真空试验:关闭所有放空口,从罐内向外抽水或抽气,直至罐内气相空间的负压接近呼吸阀的负压开启压力设计值,检查储罐10上部承受局部真空的能力和呼吸阀的负压操作情况。

71.气压试验:排空罐内剩余的水,对整台储罐10进行真空试验,除水位不同外,再次将空气注入罐中,直到罐内的压力等于储罐10的设计压力为止,检查罐体有无异常变化。

72.s10:参考图8,对储罐10进行防腐处理,其中储罐10的内部通过旋转平台70对储罐10的内部进行防锈或刷漆处理,储罐10的外部通过滑板进行防护。

73.旋转平台70主要由底座、立柱、支柱、套架、塔臂、作业平台与提升机装置等构成,作业平台能够旋转与提升,方便对储罐10的内壁进行防锈或刷漆处理,不仅缩短了工期,而且节省了人力、机械成本。

74.以上公开的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1