刹车灯开关传感器组装线的制作方法

1.本发明属于传感器组装线技术领域,具体涉及刹车灯开关传感器组装线。

背景技术:

2.刹车灯开关传感器是根据其上设置的霍尔芯片感应与刹车制动铁片之间的间距变化,来判断是否点亮刹车灯。刹车灯开关传感器的霍尔芯片与刹车制动铁片之间的间距是固定的,当司机在踩踏刹车踏板时,刹车制动铁片与霍尔芯片之间的间距就会发生变化,使霍尔芯片作出相应判断。

3.现有技术中,刹车灯开关传感器在装配时,首先人工上料至第一个焊接机,以将霍尔芯片及电路板焊接固定,然后人工将外壳及一次焊接后的电路板转移至热铆机,以将电路板热铆在外壳上,接着人工将热铆后的外壳及电路板转移至第二个焊接机,以将外壳上的插针与电路板焊接固定,最后人工检查成品是否合格,主要是检查两次焊接位置是否正确。整个工序至少需要四名工作人员协同作用,浪费大量人力资源,且成品的品质、良品率及组装效率较低,生产成本较高。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供刹车灯开关传感器组装线,有效解决现有刹车灯开关传感器的组装工序至少需要四名工作人员协同作用,浪费大量人力资源,且成品的品质、良品率及组装效率较低,生产成本较高等问题中的至少一个。

5.本发明解决上述技术问题的技术方案如下:

6.刹车灯开关传感器组装线,包括工作台、转盘和控制系统;所述转盘布置在工作台的上方,且其转动连接于工作台;所述转盘上安装有六个呈环形阵列分布的装载夹具,所述装载夹具上开设有用于固定芯片和电路板的第一装配槽及用于固定外壳的第二装配槽;所述工作台上依次间隔设置有分别与六个装载夹具相配合的人工上下料工位、一次焊接工位、人工焊检及去渣工位、热铆工位、二次焊检工位及系统焊检工位;所述人工上下料工位用于将待组装的芯片、电路板及外壳放置到装载夹具上并将成品从装载夹具上取出;所述人工焊检及去渣工位用于检查一次焊接后的电路板是否合格、去除锡渣并将电路板放置到外壳内;所述一次焊接工位、热铆工位、二次焊检工位及系统焊检工位上分别对应安装有用于焊接芯片和电路板的一次焊接机构、用于将电路板热铆在外壳上的热铆机构、用于将外壳上的插针与电路板焊接固定的二次焊接机构及用于检测成品是否合格的检测机构;所述转盘、一次焊接机构、热铆机构、二次焊接机构及检测机构均与控制系统电连接。

7.在上述技术方案的基础上,本发明还可以做如下改进。

8.进一步,所述人工上下料工位上设置有芯片盘,用于放置芯片;所述工作台上开设有用于容纳芯片盘的凹槽。

9.进一步,所述人工焊检及去渣工位上安装有用于盛放洗板水的储存盒。

10.进一步,所述热铆机构为热铆机。

11.进一步,所述一次焊接机构和二次焊接机构均包括焊接头及固定安装在工作台上的u型座;所述u型座上设置有用于三向移动焊接头的第一平移组件、第二平移组件及升降组件。

12.进一步,所述第一平移组件包括安装在u型座顶端的固定横梁、转动连接于固定横梁的第一丝杆、螺纹连接于第一丝杆的第一安装块以及用于驱动第一丝杆的第一电机;所述第二平移组件包括固定连接于第一安装块的行走横梁、转动连接于行走横梁的第二丝杆、螺纹连接于第二丝杆的第二安装块以及用于驱动第二丝杆的第二电机;所述升降组件包括固定连接于第二安装块的纵梁、用于固定焊接头的第三安装块以及用于升降第三安装块的气缸。

13.进一步,所述气缸的活塞杆远离其缸体的一端通过连杆与第三安装块固定连接。

14.进一步,所述纵梁上固定安装有多个用于导正第三安装块的导柱;所述第三安装块上固定安装有与导柱相适配的导套。

15.进一步,所述固定横梁和行走横梁上均开设有限位槽,用于限位第一安装块和第二安装块。

16.进一步,所述检测机构包括ccd相机。

17.本发明的有益效果是:本发明实用性和工作可靠性好,实现刹车灯开关传感器的半自动连续组装,且组装过程只需要两名工作人员即可完成操作,有效降低人力成本,此外,增设了人工焊检及去渣工位,对一次焊接后的电路板进行检查及去除锡渣操作,及时更换掉一次焊接不合格的电路板,可显著提高组装成品的质量、良品率及生产效率,降低材料成本。

附图说明

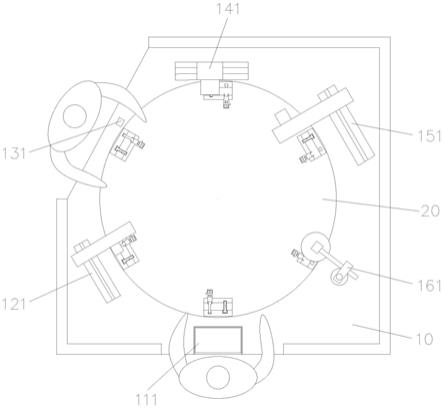

18.图1为本发明局部结构的俯视图;

19.图2为本发明整体结构的俯视图;

20.图3为本发明所述一次焊接机构及二次焊接机构的立体结构示意图;

21.图4为本发明的控制结构框图。

22.附图中,各标号所代表的部件列表如下:

23.10、工作台,11、人工上下料工位,111、芯片盘,12、一次焊接工位,121、一次焊接机构,13、人工焊检及去渣工位,131、储存盒,14、热铆工位,141、热铆机构,15、二次焊接工位,151、二次焊接机构,16、系统焊检工位,161、检测机构,20、转盘,21、装载夹具,211、第一装配槽,212、第二装配槽,30、控制系统,40、u型座,50、第一平移组件,51、固定横梁,52、第一安装块,53、第一电机,60、第二平移组件,61、行走横梁,62、第二丝杆,63、第二安装块,64、第二电机,70、升降组件,71、纵梁,72、第三安装块,73、气缸,74、连杆,75、导柱,76、导套,80、焊接头。

具体实施方式

24.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

25.如图1-图4所示,本发明所设计的刹车灯开关传感器组装线,包括工作台10、转盘

20和控制系统30。所述转盘20布置在工作台10的上方,且其转动连接于工作台10。所述转盘20上安装有六个呈环形阵列分布的装载夹具21,所述装载夹具21上开设有用于固定芯片和电路板的第一装配槽211及用于固定外壳的第二装配槽212。

26.所述工作台10上依次间隔设置有分别与六个装载夹具21相配合的人工上下料工位11、一次焊接工位12、人工焊检及去渣工位13、热铆工位14、二次焊检工位15及系统焊检工位16。所述人工上下料工位11用于将待组装的芯片、电路板及外壳放置到装载夹具21上并将成品从装载夹具21上取出。所述人工焊检及去渣工位13用于检查一次焊接后的电路板是否合格、去除锡渣并将电路板放置到外壳内,以便于及时更换掉一次焊接不合格的电路板,显著提高组装成品的良品率及生产效率,降低材料成本,此外通过去除锡渣,可显著提高成品的质量。

27.所述一次焊接工位12、热铆工位14、二次焊检工位15及系统焊检工位16上分别对应安装有用于焊接芯片和电路板的一次焊接机构121、用于将电路板热铆在外壳上的热铆机构141、用于将外壳上的插针与电路板焊接固定的二次焊接机构151及用于检测成品是否合格的检测机构161。

28.如图4所示,所述转盘20、一次焊接机构121、热铆机构141、二次焊接机构151及检测机构161均与控制系统30电连接。通过控制系统30将各工序有效整合,可显著提高刹车灯传感器的组装自动化程度以及组装效率。

29.如图1和图2所示,上述技术方案的优选实施方式中,所述人工上下料工位11上设置有芯片盘111,用于放置芯片。所述工作台10上开设有用于容纳芯片盘111的凹槽。所述人工焊检及去渣工位13上安装有用于盛放洗板水的储存盒131。从而进一步提高本发明的实用性及操作便捷性。

30.如图3所示,上述技术方案的优选实施方式中,所述一次焊接机构121和二次焊接机构151均包括焊接头80及固定安装在工作台10上的u型座40。所述u型座40上设置有用于三向移动焊接头80的第一平移组件50、第二平移组件60及升降组件70。

31.如图3所示,在上述优选的实施方式的基础上,所述第一平移组件50包括安装在u型座40顶端的固定横梁51、转动连接于固定横梁51的第一丝杆、螺纹连接于第一丝杆的第一安装块52以及用于驱动第一丝杆的第一电机53。所述第二平移组件60包括固定连接于第一安装块52的行走横梁61、转动连接于行走横梁61的第二丝杆62、螺纹连接于第二丝杆62的第二安装块63以及用于驱动第二丝杆62的第二电机64。所述升降组件70包括固定连接于第二安装块63的纵梁71、用于固定焊接头80的第三安装块72以及用于升降第三安装块72的气缸73。所述气缸73的活塞杆远离其缸体的一端通过连杆74与第三安装块72固定连接。从而实现通过所述第一平移组件50、第二平移组件60及升降组件70三向移动焊接头80的同时,显著提高焊接头80移动的稳定性及焊接质量。

32.优选的,所述纵梁71上固定安装有多个用于导正第三安装块72的导柱75;所述第三安装块72上固定安装有与导柱75相适配的导套76,能够进一步提高所述升降组件70的工作可靠性,有效避免第三安装块72及焊接头80在升降过程中发生偏移现象而影响焊接头80的正常工作及焊接质量。

33.优选的,所述固定横梁51和行走横梁61上均开设有限位槽,用于限位第一安装块52和第二安装块63,能够进一步提高所述第一平移组件50及第二平移组件60的工作可靠

性,有效避免第一安装块52及第二安装块63在平移过程中发生偏移现象而影响焊接头80的正常工作及焊接质量。

34.在本发明的另一种实施方式中,所述热铆机构141为热铆机,其将加热板热量传递给热铆头,热铆头加热外壳上的定位柱,使定位柱熔融,然后吹气冷却固定,形成反扣在电路板上的铆头,从而起到固定电路板的作用,使电路板与外壳间实现相互连接。热铆机是较成熟的现有技术,在此不作赘述。

35.在本发明的另一种实施方式中,所述检测机构161包括ccd相机,用于检测焊接位置是否正确,当ccd相机发现焊接位置不正确时,其向控制系统30传递相关信息,并报警提示。

36.本发明在使用时的操作过程如下:

37.1)人工上下料工位11处的工作人员将待组装的芯片、电路板及外壳放置到装载夹具21上。

38.2)转盘20旋转60

°

,一次焊接工位12上的一次焊接机构121将芯片与电路板焊接固定。

39.3)转盘20继续旋转60

°

,人工焊检及去渣工位13处的工作人员对一次焊接后的电路板进行检查,若判定电路板合格,则将电路板放置到装载夹具21上的外壳内,且若发现合格的电路板上残留有锡渣,则利用储存盒131内的洗板水去除锡渣,以提高成品的品质;若判定电路板不合格,则及时更换掉一次焊接不合格的电路板,并将更换下来的电路板放置到不合格电路板收集盒内。

40.4)转盘20继续旋转60

°

,热铆工位14上的热铆机构141将一检合格的电路板热铆在外壳上,使电路板与外壳间实现相互连接。

41.5)转盘20继续旋转60

°

,二次焊接工位15上的二次焊接机构15将外壳上的插针与电路板焊接固定。

42.6)转盘继续旋转60

°

,系统焊接工位16上的检测机构161对二次焊接后的电路板进行检测,若发现焊接位置不正确,则向控制系统30传递相关信息,并报警提示。

43.7)转盘继续旋转60

°

,人工上下料工位11处的工位人员将成品从装载夹具21上取出,若成品合格则放置到合格品盘内,若成品不合格则放置到不合格品收集盒内。

44.之后,重复上述步骤1)-7),直至完成连续组装任务。

45.本发明中,未对结构进行描述的设备及组件,均为市售设备或组件。

46.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1