一种大型筒体的复合生产方法与流程

1.本发明涉及一种大型筒体的复合生产方法,属于锻造技术领域。

背景技术:

2.传统的工艺生产大型铜或者铜合金筒体主要生产工序包括:通过将熔炼铜液倒入一定规格的锭模后得到相应规格的铸锭、将铸锭切割冒口下料后得到坯料、将坯料通过自由锻的方式获得筒体毛坯件、最后将筒体毛坯件经过机加工得到成品。

3.自由锻是指利用简单的通用性工具或在锻造设备的上、下砧铁之间直接对坯料施加外力,使坯料产生变形而获得所需的几何形状及内部质量的锻件的加工方法,进过自由锻后得到的筒体毛坯件尺寸精度低,表面粗糙,不够平整,平行度也不够,并且若再加上后续的固溶、时效等容易引起工件变形的热处理过程,要保证留足够的机加工余量才可保证成品尺寸,因此大型铜或者铜合金筒体,所需坯料重量较大可达十几吨以上。

4.而目前国内一般铜厂普遍没有能生产此种重量铸锭的能力,要生产大型的筒体,就需要采购大型铜厂的铸锭,大型的铸锭价格昂贵,如何利用现有规格的铸锭扩大企业的生产能力,避免采购大型铸锭,是业界普遍存在和急需解决的问题。

技术实现要素:

5.本发明的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

6.本发明提供了一种大型筒体的复合生产方法,包括筒体毛坯件,还包括外圈辅助筒体,加工步骤如下:

7.1)选择坯料,所述坯料的重量加工出的筒体毛坯件能满足端面机加工余量及内壁加工余量要求,但所述筒体毛坯件外壁加工余量小于加工余量要求;

8.2)将步骤1)选择的坯料进行锻造,形成筒体毛坯件;

9.3)准备外圈辅助筒体,所述外圈辅助筒体的外径与所述筒体毛坯件的满足加工工艺要求余量的外径相适配,所述外圈辅助筒体的内径大于所述筒体毛坯件的外径;

10.4)将所述外圈辅助筒体套装在所述筒体毛坯件的外侧,将所述外圈辅助筒体和筒体毛坯件同时进行锻造并形成复合锻造筒体;所述复合锻造筒体的内径和外径均满足加工余量的要求;

11.5)对所述复合锻造筒体按机加工要求进行加工,形成所述成品筒体。

12.进一步的,步骤2)中所述坯料的锻造工序包括加热炉里保温、出炉后墩粗、冲孔、拔长和扩孔。

13.进一步的,步骤4)中所述外圈辅助筒体在所述坯料经过拔长之后未扩孔之前套装在筒体毛坯件外侧,将所述外圈辅助筒体和筒体毛坯件同时继续进行扩孔锻造形成复合锻造筒体。

14.进一步的,所述的坯料通过铸锭切割冒口后得到。

15.进一步的,所述拔长工序包括多次拔长,若在拔长过程中,坯料的温度降至终锻温度,将所述坯料回炉重新保温然后再次进行拔长。

16.本发明还提供了一种大型筒体的复合生产方法,包括筒体毛坯件,其特征在于,还包括内孔辅助筒体,加工步骤如下:

17.1)选择坯料,所述坯料的重量加工出的筒体毛坯件能满足端面加工余量及外壁加工余量要求,但所述筒体毛坯件内壁加工余量小于加工余量要求;

18.2)将步骤1)选择的坯料进行锻造,形成筒体毛坯件;

19.3)准备内孔辅助筒体,所述内孔辅助筒体的内径与所述筒体毛坯件的满足加工工艺要求余量的内径相适配,所述内孔辅助筒体的外径小于所述筒体毛坯件的内径;

20.4)将所述内孔辅助筒体嵌套在所述筒体毛坯件的内侧,将所述内孔辅助筒体和筒体毛坯件同时继续扩孔锻造并形成复合锻造筒体;所述复合锻造筒体的外径满足加工余量的要求;

21.5)对所述复合锻造筒体按机加工要求进行加工,形成所述成品筒体。

22.进一步的,步骤2)中所述坯料的锻造工序包括加热炉里保温、出炉后墩粗、冲孔、拔长和扩孔。

23.进一步的,步骤4)中所述内孔辅助筒体在扩孔过程中嵌装到筒体毛坯件的内侧,将所述内孔辅助筒体和筒体毛坯件同时继续进行扩孔锻造形成复合锻造筒体。

24.进一步的,所述的坯料通过铸锭切割冒口后得到。

25.进一步的,所述拔长工序包括多次拔长,若在拔长过程中,坯料的温度降至终锻温度,将所述坯料回炉重新保温然后再次进行拔长。

26.本发明还提供了一种大型筒体的复合生产方法,包括筒体毛坯件,其特征在于,还包括外圈辅助筒体和内孔辅助筒体,加工步骤如下:

27.1)选择坯料,所述坯料的重量加工出的筒体毛坯件能满足端面加工余量要求,但所述筒体毛坯件外壁及内壁加工余量均小于加工余量要求;

28.2)将步骤1)选择的坯料进行锻造,形成筒体毛坯件;

29.3)准备外圈辅助筒体和内孔辅助筒体,所述外圈辅助筒体的外径与所述筒体毛坯件的满足加工工艺要求余量的外径相适配,所述外圈辅助筒体的内径大于所述筒体毛坯件的外径;所述内孔辅助筒体的内径与所述筒体毛坯件的工艺要求加工余量的内径相适配,所述内孔辅助筒体的外径小于所述筒体毛坯件的内径;

30.4)将所述外圈辅助筒体套装在所述筒体毛坯件的外侧,将所述内孔辅助筒体嵌套在所述筒体毛坯件的内侧,继续扩孔锻造并形成复合锻造筒体;所述复合锻造筒体的外径和内径均满足加工余量的要求;

31.5)对所述复合锻造筒体按机加工要求进行加工,形成所述成品筒体。

32.进一步的,步骤2)中所述坯料的锻造工序包括加热炉里保温、出炉后墩粗、冲孔、拔长和扩孔。

33.进一步的,步骤4)中所述外圈辅助筒体套装在所述坯料经过拔长之后未扩孔之前套装在筒体毛坯件外侧,然后将所述外圈辅助筒体和筒体毛坯件同时进行扩孔,所述内孔辅助筒体在扩孔过程中嵌装到筒体毛坯件的内侧,继续将所述外圈辅助筒体、筒体毛坯件和内孔辅助筒体同时进行扩孔锻造。

34.进一步的,所述的坯料通过铸锭切割冒口后得到。

35.进一步的,所述拔长工序包括多次拔长,若在拔长过程中,坯料的温度降至终锻温度,将所述坯料回炉重新保温然后再次进行拔长。

36.本发明的有益效果是:

37.1.通过本发明的方法能够利用重量不满足加工余量要求的坯料得到筒体毛坯件,通过在筒体毛坯件的外部套一件内径尺寸略大于筒体毛坯件外径的外圈辅助筒体,再次经过锻造得到复合锻造筒体,所述复合锻造筒体能同时满足端面、内壁及外壁的加工余量的要求,从而帮助企业利用现有规格的铸锭扩大生产能力,避免采购大型铸锭,利于提高经济和社会效益;

38.2.本发明的所述外圈辅助筒体在所述坯料经过拔长之后未扩孔之前套装在筒体毛坯件外侧,使所述复合锻造筒体预留有继续锻造的空间,更利于后续锻造加工;

39.3.通过本发明的方法能够利用重量不满足加工余量要求的坯料生产得到筒体毛坯件,通过在筒体毛坯件的内部嵌套一件外径尺寸略小于筒体毛坯件内径的内部薄壁筒体,再次经过锻造得到复合锻造筒体,所述复合锻造筒体能同时满足端面、内壁及外壁的加工余量的要求,从而帮助企业利用现有规格的铸锭扩大生产能力,避免采购大型铸锭,利于提高经济和社会效益;

40.4.本发明的所述内孔辅助筒体在扩孔过程中嵌装到筒体毛坯件的内侧,使所述复合锻造筒体预留有继续锻造的空间,更利于后续锻造加工;

41.5.通过本发明的方法能够利用重量不满足加工余量要求的坯料生产得到筒体毛坯件,通过在筒体毛坯件的外部套一件内径尺寸略大于筒体毛坯件外径的外圈辅助筒体,在筒体毛坯件的内部嵌套一件外径尺寸略小于筒体毛坯件内径的内部薄壁筒体,再次经过锻造得到复合锻造筒体,所述复合锻造筒体能同时满足端面、内壁及外壁的加工余量的要求,从而帮助企业利用现有规格的铸锭扩大生产能力,避免采购大型铸锭,利于提高经济和社会效益。

42.6.本发明的所述外圈辅助筒体套装在所述坯料经过拔长之后未扩孔之前套装在筒体毛坯件外侧,然后将所述外圈辅助筒体和筒体毛坯件同时进行扩孔,所述内孔辅助筒体在扩孔过程中中嵌装到筒体毛坯件的内侧,使所述复合锻造筒体预留有继续锻造的空间,更利于后续锻造加工。

附图说明

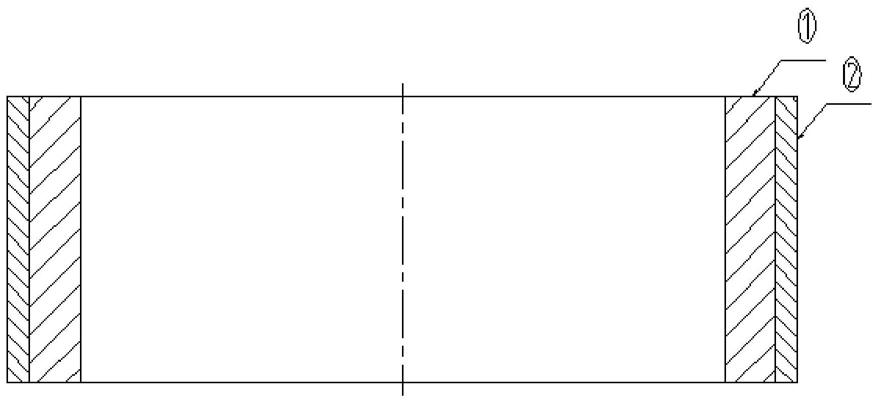

43.图1为本发明的具体实施例一的结构示意图;

44.图2为本发明的具体实施例二的结构示意图;

45.图3为本发明的具体实施例三的结构示意图;

46.图中,1、筒体毛坯件;2、外圈辅助筒体;3、内孔辅助筒体。

具体实施方式

47.以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

48.具体实施例一:

49.如图1所示,在第一实施例中,本发明公开了一种大型筒体的复合生产方法,在本实施例中,要生产的成品筒体的尺寸为:φ1560/φ1440

×

2300mm(即外径为φ1560mm,内径为φ1440mm,长度为2300mm),重量为:5790kg,生产上述尺寸的成品筒体所需满足加工工艺要求余量的筒体毛坯件1的尺寸为:φ1600/φ1410

×

2650mm,重量为:10595kg。

50.根据本发明提供的大型筒体的复合生产方法:

51.第一步,采用使用10500kg的锭模生产的铸锭,所述铸锭切割完冒口后得到的坯料的重量为9250kg,所选择的所述坯料的重量加工出的筒体毛坯件1不能同时满足端面、内壁及外壁的加工余量的要求,此重量若按正常生产工艺,若保证内壁及端面余量,则无法保证外壁的加工余量;

52.第二步,保证内壁及端面余量,将所述坯料在加热炉里以合适的锻造温度保温足够的时间后出炉锻造,锻造过程包括墩粗、冲孔、拔长和扩孔,外部筒体与筒体毛坯件1套入的时机最好在所述坯料拔长之后未扩孔之前,所述坯料拔长之后未扩孔之前得到的筒体毛坯件1尺寸为φ890/φ560

×

2650mm,所述拔长工序包括多次拔长,若在拔长过程中,坯料的温度降至终锻温度,将所述坯料回炉重新保温然后再次进行拔长;

53.第三步,准备尺寸为φ947/φ895

×

2650mm的外圈辅助筒体2,所述尺寸的外圈辅助筒体2通过下料重量为1890kg的坯料锻造形成,所述外圈辅助筒体2的内径φ895mm大于所述筒体毛坯件1的外径φ890mm,所以所述外圈辅助筒体2在第四步中轻松套装在所述筒体毛坯件1的外侧;

54.第四步,将所述外圈辅助筒体2套装在所述筒体毛坯件1的外侧,继续锻造,所述外圈辅助筒体2和筒体毛坯件1互相套入后再去热锻造,会把缝隙锻合并形成尺寸为φ1600/φ1410

×

2650mm复合锻造筒体(其中,外圈辅助筒体2的尺寸为φ1600/φ1570

×

2650mm,筒体毛坯件1的尺寸为φ1570/φ1410

×

2650mm),所述复合锻造筒体的内壁加工余量为φ1440-φ1410=30mm,单边余量为15mm,所述复合锻造筒体的外壁加工余量为φ1600-φ1560=40mm,单边余量为20mm,所述复合锻造筒体的内径和外径均满足加工余量的要求;

55.第五步,对所述复合锻造筒体按机加工要求进行机加工,所述外圈辅助筒体2在机加工过程中会被车掉,形成尺寸为φ1560/φ1440

×

2300mm的成品筒体。

56.若通过传统的工艺生产尺寸为φ1560/φ1440

×

2300mm的成品筒体,所需坯料重量为:11000kg,进而所需去除冒口前铸锭的重量应为12500kg,现有的10500kg铸锭加工出的筒体毛坯件1,不能同时满足端面、内壁及外壁的加工余量的要求,若保证内壁及端面余量,锻造后得到的筒体毛坯件1的尺寸为φ1570/φ1410

×

2650mm,筒体毛坯件1的长度尺寸2650mm和内径尺寸φ1410mm满足加工余量要求,外径尺寸φ1570mm小于加工工艺要求余量的外径φ1600mm,外壁余量只有φ1570-φ1560=10mm,单边余量只有5mm,无法满足尺寸为φ1560/φ1440

×

2300mm的成品筒体的机加工的余量要求,通过具体实施例一的方法,利用现有的10500kg铸锭可以完成尺寸为φ1560/φ1440

×

2300mm的成品筒体的生产。

57.具体实施例二:

58.如图2所示,在第二实施例中,本发明公开了一种大型筒体的复合生产方法,在本实施例中,要生产的成品筒体的尺寸为:φ1500/φ1380

×

2210mm;重量为5340kg,生产上述尺寸的成品筒体所需满足加工工艺要求余量的筒体毛坯件1的尺寸为:φ1540/φ1350

×

2560mm;重量为:9830kg。

59.根据本发明提供的大型筒体的复合生产方法:

60.第一步,采用使用10500kg的锭模生产的铸锭,所述铸锭切割完冒口后得到的坯料的重量为9250kg;所选择的所述坯料的重量加工出的筒体毛坯件1不能同时满足端面、内壁及外壁的加工余量的要求,此重量若按正常生产工艺,若保证外壁及端面余量,则无法保证内壁的加工余量。

61.第二步,将所述坯料在加热炉里以合适的锻造温度保温足够的时间后出炉锻造,锻造过程包括墩粗、冲孔、拔长和扩孔,内部筒体嵌套在筒体毛坯件1内的时机最好在所述坯料扩孔进行到一半时,内部筒体在扩孔进行到一半时嵌套在筒体毛坯件1内既能保证内孔的尺寸足够辅助筒体的套入,又能有继续锻造的空间,更利于操作的进行,在扩孔一半后得到的筒体毛坯件1的尺寸为φ899/φ560

×

2560mm,所述拔长工序包括多次拔长,若在拔长过程中,坯料的温度降至终锻温度,将所述坯料回炉重新保温然后再次进行拔长;

62.第三步,准备尺寸为φ555/φ502

×

2560mm的内孔辅助筒体3,所述尺寸的内孔辅助筒体3通过下料重量为1120kg的坯料锻造形成,所述内圈辅助筒体的外径φ555mm小于所述筒体毛坯件1的内径φ560mm,所述内孔辅助筒体3在第四步中轻松嵌套在所述筒体毛坯件1的内侧;

63.第四步,将所述内孔辅助筒体3嵌装在所述筒体毛坯件1的内侧,继续扩孔锻造,所述内孔辅助筒体3和筒体毛坯件1互相套入后再去热锻造,会把缝隙锻合并形成尺寸为φ1540/φ1350

×

2560mm复合锻造筒体(其中,内孔辅助筒体3的尺寸为φ1370/φ1350

×

2560mm,筒体毛坯件1的尺寸为φ1540/φ1370

×

2560mm),所述复合锻造筒体的内壁加工余量为φ1380-φ1350=30mm,单边余量为15mm,所述复合锻造筒体的外壁加工余量为φ1540-φ1500=40mm,单边余量为20mm,所述复合锻造筒体的内径和外径均满足加工余量的要求;

64.第五步,对所述复合锻造筒体按机加工要求进行机加工,所述内孔辅助筒体3在机加工过程中会被车掉,形成尺寸为φ1500/φ1380

×

2210mm的成品筒体。

65.若通过传统的工艺生产尺寸为φ1500/φ1380

×

2210mm的成品筒体,所需坯料重量为:10220kg,进而所需去除冒口前铸锭重量为11700kg,现有的10500k铸锭加工出的筒体毛坯件1,不能同时满足端面、内壁及外壁的加工余量的要求,若保证外壁及端面余量,得到的筒体毛坯件1的尺寸为φ1540/φ1370

×

2560mm,所述筒体毛坯件1的内径尺寸φ1370mm与成品筒体的内径φ1380mm相比,内壁余量只有φ1380-φ1370=10mm,单边余量只有5mm,无法满足机加工的余量要求,通过具体实施例二的方法,利用现有的10500kg铸锭可以完成尺寸为φ1500/φ1380

×

2210mm的成品筒体的生产。

66.具体实施例三:

67.如图3所示,在第三实施例中,本发明公开了一种大型筒体的复合生产方法,在本实施例中,要生产的成品筒体的尺寸为:φ1700/φ1580

×

2400mm,重量为:6605kg,生产上述尺寸的成品筒体所需满足加工工艺要求余量的筒体毛坯件1的尺寸为:φ1740/φ1550

×

2750mm,重量为:12020kg。

68.根据本发明提供的大型筒体的复合生产方法:

69.第一步,采用使用10500kg的锭模生产的铸锭,所述铸锭切割完冒口后得到的坯料的重量为9250kg;所选择的所述坯料的重量加工出的筒体毛坯件1不能同时满足端面、内壁

及外壁的加工余量的要求,此重量若按正常生产工艺,仅可保证端面加工余量要求。

70.第二步,将所述坯料在加热炉里以合适的锻造温度保温足够的时间后出炉锻造,锻造过程包括墩粗、冲孔、拔长和扩孔,外部筒体和内部筒体套入筒体毛坯件1内的时机最好在锻造过程中,在锻造过程中得到尺寸为φ879/φ560

×

2750mm的筒体毛坯件1;

71.第三步,准备尺寸为φ942/φ885

×

2750mm的外圈辅助筒体2和尺寸为φ555/φ495

×

2750mm的内孔辅助筒体3,所述尺寸的外圈辅助筒体2通过下料重量为2120kg的坯料锻造形成,所述尺寸的内孔辅助筒体3通过下料重量为1315kg的坯料锻造形成;

72.第四步,将尺寸为φ942/φ885

×

2750mm的所述外圈辅助筒体2套装在所述筒体毛坯件1的外侧,将尺寸为φ555/φ495

×

2750mm的所述内孔辅助筒体3嵌装在所述筒体毛坯件1的内侧,将所述外圈辅助筒体2、内孔辅助筒体3和筒体毛坯件1同时锻造,所述外圈辅助筒体2、内孔辅助筒体3和筒体毛坯件1互相套入后再去热锻造,会把缝隙锻合并形成尺寸为φ1740/φ1550

×

2750mm复合锻造筒体(其中,外圈辅助筒体2的尺寸为φ1740/φ1710

×

2750mm,筒体毛坯件1的尺寸为φ1710/φ1570

×

2750mm,内孔辅助筒体3的尺寸为φ1570/φ1550

×

2750mm);所述复合锻造筒体的内壁加工余量为φ1740-φ1700=40mm,单边余量为20mm,所述复合锻造筒体的外壁加工余量为φ1580-φ1550=30mm,单边余量为15mm,所述复合锻造筒体的内径和外径均满足加工余量的要求;

73.第五步,对所述复合锻造筒体按机加工要求进行机加工,所述外圈辅助筒体2和内孔辅助筒体3在机加工过程中会被车掉,形成尺寸为φ1700/φ1580

×

2400mm的成品筒体。

74.若通过传统的工艺生产尺寸为φ1700/φ1580

×

2400mm的成品筒体,所需坯料重量为:12500kg,进而所需去除冒口前铸锭重量为13800kg,现有的10500k铸锭无法满足生产需求,若满足端面的加工余量要求,锻造后得到的筒体毛坯件1的尺寸为:φ1710/φ1570

×

2750mm;其中端面的余量足够,但外壁余量只有φ1710-φ1700=10mm,单边余量只有5mm,内壁余量只有φ1580-φ1570=10mm,单边余量只有5mm,对于自由锻的工件,并且如此大型的筒体,远远无法满足机加工的余量要求;

75.通过本发明的方法能够利用重量不满足加工余量要求的坯料得到筒体毛坯件1,通过在筒体毛坯件1的内部和/或外部套一件辅助筒体的方式锻造出能同时满足端面、内壁及外壁的加工余量的要求的复合筒体,从而帮助企业利用现有规格的铸锭扩大生产能力,避免采购大型铸锭,利于提高经济和社会效益。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1