一种在封头专用压力机上实现敞车下侧门成形的压边装置的制作方法

1.本发明属于铁路运输技术领域,涉及一种在封头专用压力机上实现敞车下侧门成形的压边装置。

背景技术:

2.敞车是铁路运输的主要车型之一,主要用于运输煤炭、铁矿石、木材、钢材等大宗货物。下侧门为敞车车体主要部件,每车12件,结构如图(1),材质q450nqr1,技术要求为压形后不得出现皱折、拉裂等冲压缺陷,平面度不大于3mm/m2。

3.下侧门为典型的大型起伏成形件,制造流程为开平(3倍尺)

→

抛丸、涂水性预处理漆

→

剪床下料

→

压形

→

修边,其中压形工序为下侧门制造的主要工序,对下侧门制造起关键影响。

4.压形是利用压形模具在压力机上进行成形的工序,为防止起皱,保证平面度要求,下侧门压形时需进行压边,经工艺分析,下侧门下料毛坯尺寸1400mm

×

1100mm

×

5mm,压边力约130吨,成形力约2250吨。

5.目前压形用压力机通常有带液压垫的通用压力机或双动压力机;在通用压力机上压形时,通过液压垫配合模具顶杆来实现压边;采用双动压力机时,用压边滑块进行压边,用成形滑块进行压形,但要求压边滑块的形状、尺寸与工件压边区域相差不大,否则亦不容易实现压边。

6.根据既有设备配置情况,满足下侧门压形吨位、面积的压力机为25/17mn封头专用压力机。该压力机为双动压力机,主要用于锅炉容器大型封头的冷冲压成形,外滑块为压边滑快,以立柱导向,外型尺寸4000mm

×

4000mm,压力在系统压力3.5~31.5mp范围内可进行无级调节,当系统最大压力为31.5mpa时可产生2000吨的压边力。内滑块为拉伸滑快,以外滑块导向,外型尺寸φ2700mm,公称力2500吨。内外滑块最大开口高度3500mm,内外滑块的工作行程2300mm,内、外滑块最大相对行程1250mm。压力机下横梁底部配置公称力300吨的顶出缸用于封头压制完后将封头顶出。将内、外滑块锁紧,25/17mn压力机亦可做单动压力机使用,单动最大压力为4000吨。

7.25/17mn封头专用压力机虽为双滑块双动压力机,但滑块为内、外结构,压制下侧门用外滑块压边时,外滑块的内孔直径φ2700mm,而板料的压边为1400mm

×

1100mm与1210mm

×

800mm环型框区域,外滑块与压边区尺寸相差较大,实现压边需制作结构复杂、庞大的传力座。同时压力机的外滑块的压边力在220~2000吨范围内才能实现无级调节,加上外滑块和模具的重量在80吨以上,因此相比需要130吨的压边力来说,外滑块产生的压边力只需50吨,压边力太小造成压边力设定、控制困难。

8.25/17mn封头专用压力机下横梁虽配置顶出缸,但只有顶出功能,没有压边功能,不能实现压边。

9.25/17mn封头专用压力机单动使用,在模具上利用弹性元件(弹簧、聚胺脂橡胶)压边时,开始压形时,弹性元件产生的压边力为弹性元件的预压缩力,预压缩力常常较小,而

随着压形的进行,弹性元件被压缩,产生的压边力增大。而成形件在压形开始时起皱趋势最大,所需压边力也最大,随着压形的进行,起皱的趋势逐渐减小,所需压边逐渐减小。利用弹性元件进行压边与压形工艺需要的压边力相反,难以保证工件质量要求。

10.综上所述,解决压边问题是在封头压力机上压制下侧门的关键。

技术实现要素:

11.针对现有技术中的缺陷和不足,本发明提供了一种在封头专用压力机上实现敞车下侧门成形的压边装置,解决在封头压力机上压制下侧门和其它大中件时的压边问题,得到可靠、稳定、可调的压边力,制造具有压边功能的上模座垫。

12.为达到上述目的,本发明采取如下的技术方案:

13.一种在封头专用压力机上实现敞车下侧门成形的压边装置,包括立板围成的方形框架、盖在方形框架顶部开口处的水平的上盖板、设在方形框架底部开口处的水平的台面、设在方形框架内的水平的活动垫以及安装在上盖板上的竖向的柱塞缸和活塞缸且柱塞缸和活塞缸下端均与活动垫连接;该压边装置位于压力机的滑块和压形模具之间,所述上盖板上设有t型槽用以连接压力机的滑块,在台面下表面设有t型槽用以安装压形模具,台面上设有竖向的顶杆通孔用以使压形模具的顶杆通过顶杆通孔后与活动垫接触,活动垫能推动顶杆及其所连压边圈实现对下侧门压边。

14.本发明还包括如下技术特征:

15.可选地,所述上盖板和台面之间连有竖向的支撑杆。

16.可选地,所述支撑杆有多个且多个支撑杆沿上盖板或台面的中心呈中心对称分布。

17.可选地,所述活塞缸有多个且多个活塞缸沿活动垫的中心呈中心对称分布。

18.可选地,所述柱塞缸有多个且多个柱塞缸沿活动垫的中心呈中心对称分布。

19.可选地,所述上盖板和台面之间连有竖向的贯穿活动垫的导柱,导柱和活动垫之间设有导套,当活动垫上下移动时能紧密沿导柱移动以保证活动垫的水平。

20.可选地,所述导柱有多个,多个导柱沿活动垫中心呈中心对称分布。

21.可选地,所述立板和上盖板之间焊接,立板和台面之间通过螺栓固定连接。

22.可选地,所述顶杆通孔有多个,以适应不同尺寸的工件的压边。

23.可选地,所述压形模具包括上模座及其下方的下模座,在上模座内设置压边圈,压边圈上端连有竖向的顶杆且顶杆伸出上模座后伸入台面上的顶杆通孔。

24.本发明与现有技术相比,有益的技术效果是:

25.本发明通过配置压边装置(即上模座垫),获得了可靠、稳定、可调的压边方式,解决了在封头专用压力机上压制下侧门和其它大中件时的压边问题,实现了下侧门的压制。本发明通过配置上模座垫,使封头专用压力机具有了带有液压垫的通用压力机的功能,扩大了封头专用压力机的使用范围。

附图说明

26.图1为压形后的下侧门结构示意图。

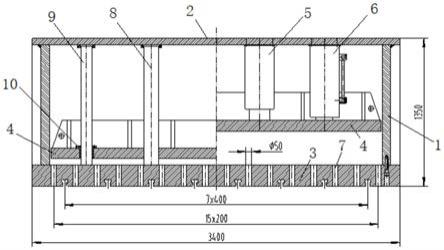

27.图2为本发明整体结构示意图。

28.图3为本发明中导柱、支撑杆、柱塞缸、活塞缸布置示意图。

29.图4为常用压形模具结构示意图。

30.附图标号含义:1.方形框架,2.上盖板,3.台面,4.活动垫,5.柱塞缸,6.活塞缸,7.顶杆通孔,8.支撑杆,9.导柱,10.导套,100.压形模具,101.顶杆,102.压边圈,103.上模座,104.下模座,105.下模镶块,106.上模镶块,200.下侧门。

31.以下结合说明书附图和具体实施方式对本发明做具体说明。

具体实施方式

32.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。下面结合实施例对本发明做进一步详细说明。

33.实施例1:

34.本实施例提供一种在封头专用压力机上实现敞车下侧门成形的压边装置,包括立板围成的方形框架1、盖在方形框架1顶部开口处的水平的上盖板2、设在方形框架1底部开口处的水平的台面3、设在方形框架1内的水平的活动垫4以及安装在上盖板2上的竖向的柱塞缸5和活塞缸6且柱塞缸5和活塞缸6下端均与活动垫4连接;该压边装置位于压力机的滑块和压形模具100之间,上盖板2上设有t型槽用以连接压力机的滑块,在台面3下表面设有t型槽用以安装压形模具100,台面3上设有竖向的顶杆通孔7用以使压形模具100的顶杆101通过顶杆通孔7后与活动垫4接触,活动垫4能推动顶杆101及其所连压边圈102实现对下侧门200压边。

35.上盖板2和台面3之间连有竖向的支撑杆8。支撑杆8有多个且多个支撑杆8沿上盖板2或台面3的中心呈中心对称分布。在本实施例中,为保证压边装置在2300x2000mm、3400x2400mm范围内分别承受2000吨、4000吨负荷时挠度不大于0.4mm,有效减小台面厚度,在上盖板与台面之间设置了11根支撑杆;在其他实施例中,可以根据实际工况,设置其他数量的支撑杆均能达到该效果。

36.活塞缸6有多个且多个活塞缸6沿活动垫4的中心呈中心对称分布。在本实施例中,活塞缸有四个且四个活塞缸围绕活动垫的中心呈中心对称分布,从而使活动垫受力均衡。

37.柱塞缸5有多个且多个柱塞缸5沿活动垫4的中心呈中心对称分布。在本实施例中,柱塞缸有四个且四个柱塞缸围绕活动垫的中心呈中心对称分布,从而使活动垫受力均衡。本实施例的四个活塞缸+四个柱塞缸产生的最大压力为640吨,压力可在0~640吨无级可调,活动垫行程为300mm。

38.上盖板2和台面3之间连有竖向的贯穿活动垫的导柱9,导柱9和活动垫4之间设有导套10,当活动垫4上下移动时能紧密沿导柱9移动以保证活动垫4的水平。

39.导柱9有多个,多个导柱9沿活动垫4中心呈中心对称分布。在本实施例中,导柱有四个,四个导柱位于活动垫四角位置。

40.立板和上盖板2之间焊接,立板和台面3之间通过螺栓固定连接。

41.顶杆通孔7有多个,以适应不同尺寸的工件的压边,本实施例中,各行、列的顶杆通孔以中心对称,孔间距200mm,顶杆通孔尺寸范围3000x1800mm。

42.压形模具100包括上模座103及其下方的下模座104,在上模座103内设置压边圈

102,压边圈102上端连有竖向的顶杆101且顶杆101伸出上模座103后伸入台面3上的顶杆通孔7。上模座下表面设有上模镶块,下模座上表面设有下模镶块,上模镶块与下模镶块相对应能对下侧门下料毛坯进行压形。

43.本实施例中,该压力机为封头专用压力机,在压力机的工作台上放置压形模具,在压形模具上安装本方案的压边装置,在压边装置上方连接压力机的滑块。根据上模座垫的原理、功能,也可制作下模座垫安装于压力机的工作台上,亦具有上模座垫的功能。

44.本实施例中,压边装置的液压系统不设单独的泵站,借用压力机的液压系统,进油和回油通过高压软管接入顶出缸油路中,利用压力传感器、位移传感器、控制阀、2ad模块实现压力的全吨位无级调节,压力、活动垫行程可在操作台面上显示。

45.配置压边装置(即上模座垫)后使下侧门压形模具设计、制造变得容易,与利用通用压力机液压垫进行压边的下侧门压形模具不同的是采用上模座垫进行压边的下侧门压形模具为正装结构,模具结构如图4。采用压边装置(即上模座垫)进行压边的下侧门压形模具压形时通过固定在压形模具压边圈上的顶杆推动压边装置(即上模座垫)内的活动垫板实现了压边;按设定的工艺参数压制的下侧门型腔饱满,无皱折,无裂纹,平面度小于2mm/m2,满足图纸要求。

46.配置上模座垫后,封头专用压力机具有了带有液压垫的通用压力机的功能,扩大了封头专用压力机的使用范围。

47.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

48.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

49.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1