一种基于扫描路径控制的微孔激光加工方法

1.本发明属于激光微加工领域,特别是一种基于扫描路径控制的微孔激光加工方法。

背景技术:

2.高分子材料表面微结构与材料性能密切相关,但其原始表面呈现出化学惰性、憎水性、表面能低,使其应用受限。有机高分子材料表面微结构的构建可以提高高分子表面特异性、响应的灵敏度、表面润湿性等,在微电子领域展示了诱人的应用前景。

3.模板法基于自身的限域作用以及和高分子间的相互作用,实现表面微结构大小、形貌和机构等的控制,具有良好的可控性、易实现性,从而引起了广泛的关注。激光刻蚀技术是模板法中应用最为广泛的一种方法,由于激光的高单色性、高脉冲能量、光子能量、窄脉冲、作用时间短等特性,使其在普通加工中易实现微米级的分辨率,并且加工操作无残留物、无作用力,操作简单可控性好。

4.高分子材料表面微结构在微电子、光学器件、组织工程材料等领域有着广泛的应用前景,但目前模板表面微孔加工单调,无法满足高分子材料表面结构丰富的功能性需求。

技术实现要素:

5.为解决上述问题,本发明提出的一种基于扫描路径控制的微孔激光加工方法,该方法可实现高分子材料表面微结构加工,模板表面微孔加工形状丰富,可满足高分子材料表面结构丰富的功能性需求。

6.为实现上述目的,本发明采用的技术方案是:

7.一种基于扫描路径控制的微孔激光加工方法,包括如下步骤:

8.步骤1、确定微孔特征:根据高分子材料表面微凸起结构要求,对转写模版微孔形状进行三维建模;

9.步骤2、单个微孔数字建模:识别单个微孔的坐标信息,合并成微孔的轮廓;

10.步骤3、优化微孔形状:根据微孔形状轮廓曲线进行优化,使其符合激光扫描;

11.步骤4、三维分层路径规划:基于算法实现图层划分、填充方式、扫描次数和离焦控制规划;

12.步骤5、加工参数初选及试加工:初步确定加工参数,进行单个特征试加工;并判断单个特征是否满足精度,如满足精度要求则进行步骤6;如不满足精度要求则根据试加工结构微调路径规划和加工参数后再次进行单个特征试加工,直至单个特征满足精度;

13.步骤6、阵列加工:根据高分子材料表面微孔结构需求,阵列微孔,重复加工形成转写模版。

14.作为优选的,所述据高分子材料为高铝玻璃、石英玻璃或陶瓷,材料厚度大于2mm,表面粗糙度小于3.2μm;所述激光为飞秒紫外激光源,飞秒紫外激光源选择波长为355nm,脉冲宽度为100fs-10ps,单脉冲能量为1-20μj,重复频率为1-1mhz,激光器功率大于30w;所述

扫描采用高精度数字振镜系统与高光学性能远心场镜配合使用,场镜聚焦光斑直径为5-10μm,振镜扫描速度为0-5000mm/s,重复精度<3μrad,跟踪误差小于0.1ms。

15.作为优选的,步骤5中,聚焦激光束在数字振镜系统的控制下作用在模板材料表面,聚焦平面经过校正以实现微孔阵列的一致性,扫描过程中聚焦平面不移动,高重复频率紫外飞秒脉冲按照规划的扫描路径在深度方向上孵化出不同深度的材料去除。

16.作为优选的,在步骤4中,通过三维分层扫描路径的规划,实现微孔深度上的截面变化,形成微锥、微点、微管及微片等截面以及截面变化率的微孔。

17.作为优选的,在步骤3中,对扫描参数进行优化,如激光参数、扫描填充、环境氛围;为消除扫描过程中起末点的缺陷,对加工延迟参数进行优化。

18.作为优选的,在步骤2中,根据齿形微锥形状特征和尺寸,建立单个微孔特征的三维模型,为保证脱模后微凸起结构与设计尺寸一致,根据对应高分子材料转写过程中膨胀和收缩规律对微孔特征建模。

19.作为优选的,在步骤3中,对微孔形状轮廓,尖角、低曲率半径特征进行圆角化处理,以适应硬质转写模板材料的激光精密加工。

20.作为优选的,在步骤4中,利用智能算法,使其根据微孔深度特征进行分片操作,离散成为多个扫描图层,每个扫描图层内比例缩放齿形形状,然后对每各扫描图层进行填充,确定扫描路径和扫描次数。

21.作为优选的,在步骤4中,将微孔离散为数个尺寸不断缩小的形状并依次进行图层划分,每层填充扫描一次可实现锥面线性变化,层间缩放比例变化可以实现锥度变化,缩放比例和扫描次数的组合变化可以实现非线性变化,从而丰富转写后高分子材料表面微结构功能性。

22.作为优选的,在步骤5中,扫描过程在远心聚焦场镜幅面内进行,聚焦场镜经过严格校正,幅面内光斑畸变率小于5%,确保阵列特征加工的一致性。

23.使用本发明的有益效果是:

24.本加工方法,激光源选择飞秒紫外激光,扫描系统选择高精度数字振镜系统,模板材料选择硬质非金属材料。硬质非金属材料的选择可以保证模板转写精度、稳定性及重复使用的一致性,提高高分子聚合物表面微凸起制备的质量和效率。飞秒紫外激光通过聚焦可以轻易在以上硬质材料表面成形微米/亚微米的微孔,并保证孔壁无崩边、重熔等热损伤,提升了转写后微凸起的表面质量。高精度数字振镜用于控制聚焦飞秒激光束的扫描路径,实现不同类型微孔的扫描加工,从而丰富转写后高分子聚合物表面凸起的形状与功能。

25.本加工方法中,可通过智能算法完成单个微孔的数字建模、三维分层扫描的路径规划,可降低人为操作的误差,实现高精度统一加工,三维分层扫描路径的规划决定了微孔的类型和密度,即决定了高分子材料转写形成的表面凸起结构类型和功能性。基于智能算法的扫描路径优化的微孔阵列激光加工方法,可以通过控制激光扫描路径获得丰富的孔型和截面,借助激光的柔性加工特性,其阵列形式也更加灵活多变。

附图说明

26.图1为传统微孔激光加工形状及深度方向的截面形状。

27.图2为本发明基于扫描路径控制的微孔激光加工方法加工过程中基于路径控制的

微孔形状及截面形状。

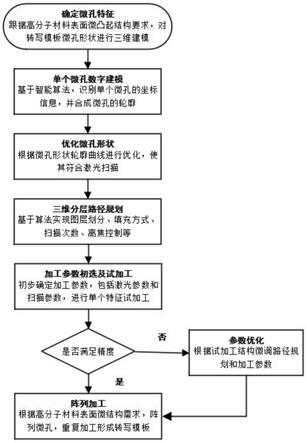

28.图3为本发明基于扫描路径控制的微孔激光加工方法中基于智能算法的加工方法流程图。

29.图4为齿形微锥孔型示意图。

30.图5为齿形微锥孔扫描路径规划。

31.图6为微孔阵列示意图。

具体实施方式

32.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

33.如图3所示,一种基于扫描路径控制的微孔激光加工方法,包括如下步骤:步骤1、确定微孔特征:根据高分子材料表面微凸起结构要求,对转写模版微孔形状进行三维建模;步骤2、单个微孔数字建模:识别单个微孔的坐标信息,合并成微孔的轮廓;步骤3、优化微孔形状:根据微孔形状轮廓曲线进行优化,使其符合激光扫描;步骤4、三维分层路径规划:基于算法实现图层划分、填充方式、扫描次数和离焦控制规划;步骤5、加工参数初选及试加工:初步确定加工参数,进行单个特征试加工;并判断单个特征是否满足精度,如满足精度要求则进行步骤6;如不满足精度要求则根据试加工结构微调路径规划和加工参数后再次进行单个特征试加工,直至单个特征满足精度;步骤6、阵列加工:根据高分子材料表面微孔结构需求,阵列微孔,重复加工形成转写模版。

34.作为优选的,激光源选择飞秒紫外激光,扫描系统选择高精度数字振镜系统,模板材料选择硬质非金属材料。硬质非金属材料的选择可以保证模板转写精度、稳定性及重复使用的一致性,提高高分子聚合物表面微凸起制备的质量和效率。飞秒紫外激光通过聚焦可以轻易在以上硬质材料表面成形微米/亚微米的微孔,并保证孔壁无崩边、重熔等热损伤,提升了转写后微凸起的表面质量。高精度数字振镜用于控制聚焦飞秒激光束的扫描路径,实现不同类型微孔的扫描加工,从而丰富转写后高分子聚合物表面凸起的形状与功能。

35.优选地,硬质模板材料选择高铝玻璃、石英玻璃、陶瓷等耐高温、耐磨和化学稳定高的硬质非金属材料,材料厚度大于2mm,表面粗糙度小于3.2μm。优选地,飞秒紫外激光源选择波长为355nm,脉冲宽度为100fs-10ps,单脉冲能量为1-20μj,重复频率为1-1mhz,为提高加工效率,激光器功率大于30w。优选地,高精度数字振镜系统与高光学性能远心场镜配合使用,场镜聚焦光斑直径为5-10μm,振镜扫描速度为0-5000mm/s,重复精度<3μrad,跟踪误差小于0.1ms。

36.作为优选的,步骤5中,聚焦激光束在数字振镜系统的控制下作用在模板材料表面,聚焦平面经过校正以实现微孔阵列的一致性,扫描过程中聚焦平面不移动,高重复频率紫外飞秒脉冲按照规划的扫描路径在深度方向上孵化出不同深度的材料去除。

37.优选地,聚焦飞秒激光束在数字振镜系统的控制下作用在模板材料表面,聚焦平面经过校正以实现微孔阵列的一致性,扫描过程中聚焦平面不移动,高重复频率紫外飞秒脉冲按照规划的扫描路径在深度方向上孵化出不同深度的材料去除。

38.传统微孔激光加工类型如图1所示,无锥度的圆形通孔或盲孔,有一定锥度的通孔

等,截面简单。基于智能算法的扫描路径优化的微孔阵列激光加工方法,可以通过控制激光扫描路径获得丰富的孔型和截面,借助激光的柔性加工特性,其阵列形式也更加灵活多变。优选地,由于数字振镜的高精度和数字技术特性,孔形状可以是任意形状,如图2所示,包括传统的圆孔、方孔、椭圆等简单闭合图形,哑铃形、齿形等复杂闭合图形,以及c形、s形等图形。优选地,通过三维分层扫描路径的规划,实现微孔深度上的截面变化,形成微锥、微点、微管及微片等截面以及截面变化率的微孔;通过合适的激光扫描次数,控制微孔深度。

39.优选地,为提高微孔加工的质量,对扫描参数进行优化,如激光参数、扫描填充、环境氛围;为消除扫描过程中起末点的缺陷,对加工延迟参数进行优化。优选地,通过阵列点的规划,实现不同分布规律、密度的微孔阵列,以适用于转写倒模高分子聚合物表面微凸起阵列的特征及功能性。

40.实施例1

41.以加工齿形微锥孔为例,详细说明本方法的加工过程。

42.如图4所示,齿形微锥具有复杂的轮廓形状,齿形表面可以形成二级结构,为高分子聚合物微凸起表面提供更丰富的功能性,锥形截面及角度变化可以调节功能响应敏感度。齿形微锥转写模板微孔加工根据以下步骤进行:

43.首先,根据齿形微锥形状特征和尺寸,建立单个微孔特征的三维模型,为保证脱模后微凸起结构与设计尺寸一致,微孔特征建模遵循对应高分子材料转写过程中膨胀和收缩规律。

44.其次,对齿形微锥特征进行优化,尤其是形状轮廓,尖角、低曲率半径特征在加工过程中容易存在应力集中,对此类特征进行圆角化处理,以适应硬质转写模板材料的激光精密加工。

45.再次,利用智能算法,使其根据微锥孔深度和锥度对微锥特征进行分片操作,离散成为多个扫描图层,每个扫描图层内比例缩放齿形形状,然后对每各扫描图层进行填充,确定扫描路径和扫描次数。

46.如图5所示,将齿形微锥孔离散为数个尺寸不断缩小的形状并依次进行图层划分,每层填充扫描一次可实现锥面线性变化,层间缩放比例变化可以实现锥度变化,缩放比例和扫描次数的组合变化可以实现非线性锥度,从而实现各种锥形特征,进一步地,丰富转写后高分子材料表面微结构功能性。

47.再次,根据齿形微锥孔扫描路径规划,初步选定激光参数和扫描速度,进行单个微孔特征试加工,完成后进行三维形状与表面精度检测,确定与设计参数的误差范围。

48.再次,根据步骤四的误差范围,微调路径规划和加工参数,重复该过程直至满足微锥设计需求。

49.最后,固定工艺参数,将优化后的微锥特征进行阵列操作,在数字振镜和扫描软件控制下重复加工阵列特征,完成转写模板的刻蚀。

50.扫描过程在远心聚焦场镜幅面内进行,聚焦场镜经过严格校正,幅面内光斑畸变率小于5%,确保阵列特征加工的一致性。阵列方式的不同会影响到高分子材料表面功能,如图6所示,数字振镜可实现丰富的阵列方式,进一步丰富了高分子材料表面功能。

51.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明

的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1