一种F91材质大型阀体模锻件防开裂加工工艺的制作方法

一种f91材质大型阀体模锻件防开裂加工工艺

技术领域

1.本发明涉及阀体模锻件加工方法,尤其涉及一种f91材质大型阀体模锻件防开裂加工工艺。

背景技术:

2.阀体是在流体系统中用来控制流体方向、压力和流量的装置。

3.现有的阀体多是铸造加工成型的,铸造加工工艺简单,但是铸造加工的阀体其抗拉强度不高,因此对于一些强度要求比较高的使用领域,铸造加工的阀体不能满足相关强度要求,而自由锻加工的阀体锻件外形简单,用料较多,且锻造流线较差,因此需要使用模锻阀体。

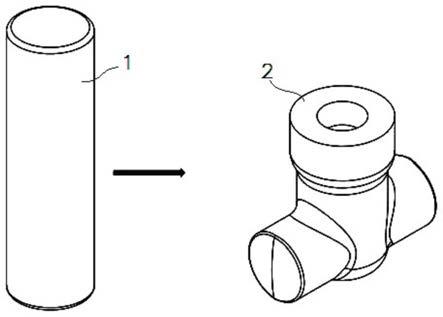

4.(如说明书附图2所示)由于模锻阀体的中颈21和支管22相贯处容易产生应力集中,最终造成开裂,因此阀体的锻造加工难度比较大,特别是一些大型阀体,其锻造加工更为复杂。

5.astm a182 f91为阀门部件常用材质,该材质为马氏体型沉淀硬化钢,抗拉强度可达620mpa以上,其拥有良好的耐高温和持久性能;现有的阀体锻件锻造加工时将f91材质的锻棒1通过竖直挤压成型的方式锻压成阀体锻件2(如说明书附图1所示);这种锻造方式优点在于锻件外形尺寸即为成品尺寸,可不加工,提高材料利用率,表面质量良好,且拥有良好的内部流线,组织致密,机械性能优秀;但是,astm a182标准要求锻件热处理方式为正火+回火或淬火+回火,且回火温度范围为730-800℃,回火保温时间不低于1h每英寸锻件有效厚度,而对于大型阀体锻件来说,正火空冷的冷却速度慢,且过高的回火温度和过长保温时间会降低材料的抗拉强度,因此对于体型稍大的锻件通常会采用标准要求回火温度的下限,以得到合格的机械性能;由于f91材料中mo含量较高,因此,阀体锻件中其支管与中颈相贯处易产生应力集中(如说明书附图2中所示的a、b、c、d四处),这些部位极易造成开裂,而淬火+回火的热处理方式更加容易造成锻件的开裂,尤其对于外形复杂的锻件来说,开裂发生的概率几乎是100%,因此,现有阀体锻件锻造工艺除了比较复杂之外,锻件产品的合格率比较低,从而提高了生产成本,影响了生产效率。

技术实现要素:

6.本发明所要解决的技术问题是,提供一种能够优化锻造工艺,有效防止模锻后阀体锻件开裂的f91材质大型阀体模锻件防开裂加工工艺。

7.为了解决上述技术问题,本发明是通过以下技术方案实现的:一种f91材质大型阀体模锻件防开裂加工工艺,包括以下步骤:a)下料:使用直径为380mm、长度为1377mm的锻棒作为坯料,所述锻棒材质为astm a182f91材质,即一种马氏体沉淀硬化钢;b)坯料外加工:将坯料通过机床对其表面进行外圆车光,排除表面缺陷,两端倒圆角;

c)坯料加热:将坯料放置在天然气炉中进行加热;d)镦粗去氧化皮:将加热后的坯料迅速放置在冲压机上进行镦粗,去除氧化皮,使镦粗后的坯料表面质量得到优化;e)模锻:镦粗后的坯料放置在模锻模具中,通过液压机进行模锻加工,形成阀体锻件;f)退火:将阀体锻件从模锻模具中取出,空冷后放入预热后的退火炉中进行退火,并进行保温,保温后随退火炉缓冷;g)阀体三通内孔加工:将退火后的阀体锻件通过机床进行三通内孔的粗加工;h)阀体表面打磨:通过打磨机对孔加工后的阀体锻件表面进行打磨,并打磨至无裂纹等表面缺陷;i)热处理:对打磨后的阀体锻件进行正火和回火热处理;j)加工完成。

8.进一步地,所述步骤b)中坯料两端圆角半径均为20mm。

9.进一步地,所述步骤c)中坯料先加热至850℃,然后进行第一次保温,保温后再加热至1160℃,并进行第二次保温。

10.进一步地,所述第一次保温和第二次保温时间均为t1,所述t1=坯料最大有效厚度(mm)

×

0.5h/100mm。

11.进一步地,所述步骤e)具体为:镦粗后的坯料放置在模锻模具内之前先在模锻模具的模腔内均匀喷涂石墨润滑剂,然后再将镦粗后的坯料放置在模锻模具的模腔内,镦粗后的坯料始锻温度为1100-1160℃,并分多次进行锻压,坯料的终锻温度≥850℃。

12.进一步地,所述镦粗后的坯料在锻压过程中需多次向坯料顶端撒入适量的石墨和锯末以及水的混合物,所述石墨、锯末和水的混合比例1:2:1.5。

13.进一步地,所述步骤f)具体为:阀体锻件从模锻模具中取出空冷至表面温度为550-600℃时放入已预热至700℃的退火炉中进行退火,并进行保温,保温结束后随退火炉缓冷至300℃以下。

14.进一步地,所述阀体锻件退火后保温时间为t2,所述t2=锻件最大有效厚度(in.)

×

1h/in.。

15.进一步地,所述步骤i)中正火温度为1050℃,保温时间为t3,雾冷至260℃以下,回火温度为750℃,保温时间为t4,出炉散开空冷。

16.进一步地,所述保温时间t3≈锻件最大有效壁厚(in.)

×

1h/in.,所述保温时间t4≈锻件最大有效壁厚(in.)

×

2h/in.。

17.与现有技术相比,本发明的有益之处在于:这种f91材质大型阀体模锻件防开裂加工工艺得到了优化,提高了锻造效率,且锻造后的锻体锻件其中颈和支管相贯处不容易发生开裂的现象,保证了产品的合格率,节省了生产成本。

18.附图说明:图1是锻棒和阀体锻件立体结构示意图;图2是阀体锻件正面结构示意图。

19.图中:1、锻棒;2、阀体锻件;21、中颈;22、支管。

20.具体实施方式:

下面结合附图和具体实施方式对本发明进行详细描述。

21.一种f91材质大型阀体模锻件防开裂加工工艺,包括以下步骤:a)下料:使用直径为380mm、长度为1377mm的锻棒作为坯料,所述锻棒材质为astm a182f91材质,即一种马氏体沉淀硬化钢;b)坯料外加工:将坯料通过机床对其表面进行外圆车光,排除表面缺陷,两端倒圆角,所述圆角半径均为20mm;c)坯料加热:将坯料放置在天然气炉中进行加热,坯料先加热至850℃,然后进行第一次保温,保温后再加热至1160℃,并进行第二次保温,其中第一次保温和第二次保温时间均为t1,所述t1=坯料最大有效厚度(mm)

×

0.5h/100mm;d)镦粗去氧化皮:将加热后的坯料迅速放置在冲压机上进行镦粗,去除氧化皮,使镦粗后的坯料表面质量得到优化;e)模锻:镦粗后的坯料放置在模锻模具中,通过液压机进行模锻加工,形成阀体锻件,具体地:镦粗后的坯料放置在模锻模具内之前先在模锻模具的模腔内均匀喷涂石墨润滑剂,然后再将镦粗后的坯料放置在模锻模具的模腔内,镦粗后的坯料始锻温度为1100-1160℃,并分多次进行锻压,坯料在锻压过程中需多次向其顶端撒入适量的石墨和锯末以及水的混合物,所述石墨、锯末和水的混合比例1:2:1.5,坯料的终锻温度≥850℃;f)退火:将阀体锻件从模锻模具中取出空冷至表面温度为550-600℃时放入已预热至700℃的退火炉中进行退火,并进行保温,保温时间为t2,所述t2=锻件最大有效厚度(in.)

×

1h/in.,保温结束后随退火炉缓冷至300℃以下;g)阀体三通内孔加工:将退火后的阀体锻件通过机床进行三通内孔的粗加工,可以减小热处理时锻件的有效壁厚;h)阀体表面打磨:通过打磨机对孔加工后的阀体锻件表面进行打磨,并打磨至无裂纹等表面缺陷,可以防止热处理过程中锻件开裂;i)热处理:对打磨后的阀体锻件进行正火和回火热处理,其中正火温度为1050℃,保温时间为t3,雾冷至260℃以下,回火温度为750℃,保温时间为t4,出炉散开空冷,所述保温时间t3≈锻件最大有效壁厚(in.)

×

1h/in.,所述保温时间t4≈锻件最大有效壁厚(in.)

×

2h/in.;j)加工完成。

22.这种f91材质大型阀体模锻件防开裂加工工艺得到了优化,提高了锻造效率,且锻造后的锻体锻件其中颈和支管相贯处不容易发生开裂的现象,保证了产品的合格率,节省了生产成本。

23.需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1