一种通过改变焊接参数改变Sn基钎料焊点重熔晶体取向的方法

一种通过改变焊接参数改变sn基钎料焊点重熔晶体取向的方法

技术领域

1.本发明涉及材料制备与连接技术领域,特别是涉及一种通过改变焊接参数改变sn基钎料焊点重熔晶体取向的方法。

背景技术:

2.随着微电子器件与微系统封装的小型化、高密度化及多用途化,微互连焊点所承载的热-机械和电气负荷越来越重,因此对互连焊点可靠性的要求也越来越高。通常,无铅钎料互连焊点仅由一个或几个晶粒构成,表现出明显的各向异性,而且互连焊点在服役过程中常会发生再结晶行为。和常规再结晶不同钎料焊点中的再结晶过程伴随着金属间化合物(intermetallic compounds,imc)的聚集长大,会降低互连焊点局部再结晶区的力学性能,裂纹易于在弱化的再结晶区形核并扩展,进而导致互连焊点可靠性的下降。

3.绝大部分的无铅钎料都是sn基合金,其中sn含量一般为95wt.%以上,而且重熔制备的球栅阵列(ball grid array,bga)焊点往往仅由一个或几个β-sn晶粒所构成,β-sn为各向异性的体心四方(body-centered tetragonal,bct)晶体结构,这就使得含有限数目晶粒的无铅钎料互连焊点表现出强烈的各向异性。由于不同取向的晶粒其热-机械响应各异,因此晶粒取向的差异将会对互连焊点损伤的积累以及随后的失效模式造成不同程度的影响。

4.对于电子封装领域芯片等电子元器件之间的互联焊点所用钎料,一般选择使用sn基钎料作为低温软钎焊的基础材料以获得优异的接头组织和力学性,由于钎料中被禁止使用pb且sn的体心立方结构导致焊点具有非常突出的各向异性,在焊点的整体性能中,形成非常不稳定的结构状态。在芯片焊点中存在大量焊点,若其中一个失效,则会导致整个电子元器件发生短路、断路故障,且焊点中的晶粒取向大多数为单晶或者孪晶。

5.针对sn基钎料合金存在的以上问题,焊点的整体性能欠佳,有必要提供一种通过改变焊接参数改变sn基钎料焊点重熔晶体取向的方法。

技术实现要素:

6.针对sn基钎料合金存在的以上问题,本发明选择熔点低且形成的焊点为多晶取向的成分,有利于延长焊点寿命,提高焊点可靠性。考虑到钎料合金中化合物以及降熔问题,本发明提出了适用性广、熔点低且重熔焊点取向交叉掺杂的sabi钎料合金的钎焊参数工艺方法,通过改变焊接参数改变sn基钎料焊点重熔晶体取向。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种通过改变焊接参数改变sn基钎料焊点重熔晶体取向的方法,以sabi钎料为原料,重熔温度为245℃~310℃。

9.进一步地,室温升温到150℃时升温速率为5℃/s,150℃升温到190℃时升温速率为1℃/s,190℃升温到重熔温度时升温速率为12℃/s,保温,在回流焊炉中冷却至室温。

10.进一步地,保温时间为40s。

11.本发明还提供一种由所述方法制备得到的sn基钎料焊点重熔晶体,熔点为195℃~209℃,晶粒取向为交叉晶或多双栾晶:整体取向错杂交互,孪晶交叉生长,弥散分布,且有其他细小晶粒取向弥散分布。

12.本发明还提供所述sn基钎料焊点重熔晶体在电子封装元器件之间钎焊方面的应用。

13.本发明提供所述sn基钎料焊点重熔晶体在电子封装元器件之间钎焊方面的应用,包括以下步骤:将焊盘的间隔固定为300μm~400μm范围,采用高温回流炉焊接,将电子封装元器件焊接到一起。

14.优选地,焊接条件均为在正常大气压和室温下进行。

15.优选地,所述sabi钎料为sn/ag/bi/in钎料,其成分及重量百分比为:ag 3.5,bi 0.5,in 8.0,sn余量。所述sabi钎料为膏状钎料,且长存放于0~10℃的环境中。

16.现有技术中应用范围最广的钎料为sac305,晶体取向多为单晶或者孪晶,有着很强的各向异性,对硬度性能和电迁移性能有不利影响,重熔温度过高会导致材料耐热疲劳性减退、有可能导致grn360抑制残渣、表面龟裂的效果,所以一般sn基钎料的重熔温度不超过260℃。但是,本发明采用重熔温度为245℃~310℃对snagbiin钎料进行焊接,会形成交叉晶或者多双孪晶,多晶或者晶粒取向混乱交互掺杂的晶粒取向在硬度和电迁移有着正面的效果,交叉晶和多双孪晶的存在使sn基焊点的各向异性程度大大降低,性能均匀。

17.本发明通过改变焊接参数以及特定钎料的选取,以获得多双孪晶、交叉晶等其他不同的晶粒取向,焊点中晶粒取向的多样性可以使焊点的各向异性导致的影响降低。本发明中sn基钎料的成分重量百分比优选为:sn88.0wt%;ag3.5wt%;bi0.5wt%;in8.0wt%。sn基钎料可应用于基体材料主要为cu/ni ubm的电子封装元器件的低温钎焊。本发明sn基钎料中in合金成分较高,bi和in能够降低sn基钎料的过冷度,且在焊点内部弥散分布,在重熔过程中,焊点内部形核率增加,重熔温度从245℃提高到310℃,焊点晶粒取向从交叉晶转变为多双孪晶,通过对焊接参数的调节,进而可以改变焊点重熔晶体取向。在设定参数下重熔得到的焊点整体取向错杂交互,孪晶交叉生长,且有其他细小晶粒取向弥散分布,称这种晶粒取向为“交叉晶”。在设定参数下重熔得到的焊点整体取向错杂交互,孪晶交叉生长弥散分布,在焊点的极图上可以找到多个双孪晶,称这种晶粒取向为“多双孪晶”。本发明得到的焊点晶体取向与普通钎料(如sac305)的晶体取向不同,“交叉晶”和“多双孪晶”的存在使sn基焊点的各向异性程度大大降低,性能均匀。

18.本发明公开了以下技术效果:

19.1)本发明sn基钎料中的合金元素增多,不含有毒有害元素pb,且能够增强互联焊点的抗电迁移性能,能够大大提高焊点可靠性,延长焊点寿命,使sn基钎料焊点的熔点降低,能够在更低的温度参数下进行软钎焊,保证芯片焊接损耗率更低;

20.2)本发明sn基钎料在重熔后形成焊点,sn焊点的硬度的各向异性影响降低,焊点的力学性能提高,强度变得均匀;

21.3)普通钎料在重熔形成焊点后,焊点的晶粒取向基本均为单晶或孪晶,但是本发明重熔温度从245℃提高到310℃,焊点晶粒取向从交叉晶转变为多双孪晶,通过对焊接参数的调节,进而可以改变焊点重熔晶体取向。在设定参数下重熔得到的焊点整体取向错杂

交互,孪晶交叉生长,且有其他细小晶粒取向弥散分布,称这种晶粒取向为“交叉晶”。在设定参数下重熔得到的焊点整体取向错杂交互,孪晶交叉生长弥散分布,在焊点的极图上可以找到多个双孪晶,称这种晶粒取向为“多双孪晶”,在一定程度上能够抑制焊点在通电过程中的电迁移损伤行为;

22.4)本发明能够控制温度参数,可以获得不同的晶体取向以及晶体结构以适应不同的应用环境;工艺简单,操作方便;同时获得的对接接头能够满足拉伸、蠕变、时效、电迁移测试的各种要求,获取具备可比性的焊点可靠性数据,进而获得准确的焊点可靠性评价。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

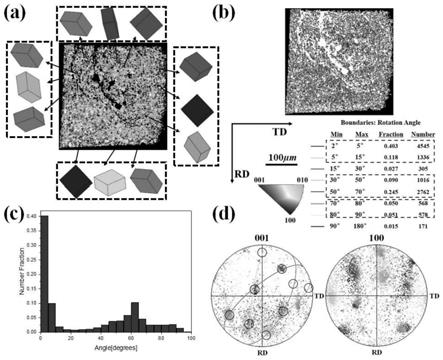

24.图1为本发明实施例1在245℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界分布图,(c)取向差直方图,(d){001}和{100}极图;

25.图2是本发明实施例2在280℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界分布图,(c)取向差直方图,(d){001}和{100}极图;

26.图3是本发明实施例3在310℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界分布图,(c)取向差直方图,(d){001}和{100}极图;

27.图4是本发明实施例3的图3(a)中大量晶向对应的双孪晶匹配;

28.图5为钎料sac305所制备的sn球在横截面上的晶粒取向不同组合所代表的硬度图;

29.图6为实施例3的sn/ag/bi/in钎料所制备的sn球在横截面上的晶粒取向不同组合所代表的硬度;

30.图7为实施例3的sn/ag/bi/in钎料所制备的sn球在横截面上的晶粒取向不同组合所代表的硬度。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

32.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的

文献冲突时,以本说明书的内容为准。

34.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

35.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

36.本发明实施例1~3的钎料工艺表及晶粒取向见表1。

37.表1

[0038][0039][0040]

实施例1~3通过改变焊接参数改变sn基钎料焊点重熔晶体取向的方法如下:

[0041]

实施例1:采用ag=3.5wt%,bi=0.5wt%,in=8.0wt%,sn=88.0wt%的膏状钎料,根据要求将其从冷藏室取出,静置在空气中1小时;将焊盘表面打磨抛光处理并固定且焊盘间距为400μm;将钎料填充两焊盘之间,采用钎焊工艺如下:5℃/s升温到150℃

→

1℃/s升温到190℃

→

12℃/s升温到245℃

→

保温

→

在空气中冷却至室温;保温时间为40s。

[0042]

实施例2:采用ag=3.5wt%,bi=0.5wt%,in=8.0wt%,sn=88.0wt%的膏状钎料,根据要求将其从冷藏室取出,静置在空气中1小时;将焊盘表面打磨抛光处理并固定且焊盘间距为400μm;将钎料填充两焊盘之间,采用钎焊工艺如下:5℃/s升温到150℃

→

1℃/s升温到190℃

→

12℃/s升温到280℃

→

保温

→

在空气中冷却至室温;保温时间为40s。

[0043]

实施例3:采用ag=3.5wt%,bi=0.5wt%,in=8.0wt%,sn=88.0wt%的膏状钎料,根据要求将其从冷藏室取出,静置在空气中1小时;将焊盘表面打磨抛光处理并固定且焊盘间距为400μm;将钎料填充两焊盘之间,采用钎焊工艺如下:5℃/s升温到150℃

→

1℃/s升温到190℃

→

12℃/s升温到310℃

→

保温

→

在空气中冷却至室温;保温时间为40s。

[0044]

图1为实施例1在245℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界分布图,(c)取向差直方图,(d)极图,晶向图和晶界分布图的比例尺为100μm。图1表明,焊点横截面由相互掺杂交叉的主晶向以及弥散分布的细小晶粒取向组成,且每种晶向的面积细小,在黑色虚线框中的四面体为孪晶的三个取向,黑色虚线框之外的晶向为细小晶粒取向的一部分。由图1可知,此焊点的主取向为具有6个晶向的双孪晶取向,即在245℃下sn基钎料可成形为“交叉晶”焊点。

[0045]

图2为实施例2在280℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界

分布图,(c)取向差直方图,(d)极图,晶向图和晶界分布图的比例尺为100μm。图2表明,焊点横截面由相互掺杂交叉的主晶向以及弥散分布的细小晶粒取向组成,且每种晶向的面积细小,在黑色虚线框中的四面体为孪晶的三个取向,黑色虚线框之外的晶向为细小晶粒取向的一部分。由图2可知,此焊点的主取向为具有5个晶向的双孪晶取向,即在280℃下sn基钎料可成形为“交叉晶”焊点。

[0046]

图3为实施例3在310℃下重熔焊点的横截面ebsd测试图,其中(a)晶向图,(b)晶界分布图,(c)取向差直方图,(d)极图,晶向图和晶界分布图的比例尺为50μm,图3(a)中大量晶向对应的双孪晶匹配见图4,线框为焊点中不同取向相互匹配结果。图3表明,焊点横截面由相互掺杂交叉的主晶向以及弥散分布的细小晶粒取向组成,且每种晶向的面积细小。由图4可知,焊点中包含多组双孪晶,即在310℃下可成形为“多双孪晶”焊点。

[0047]

实施例1和实施例2均为交叉晶。对比图1和图2,可以发现随着重熔温度的升高,焊点中晶粒总数量越来越少;晶界分布图中晶界线密度也随温度升高趋于疏松;取向差分布直方图中,可以看出随着温度的升高55

°

~65

°

峰值越来越高,0~10

°

峰值变化基本不大。55

°

~65

°

峰值升高的比例全部是两侧向中间靠拢;在{001}极图中,随着温度的升高,极图中的不同晶向的晶粒数量逐渐减少。

[0048]

实施例1为交叉晶,实施例3为多双孪晶。对比图1和图3,可以发现随着重熔温度的升高,焊点中晶粒总数量越来越少;晶界分布图中晶界线密度也随温度升高趋于疏松;取向差分布直方图中,可以看出随着温度的升高55

°

~65

°

峰值越来越高,0~10

°

峰值变化基本不大。实施例3的55

°

~65

°

峰值明显高于实施例1;在{001}极图中,随着温度的升高,极图中的不同晶向的晶粒数量明显减少。

[0049]

实施例2为交叉晶,实施例3为多双孪晶。对比图2和图3,可以发现随着重熔温度的升高,焊点中晶粒总数量越来越少;晶界分布图中晶界线密度也随温度升高趋于疏松;取向差分布直方图中,可以看出随着温度的升高55

°

~65

°

峰值越来越高,0~10

°

峰值变化基本不大。实施例3的55

°

~65

°

峰值明显高于实施例2;在{001}极图中,随着温度的升高,极图中的不同晶向的晶粒数量明显减少。

[0050]

这些变化是由于随着重熔温度的降低,焊点在凝固过程中的过冷度逐渐减小,即外界向焊点内部输入的总能量降低。虽然过冷度降低导致焊点的形核率增加,但是焊点在凝固过程中结晶潜热释放的总热量也随之减小,逐渐使焊点中产生的全部小晶粒无法完全融化,导致焊点中存在大量的弥散的各种各样的晶粒晶向。

[0051]

图5代表目前应用范围很广的钎料sac305所制备的sn球在横截面上的晶粒取向不同组合所代表的硬度;

[0052]

图6和图7代表实施例3所提及的sn/ag/bi/in钎料所制备的sn球在横截面上的晶粒取向不同组合所代表的硬度;

[0053]

通过观察不同钎料sn球的硬度,可以发现图5中的钎料sac305的硬度范围在10.4667~16.5hv之间,硬度波动范围相对很大。在图6和图7中sn/ag/bi/in钎料所制备的sn球的硬度范围在20.1~24.7hv,硬度波动范围差异小,且整体硬度远大于sac305钎料。因此,可以表明sn/ag/bi/in钎料所制备的焊点的“多双孪晶”晶体取向的各向异性对硬度的影响较小,整体硬度波动较小,即硬度性能远高于sac305。

[0054]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1